概要

今回の記事では前回の記事で見つかったボトルネックを解消する方法について解説します。

シミュレーション結果の分析

自動工程

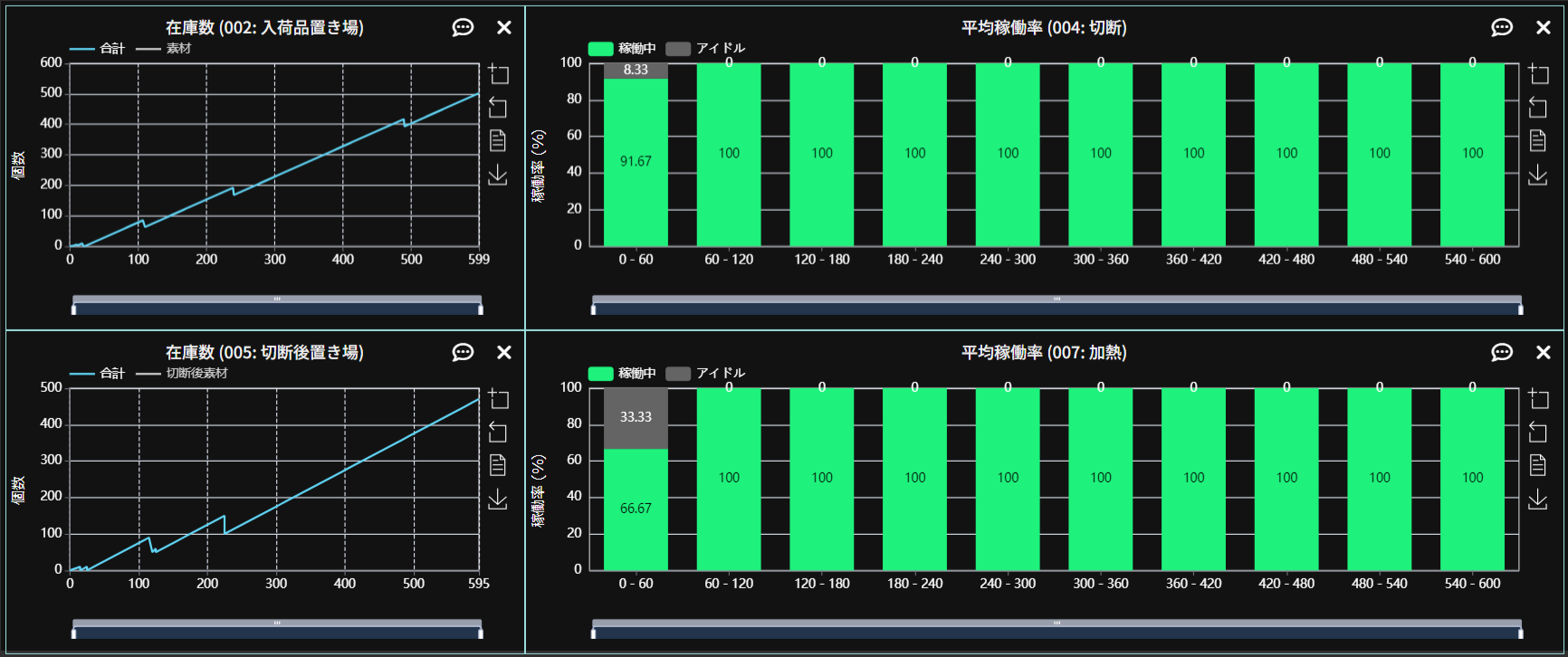

前回は「004切断」と「007加熱」の平均稼働率を見ることで、稼働率が100%になっていることを確認しました。また、両プロセスの前にある「002入荷品置き場」、「005切断後置き場」で在庫が増加していること(ボトルネックの発生)を確認しました。

モデルの前後の設定を確認してこの状態を解消できるか見てみましょう。モデルの想定では「004切断」、「007加熱」と「010ハンマー」、「013熱処理」は自動工程で行われる設定です。自動工程ということは作業人数の増加は機械の増備を意味するので、処理時間の短縮以外での効率化はなかなか難しいと結論されます。入荷に加えてこれら4つのプロセスの設定を確認すると

- 「001入荷」:

「素材」が1分間に1個入荷 - 「004切断」:

「素材」を10分間に1回、「切断後素材」10個に加工 - 「007加熱」:

「切断後素材」に対して10分間作業 - 「010ハンマー」:

「切断後素材」を10分間に1回、「鍛造後部品」1個に加工 - 「013熱処理」:

「鍛造後部品」に対して10分間作業

となります。これらのことから、以下の4点が分かります。

- 「004切断」に使われる「素材」の量(10分に1個)に対して、入荷する「素材」の量は1分に1個と10倍あり、「004切断」がフル稼働しても「002入荷品置き場」があふれていた

- 「007加熱」で10分間に使われる「切断後素材」の量(10分に1個)に対して、10分間に供給される「切断後素材」の量は10分に10個と10倍あり、「007加熱」がフル稼働しても「005切断後置き場」があふれていた

- 上の2点から「004切断」への供給を10分の1にすれば、「002入荷品置き場」に発生していたボトルネックは解決するが、「005切断後置き場」のボトルネックは解決しないので、「004切断」への供給を100分の1にする必要がある

- 「007加熱」の出荷から「010ハンマー」、「013熱処理」までは処理が同じ品目数に対して行われているのでボトルネックが生じていなかった

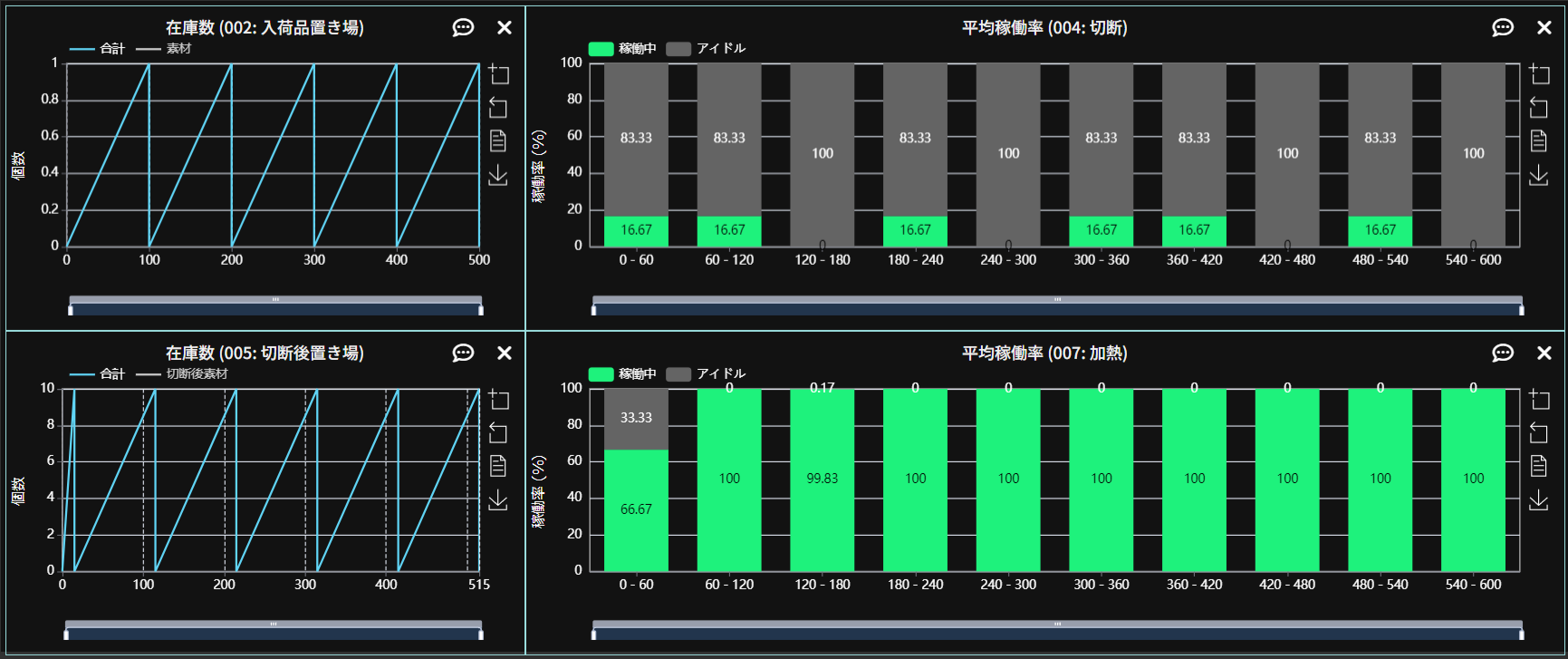

よって、品目数的に今回確認されたボトルネックは入荷する「素材」を100分の1の量にすれば解決すること、これ以上の生産を増やすためには、余力のある「004切断」以外の「007加熱」、「010ハンマー」、「013熱処理」、および人の行う「016仕上げ」の各プロセスの機械を同数ずつ増やすか、処理時間を均一に削減する必要があることが分かります。それでは入荷数を100分の1としてシミュレーションをやり直してみます。

上図は「002入荷品置き場」、「005切断後置き場」の在庫数と「004切断」、「007加熱」の平均稼働率のグラフを再度確認したグラフですが、前出の図と比べて、置き場の在庫数が減っており、無事にボトルネックが解消されたことが分かります。

人の工程(検査工程)

このモデルの後半部分は人が行う工程です。自動工程分の入荷過多を解決して再度シミュレーションを行い、検査工程に問題が残っていないか検品プロセスを確認してみましょう。

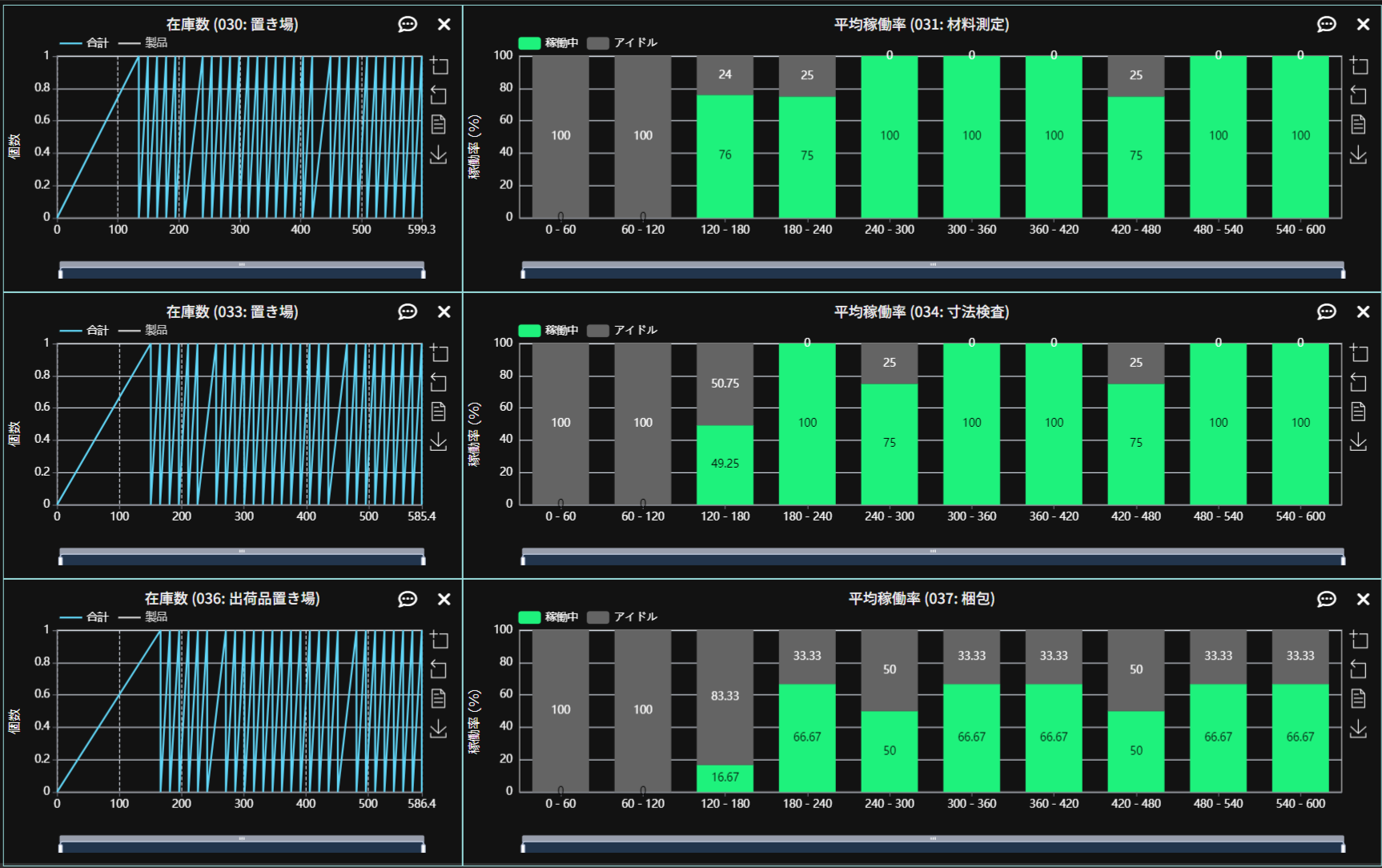

検査工程の6つの検品プロセス(「019探傷検査」、「022超音波検査」、「025電気伝導度検査」、「028硬さ検査」、「031材料測定」、「034寸法検査」)とそれぞれの上流側にある置き場、最後の「037梱包」とその上流側にある置き場、合計14カ所を確認します。ボトルネックが存在すれば、置き場の容量が増加しているはずです。

2段目:「021置き場」の在庫数と「022超音波検査」の平均稼働率

3段目:「024置き場」の在庫数と「025電気伝導度検査」の平均稼働率

4段目:「027置き場」の在庫数と「028硬さ検査」の平均稼働率

2段目:「033置き場」の在庫数と「034寸法測定」の平均稼働率

3段目:「036出荷品置き場」の在庫数と「037梱包」の平均稼働率

平均稼働率が100%の検査もありますが、直前の置き場の在庫はどの検査でも増えていない結果になり、人が作業する部分ではボトルネックが生じていないことが分かりました。現状、機械による自動生産部分が増産できない限りはこの稼働条件は問題ないと考えられます。

このようにassimmeeを使って各プロセスを細かく見ていくことで、ボトルネックを探索したり解消のためにパラメータを検討することが容易にできます。

まとめ

今回は、自動化された皇帝と人が行う工程が混ざった製造ラインの最適化と題してボトルネックの探索とその解決について解説しました。一口にボトルネックの解消と言っても、処理能力や置き場容量の不足など以外にも、処理に比べて入荷が多すぎるが処理能力が増やせないなど、根本的な条件を見直す必要がある場合があります。assimeeでは複雑な工程であっても、実際に試すことなく入出荷や品目の生産数のバランスが取れているかを手軽に確認することが可能です。

assimeeでは、実際の製造プロセスをモデル化したシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。