概要

以前の記事では、セル生産方式をサンプルとしてモデルを作成しました。このモデルでは、1つのセルを1人の作業員が担当する想定で作成しました。今回は、1つのセルを2人で分業する場合を考え、モデルを作成して作業を見える化します。

モデル

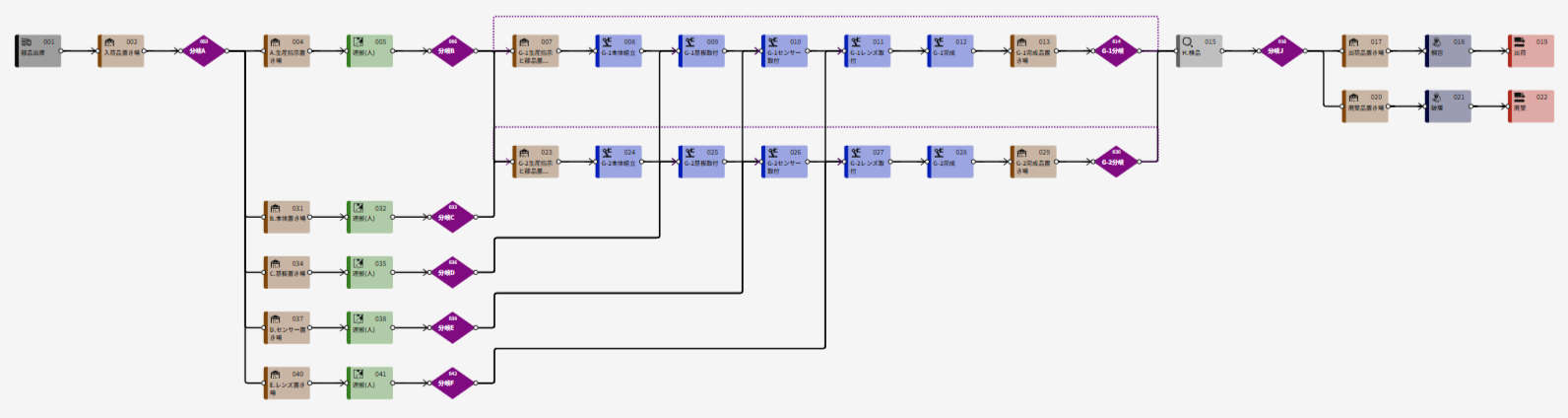

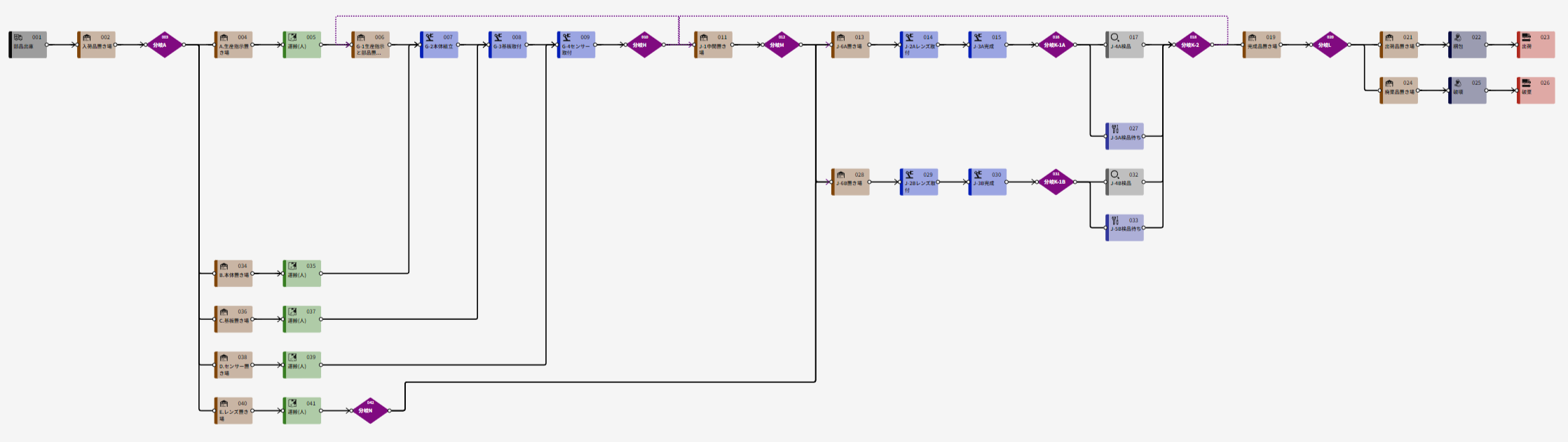

前回作成したセル生産方式のモデルは以下の通りとなります。5つの組立プロセスからなる生産用セルが2つあるカメラ組立工場を想定したモデルでした。

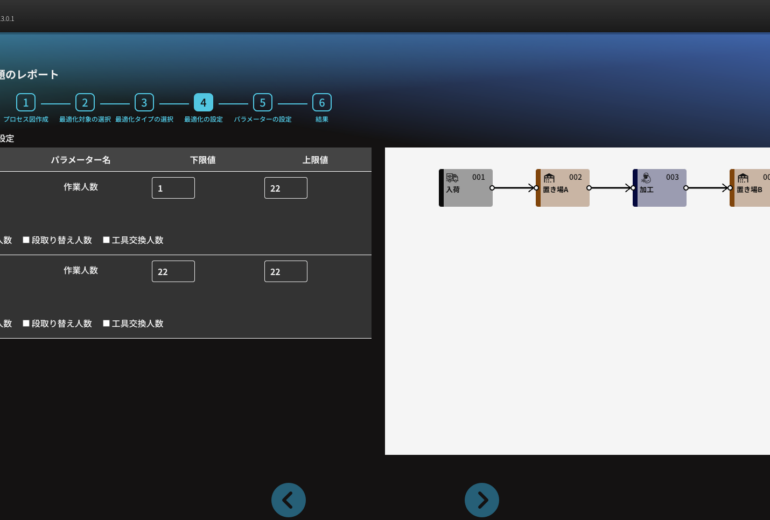

今回の記事では前回の記事を参考にモデルを作成します。前回からの変更点は以下の通りです。

- 5つの組立プロセスと1つの検品プロセスを設定し、作業員Aが3つの組立プロセス、作業員Bが2つの組立プロセスと検品プロセスを担当するようにします。

- 作業員Aと作業員Bはそれぞれ独立して組立作業を行い、作業員Aは作業員Bの作業終了を待たずに進行するようにします。

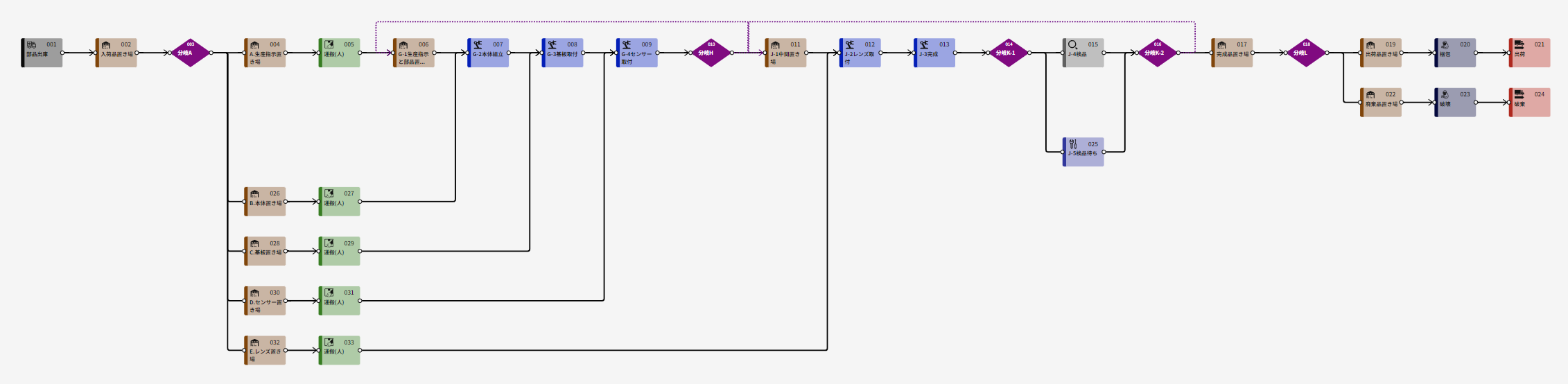

以下が新しいモデルとなります。

モデル作成の設定

今回のモデルではフィードバックを利用して作業員Aと作業員Bが担当する作業ブロックを2つ作成します。

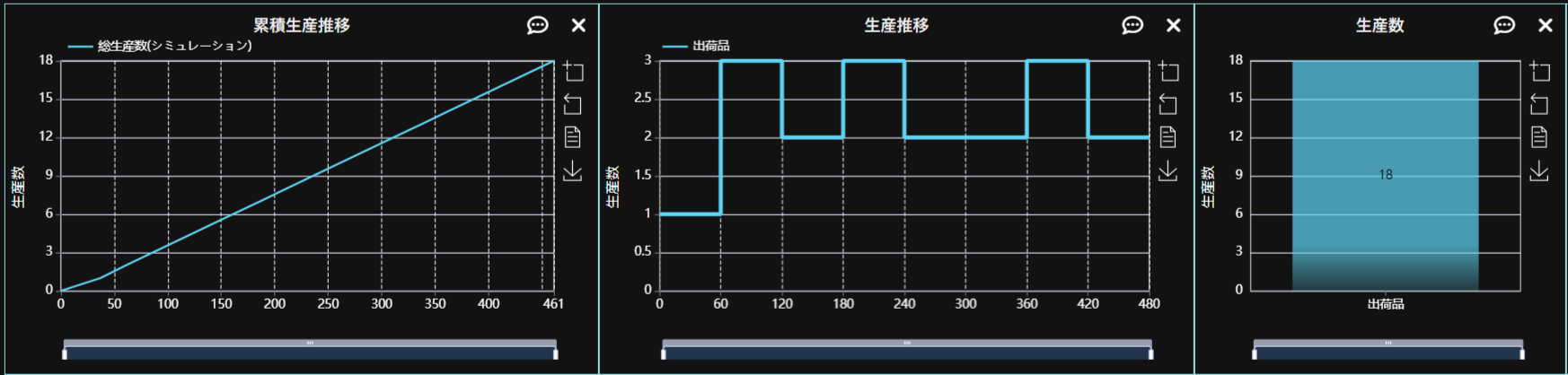

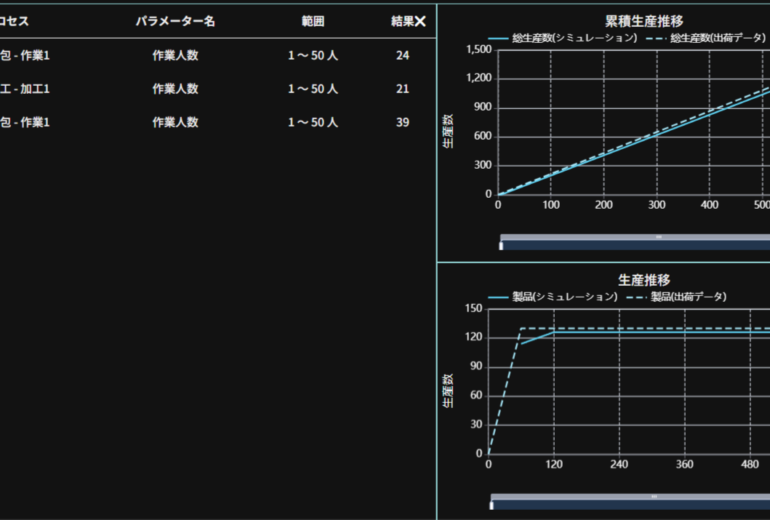

シミュレーションと分析

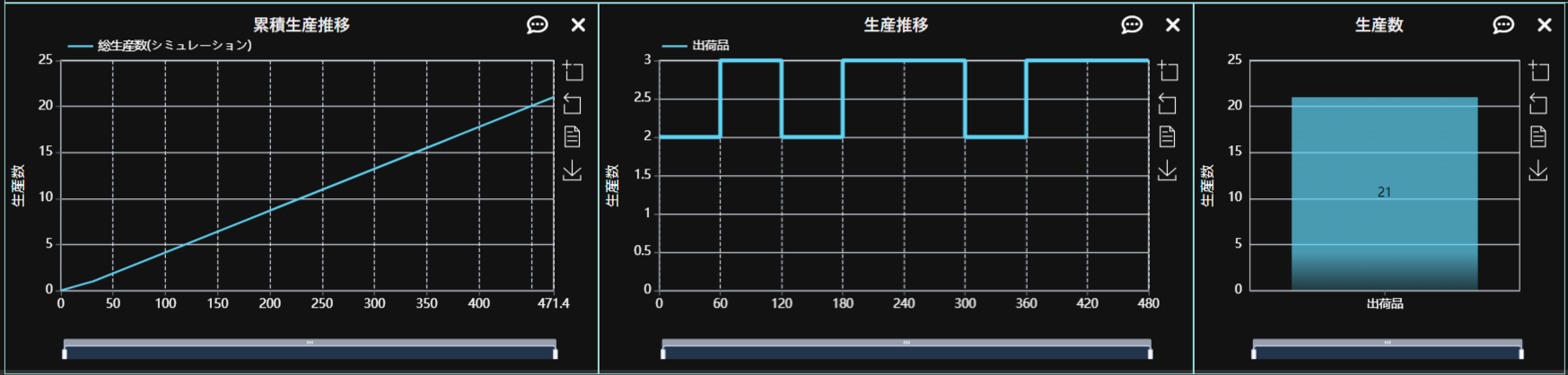

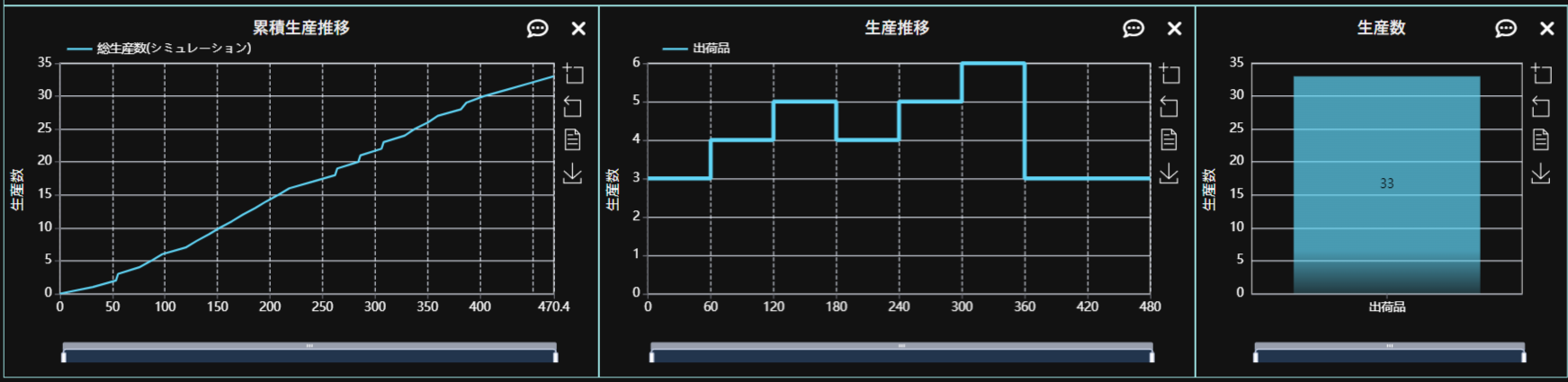

モデルを作成したら、シミュレーションを実行します。今回も前回の記事と同様に、シミュレーション時間を480分(8時間)に設定します。シミュレーションが終了すると、以下の画面が表示されます。*なお、パーツの仕分けなどに乱数が含まれるため、若干の誤差が生じる可能性があります。

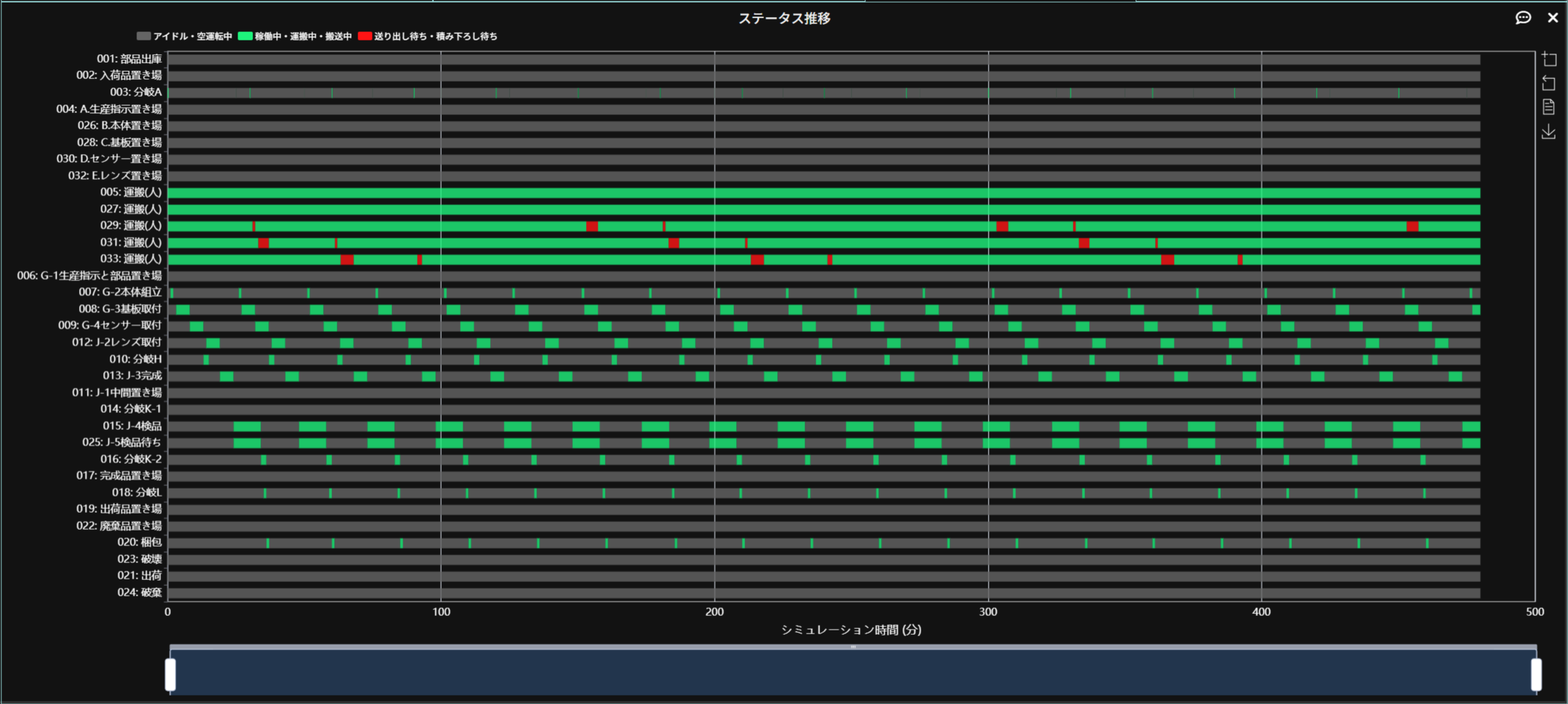

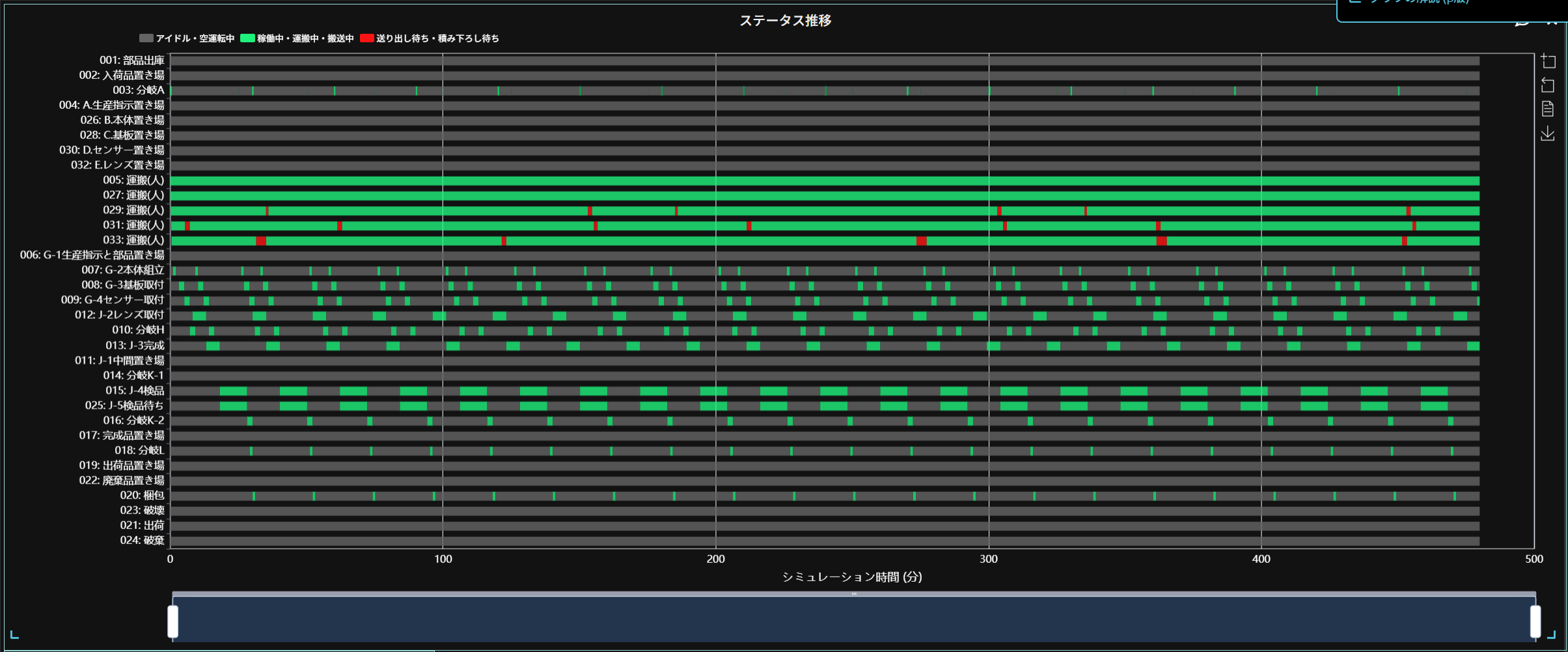

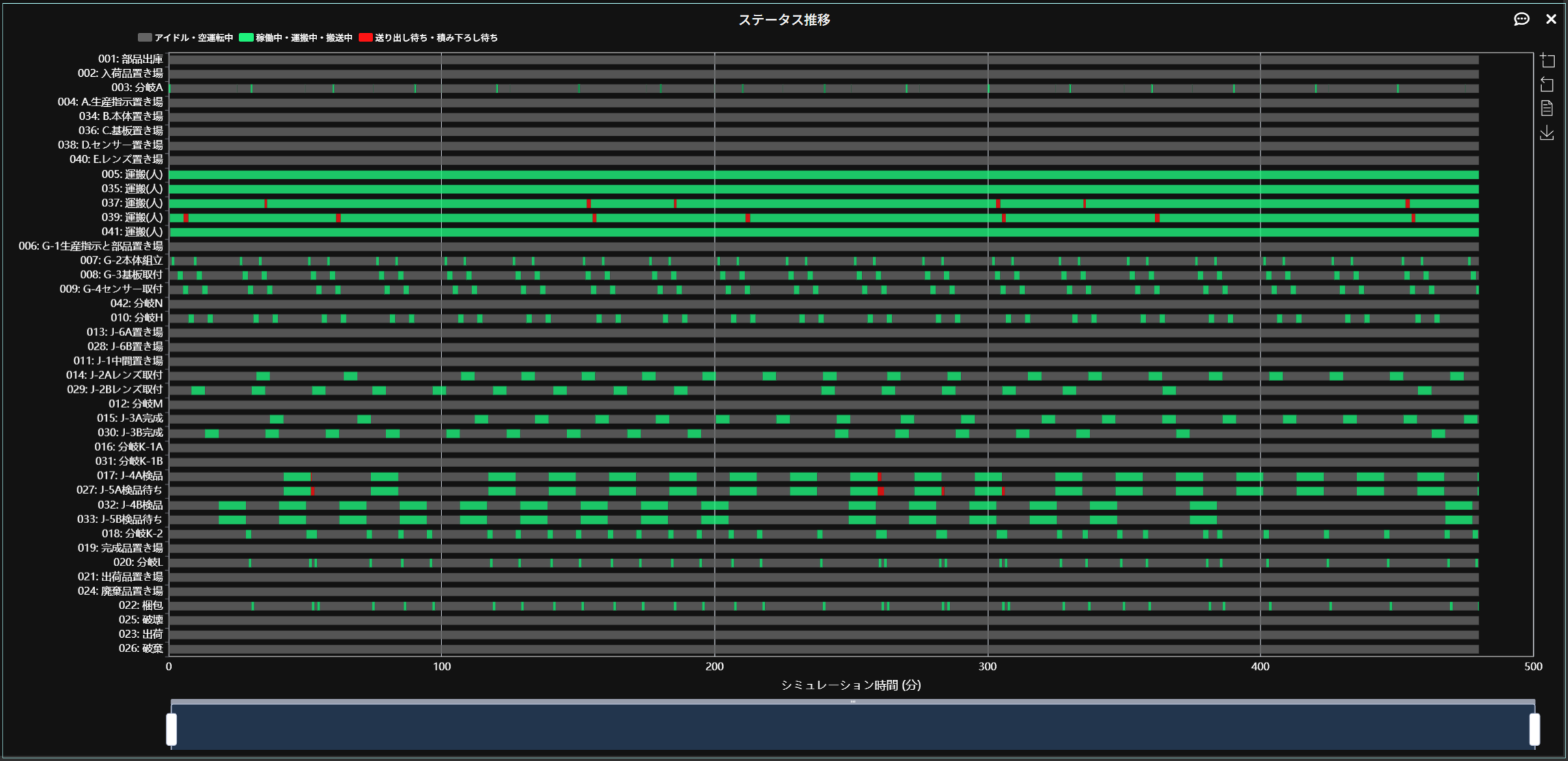

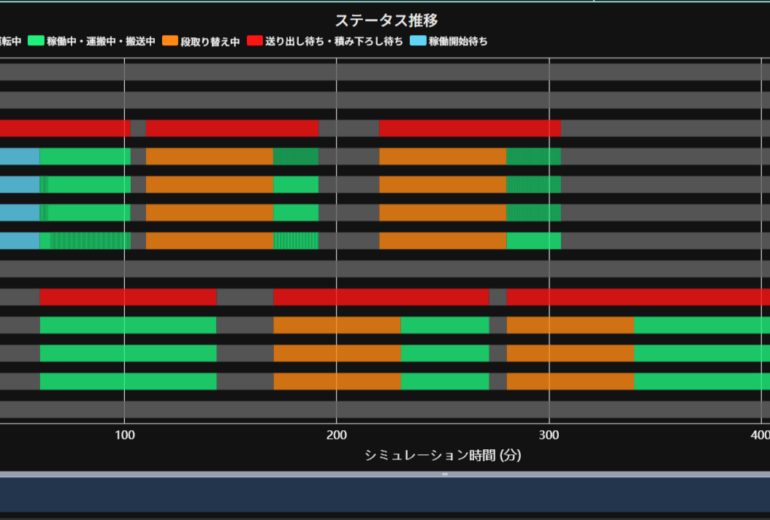

次に「ステータス推移」を確認します。

生産量の増加

生産量を約2倍にするため、作業員Aが担当するセルの上流工程のプロセス設定を以下のように変更し、シミュレーションをやり直してみましょう。

001部品出庫:

詳細設定から入荷するパーツを5種類、図のように設定します。

1つ目:品目「生産指示A」、個数「2個」、入荷間隔「25分」、

2つ目:品目「本体」、個数「8個」、入荷間隔「30分」、

3つ目:品目「基板」、個数「12個」、入荷間隔「30分」、

4つ目:品目「センサー」、個数「12個」、入荷間隔「30分」、

5つ目:品目「レンズ」、個数「8個」、入荷間隔「30分」

組立プロセス「008G-3基板取付」の処理時間を「2分」に修正

組立プロセス「009G-4センサー取付」の処理時間を「2分」に修正

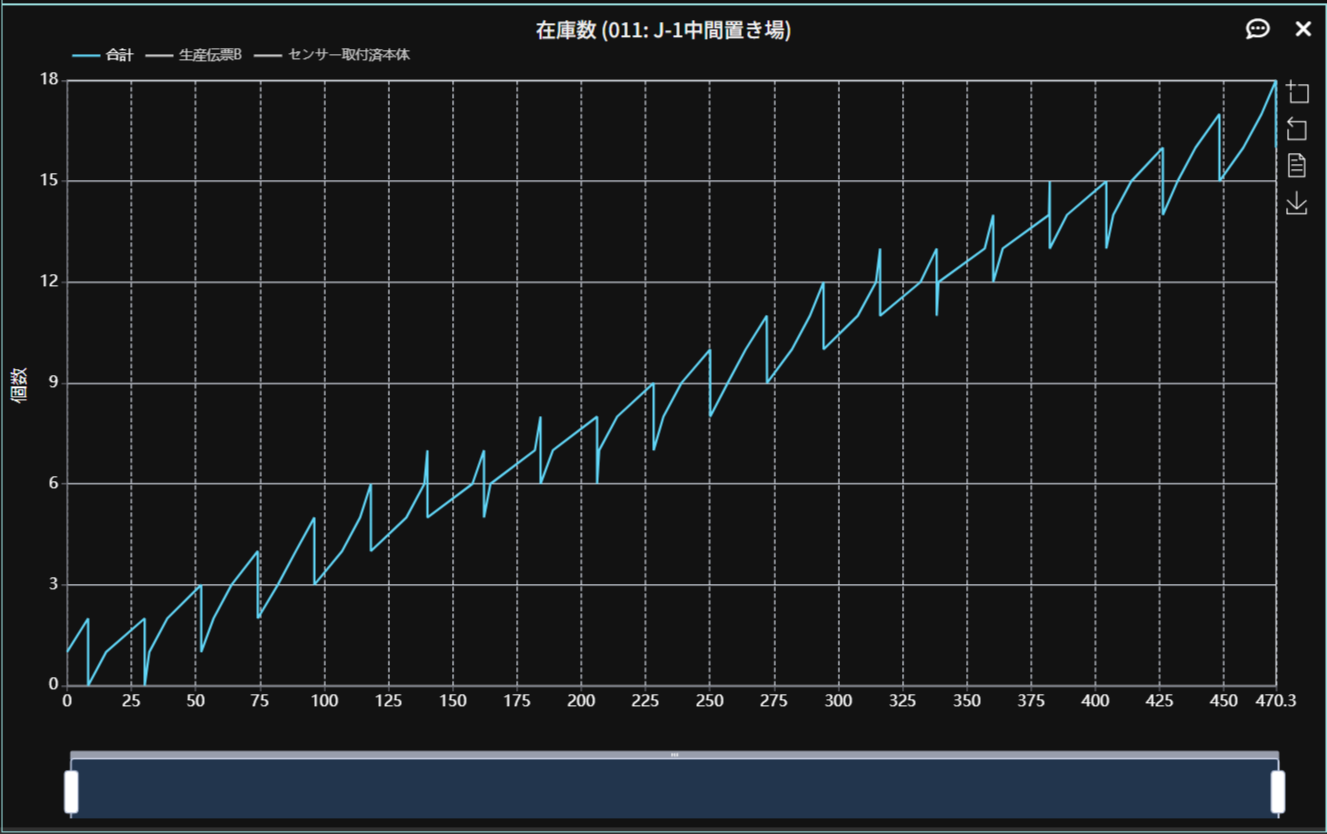

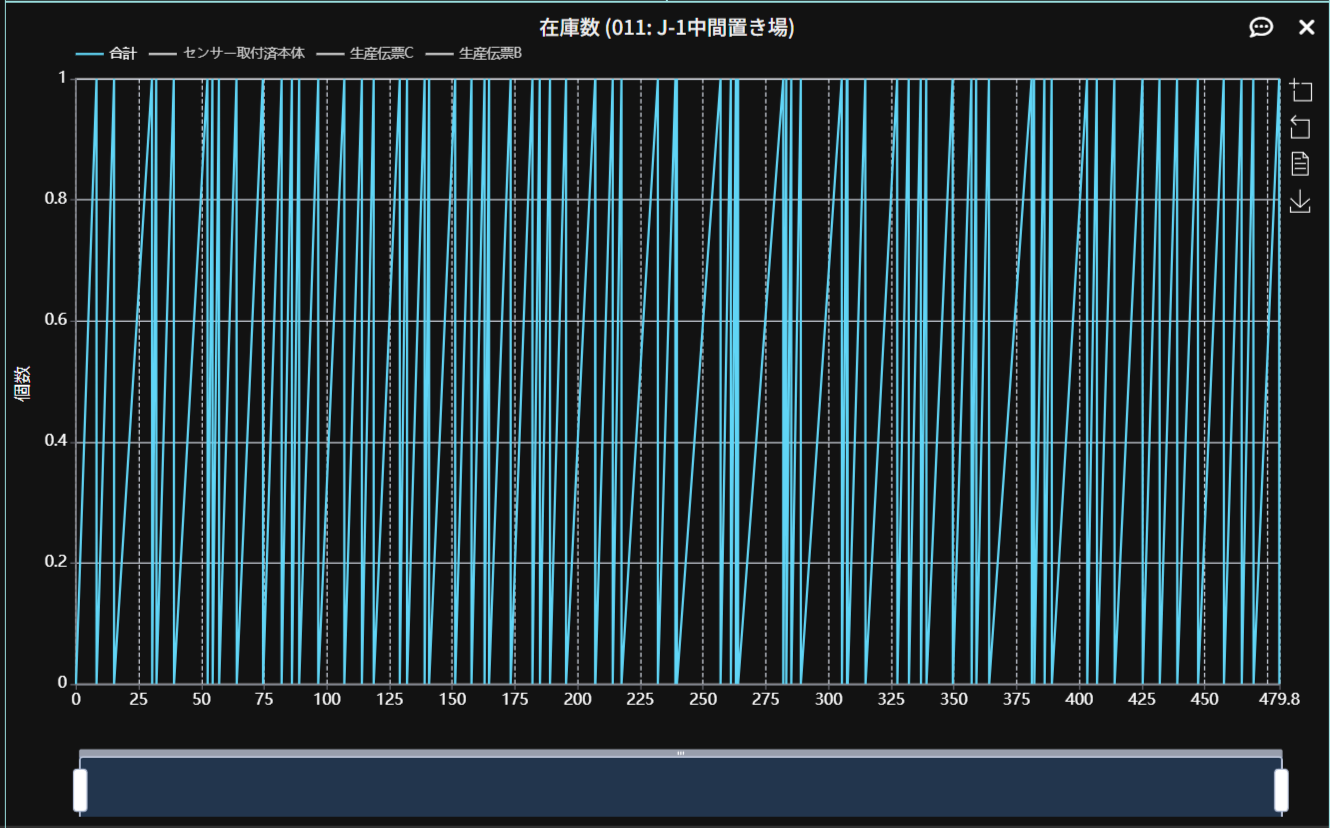

生産量が増加していることが確認できますが、2倍にはなっていません。どこかにボトルネックがあると考えられるため、確認のために「ステータス推移」と「011J-1中間置き場」の容量をチェックします。

「011J-1中間置き場」の容量を見ると、在庫量が右肩上がりで増加しており、作業員Bが担当するセルの下流工程で処理が追いついていないことがわかりました。

モデルの再変更

「011J-1中間置き場」に溜まった在庫を消費するため、作業員Bが担当していた下流工程に新たに作業員Cが担当するラインを追加し、下流工程を並列で動作させてみましょう。

以下のようにモデルを変更します。

この変更前は、「011J-1中間置き場」に初期仕掛けとして生産伝票Bを1個配置し、作業員Bが担当する後半部分の生産をコントロールしていました。しかし、新たに作業員Cが加わったため、置き場に初期仕掛け(生産伝票B、生産伝票C)を配置するなど、プロセスの設定を変更します。これにより、作業員Bと作業員Cが担当するラインで、それぞれ1個ずつ製品が作られるように調整されます。

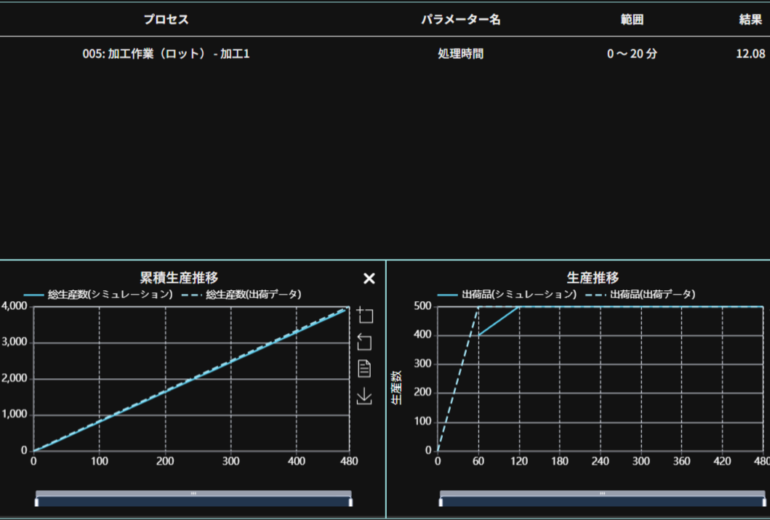

シミュレーション結果は以下の通りとなり、生産量は最初の18個と比べてほぼ倍の33個になりました。

「011J-1中間置き場」の在庫の滞留が無くなったことも分かりました。

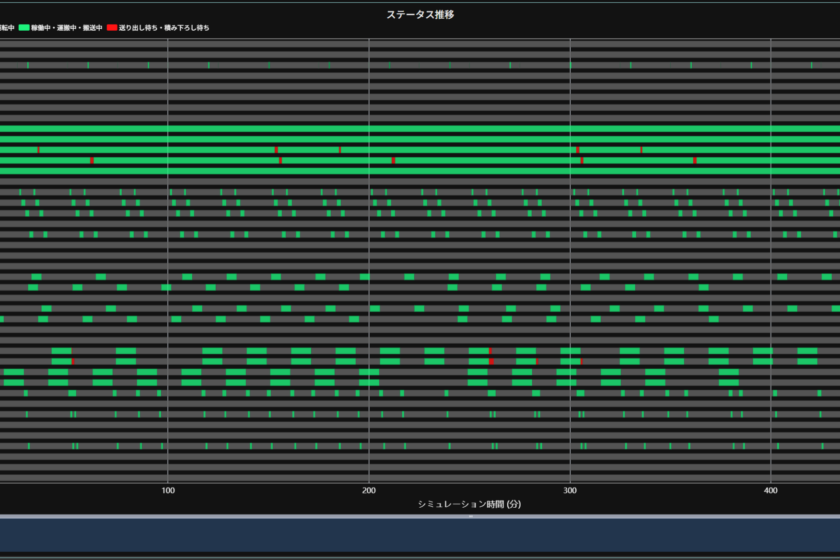

「ステータス推移」を確認すると、作業員Bと作業員Cが担当するラインで製品が並行して組み立てられるようになったことがわかります。また、前半の材料入力に合わせて、それぞれのラインで1個ずつ製品が作成されるようになっていることも確認できます。

まとめ

今回は、セル生産方式を改良し、複数人で分業するセル生産をシミュレーション(見える化)する方法について解説しました。このように、assimeeでは既存のモデルを基に、プロセスの追加や組み換えなど、さまざまな変更を容易に行うことができます。生産ラインの配置や、各作業員にいくつのプロセスを割り振るかなど、自由にラインを変更してシミュレーションし、結果を比較することが簡単に可能です。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。

-770x520.png)