概要

今回の記事から2回にわたって小工場を想定したモデルを使用し、人の最適化をすることで生産のボトルネックを解消し、最適な稼働条件となるようにする方法、また、制限のある作業員人数の中で最適な条件を探す方法を解説します。梱包など派遣労働者の割り当てを毎朝決めるような場合や、従業員が休暇や事故により出勤できなくなるなどの突発的なアクシデントがあった場合、限られた人員配置でやり繰りする必要があります。しかし、人員配置業務は経験を積んだ担当者が、過去の経験や勘を元に行なっていることがあります。よって、肝心の担当者が欠けてしまった場合、業務が回らなくなる可能性が高まります。前もってassimeeを使ってモデルを作成し、人員配置業務を平準化しておくことで、生産停止などのリスクを回避することに繋がります。1回目の本記事ではまずモデルを作成し、シミュレーションを行うまでを解説します。

モデル作成とシミュレーション

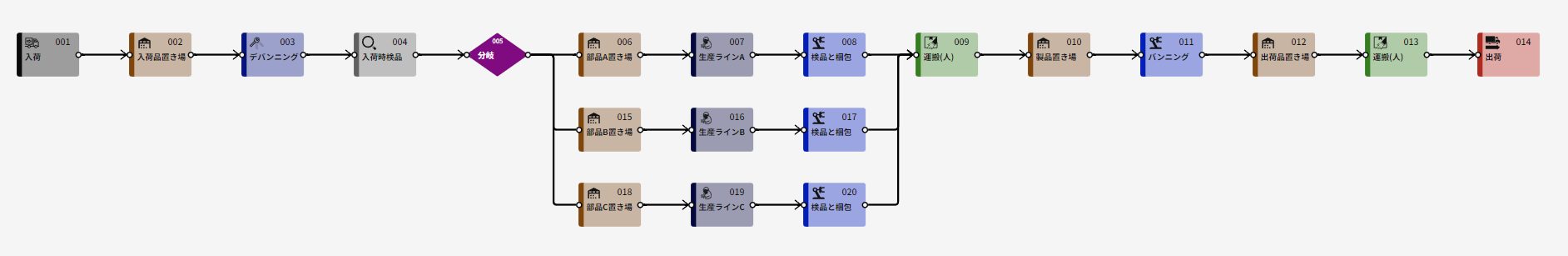

今回使用するモデルは以下のとおりです。入荷した部品を3つのラインで加工し、それぞれ梱包を行った上で出荷することを想定します。加工作業は熟練労働者が、梱包作業と運搬作業は派遣労働者が作業を行うことを想定しています。

STEP1 プロセス図作成

上図のようにプロセス図作成画面でプロセスカードを設置し、名前を設定していきます。

入荷プロセス:

プロセス名を「入荷」へ変更

置き場プロセス:

プロセス名を「入荷品置き場」へ変更

分解プロセス:

プロセス名を「デバンニング」へ変更

検品プロセス:

プロセス名を「入荷品検品」へ変更

分岐プロセス:

プロセス名を「分岐」へ変更

生産ラインA

置き場プロセス:

プロセス名を「部品A置き場」へ変更

加工プロセス:

プロセス名を「生産ラインA」へ変更

組立プロセス:

プロセス名を「検品と梱包」へ変更

生産ラインB

置き場プロセス:

プロセス名を「部品B置き場」へ変更

加工プロセス:

プロセス名を「生産ラインB」へ変更

組立プロセス:

プロセス名を「検品と梱包」へ変更

生産ラインC

置き場プロセス:

プロセス名を「部品C置き場」へ変更

加工プロセス:

プロセス名を「生産ラインC」へ変更

組立プロセス:

プロセス名を「検品と梱包」へ変更

合流後

運搬(人)プロセス:

プロセス名を「運搬(人)」へ変更

置き場プロセス:

プロセス名を「製品置き場」へ変更

組立プロセス:

プロセス名を「バンニング」へ変更

置き場プロセス:

プロセス名を「出荷品置き場」へ変更

運搬(人)プロセス:

プロセス名を「運搬(人)」へ変更

出荷プロセス:

プロセス名を「出荷」へ変更

プロセスカードを置くと自動で附番されます。

STEP2 パラメーターの設定

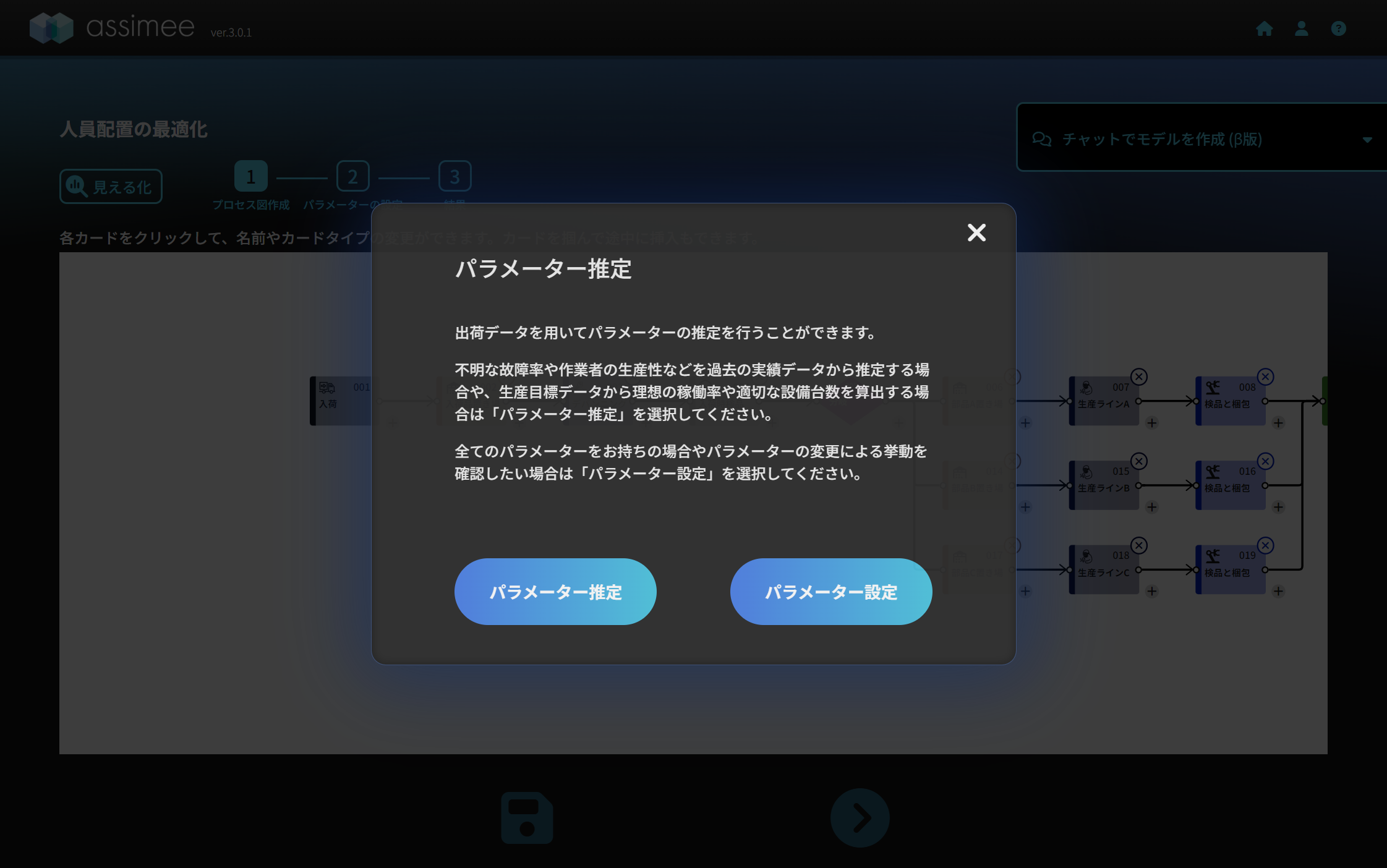

プロセス図の作成が終了したら、次へボタン(右矢印)を押します。パラメーターの推定かパラメーターの設定(シミュレーション)の選択肢が表示されるので、パラメーターの設定を選び、パラメーターを設定します。

001入荷プロセス:

入荷が一定周期の場合を選択、入荷品目名を「段ボール」、個数を「10個」、入荷時間間隔を「10分」に設定

002置き場プロセス:

置き場容量を「1000個」と設定

003分解プロセス:

1回当たりの処理時間を「10分」と設定、

対象品目名を「段ボール」、個数を「1個」、

1つ目の出力品目名を「部品A」、個数を「10個」、

2つ目の出力品目名を「部品B」、個数を「10個」、

3つ目の出力品目名を「部品C」、個数を「5個」と設定

004検品プロセス:

1回当たりの処理時間を「0分」、不良品率を「0%」と設定

005分岐プロセス:

1回当たりの処理時間を「0分」と設定

分岐条件:

対象品目「部品A」を「部品A置き場」へ、

対象品目「部品B」を「部品B置き場」へ、

対象品目「部品C」を「部品C置き場」へ設定

生産ラインA

006置き場プロセス:

置き場容量を「1000個」と設定

007加工プロセス:

1回当たりの処理時間を「10分」、

対象品目名を「部品A」、個数を「1個」、

出力品目名を「製品A」、個数を「1個」と設定

008組立プロセス:

1回当たりの処理時間を「15分」、

対象品目名を「製品A」、個数を「1個」、

出力品目名を「梱包済製品A」、個数を「1個」と設定

生産ラインB

015置き場プロセス:

置き場容量を「1000個」と設定

016加工プロセス:

1回当たりの処理時間を「15分」、

対象品目名を「部品B」、個数を「1個」、

出力品目名を「製品B」、個数を「1個」と設定

017組立プロセス:

1回当たりの処理時間を「15分」、

対象品目名を「製品B」、個数を「1個」、

出力品目名を「梱包済製品B」、個数を「1個」と設定

生産ラインC

018置き場プロセス:

置き場容量を「1000個」と設定

019加工プロセス:

1回当たりの処理時間を「20分」、

対象品目名を「部品C」、個数を「1個」、

出力品目名を「製品C」、個数を「1個」と設定

020組立プロセス:

1回当たりの処理時間を「15分」、

対象品目名を「製品C」、個数を「1個」、

出力品目名を「梱包済製品C」、個数を「1個」と設定

合流後

009運搬(人)プロセス:

運搬最大個数を「10個」、運搬人数を「10人」、運搬時間(片道)を「5分」と設定

010置き場プロセス:

置き場容量を「1000個」と設定

011組立プロセス:

1回当たりの処理時間を「10分」、

1つ目の対象品目名を「梱包済製品A」、個数を「1個」、

2つ目の対象品目名を「梱包済製品B」、個数を「1個」、

3つ目の対象品目名を「梱包済製品C」、個数を「1個」、

出力品目名を「段ボール」、個数を「1個」と設定

012置き場プロセス:

置き場容量を「1000個」と設定

013運搬(人)プロセス:

運搬最大個数を「10個」、運搬人数を「5人」、運搬時間(片道)を「5分」と設定

014出荷プロセス:

設定項目なし

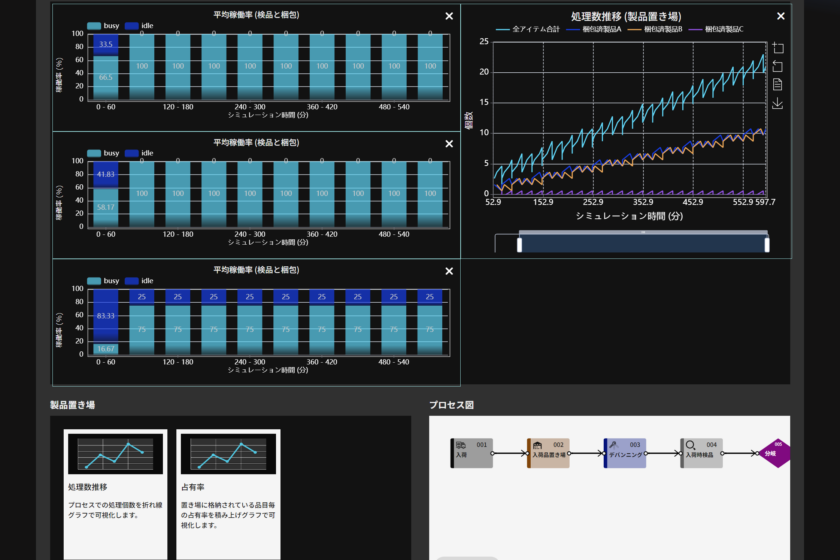

STEP3 結果(シミュレーション)

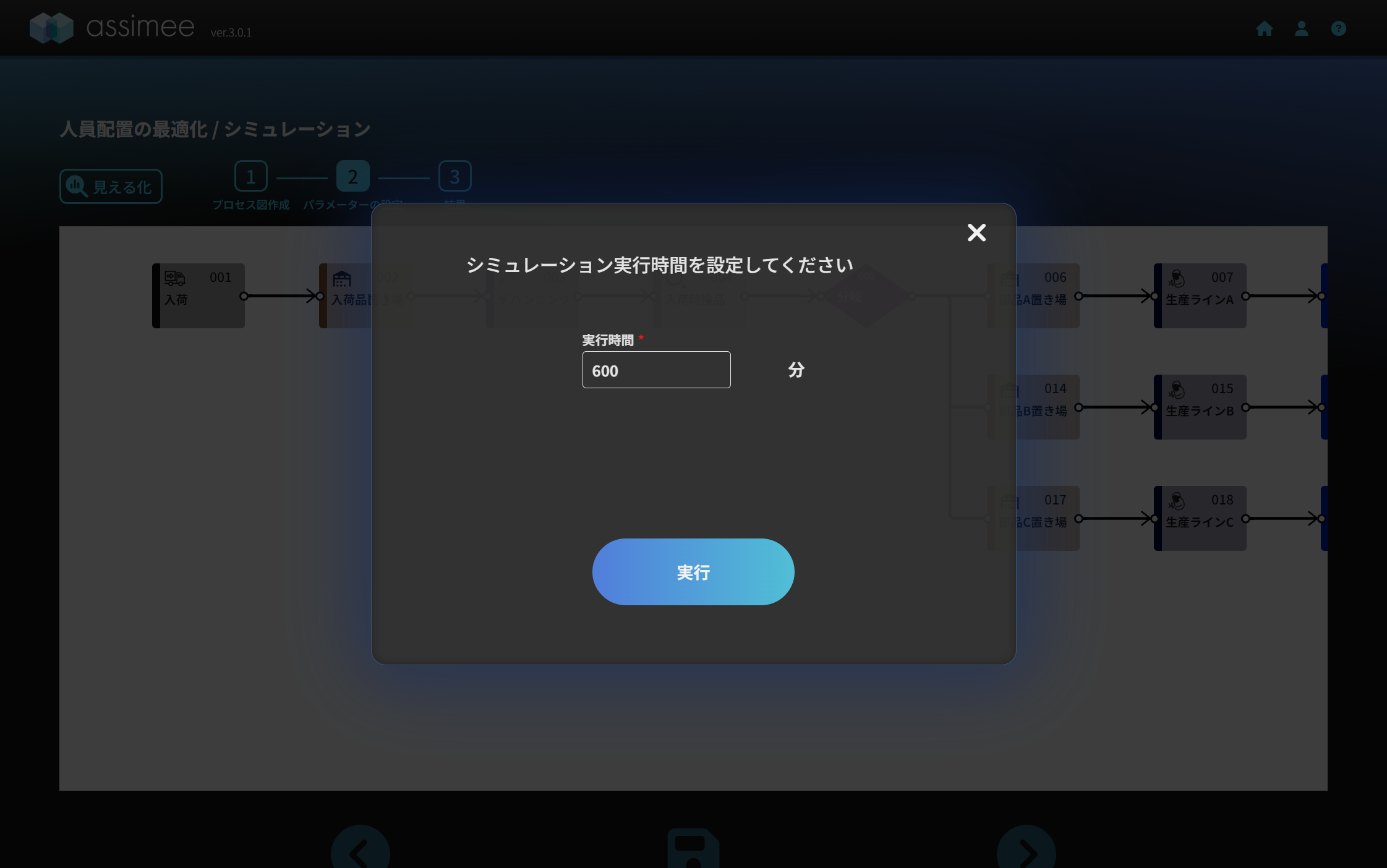

モデルの作成が終了し次へボタン(右矢印)を押すと、シミュレーションの時間設定ポップアップが立ち上がります。

今回はシミュレーション時間を600分に設定しシミュレーションを行います。シミュレーションが終了するとダッシュボードに自動的に移行します。

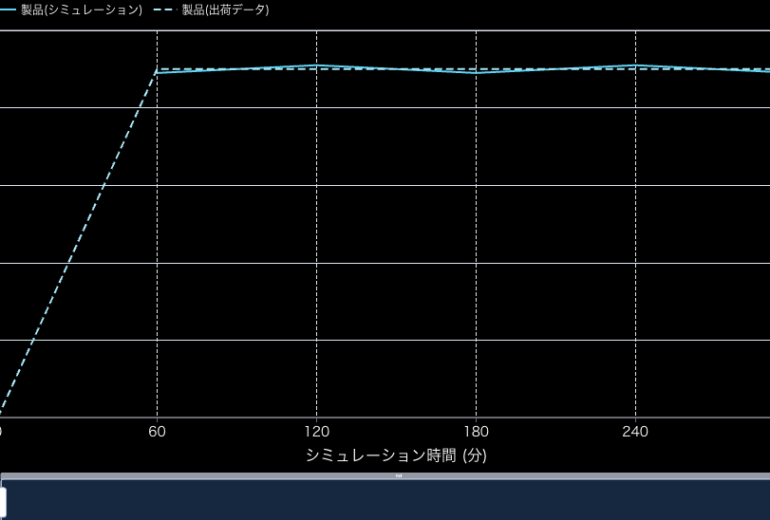

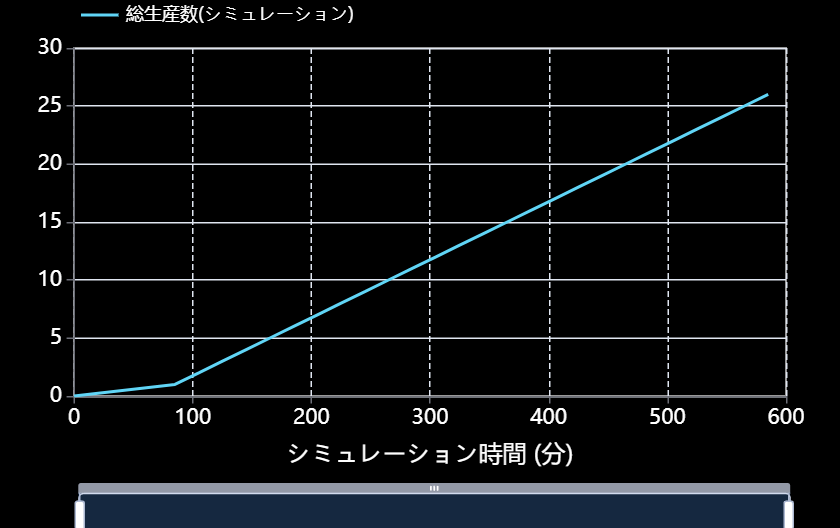

デフォルトではデッシュボードには何も表示されていません。左下のサマリーから累積生産数推移を掴んで、描画エリアにドラッグアンドドロップすると以下のような図が表示されます。

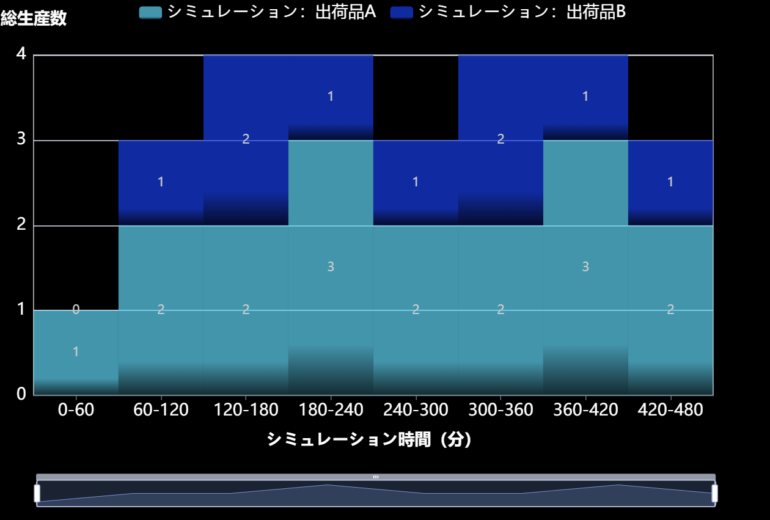

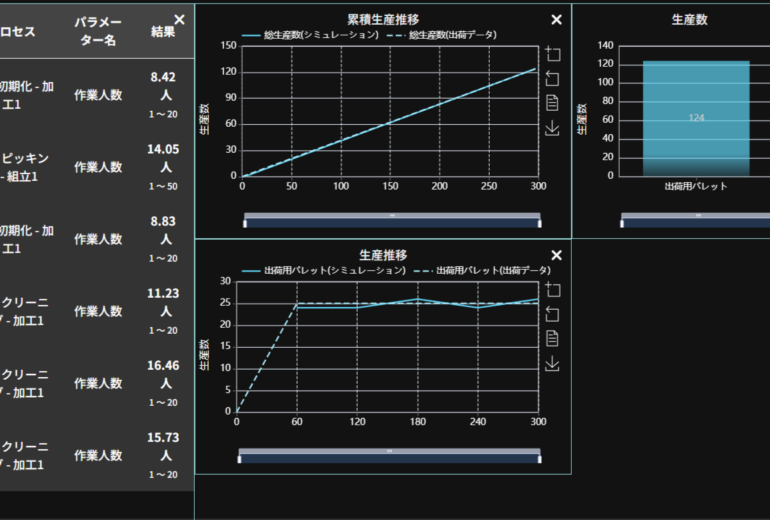

現状ではこのモデルにはボトルネックがあります。例えば、下図で挙げたように、検品と梱包などの能力が足りないため、プロセスがフル稼働(処理能力不足)になっていることがあげられます。また、バンニングの処理能力不足により、その下流側の出荷製品の在庫が増大しています。次回の記事ではボトルネックとなっているプロセスを人員配置の適正化で改善して行きます。

まとめ

今回は、小工場を想定したモデルを作成するところまで解説しました。次回は、今回作ったモデルを使用し、人の最適化でボトルネックの解消を行うところまでを解説します。このように誰にでも簡単にモデルを作成可能なassimeeを使って生産ラインをデジタル化し、業務を平準化しておけば、経験を積んだ担当が欠けてしまったような場合や業務の引継ぎがあっても、人員配置業務の水準を維持することが可能です。