assimeeを使ったプロセス最適化についてより深く理解するため、この記事をご覧いただく前に以下の記事を先にご覧いただくことをことをお勧めします。

- 動画「在庫と処理時間最適化」の解説

- 動画「人員計画最適化」の解説

- AGV台数最適化の方法の解説

ー概要ー

今回の記事ではassimeeを使った人員配置最適化の方法を解説します。この記事で言う人員配置最適化とはプロセス全体の人数を拘束条件として人の最適化を行うことです。

ーモデルの作成ー

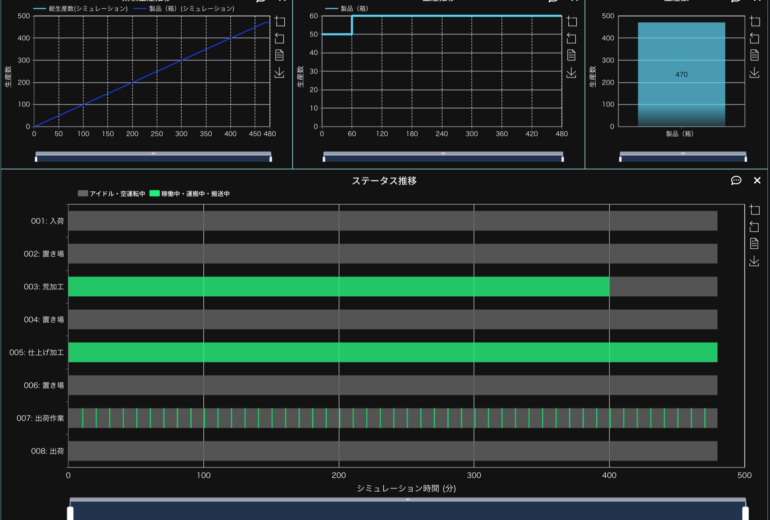

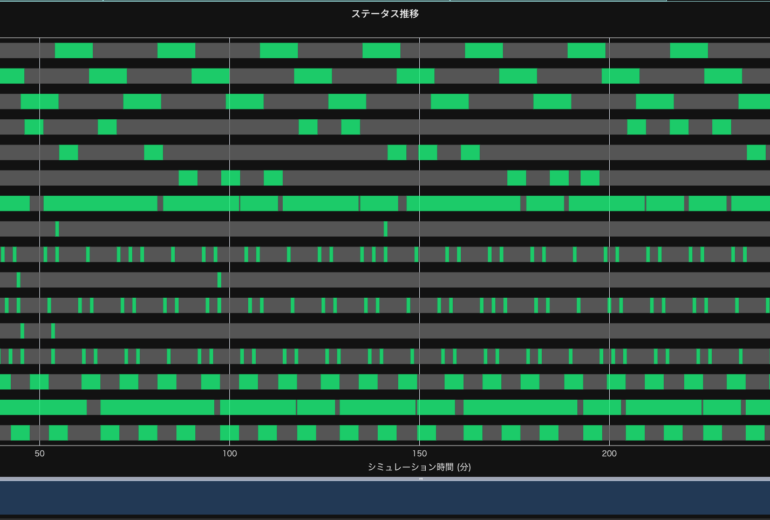

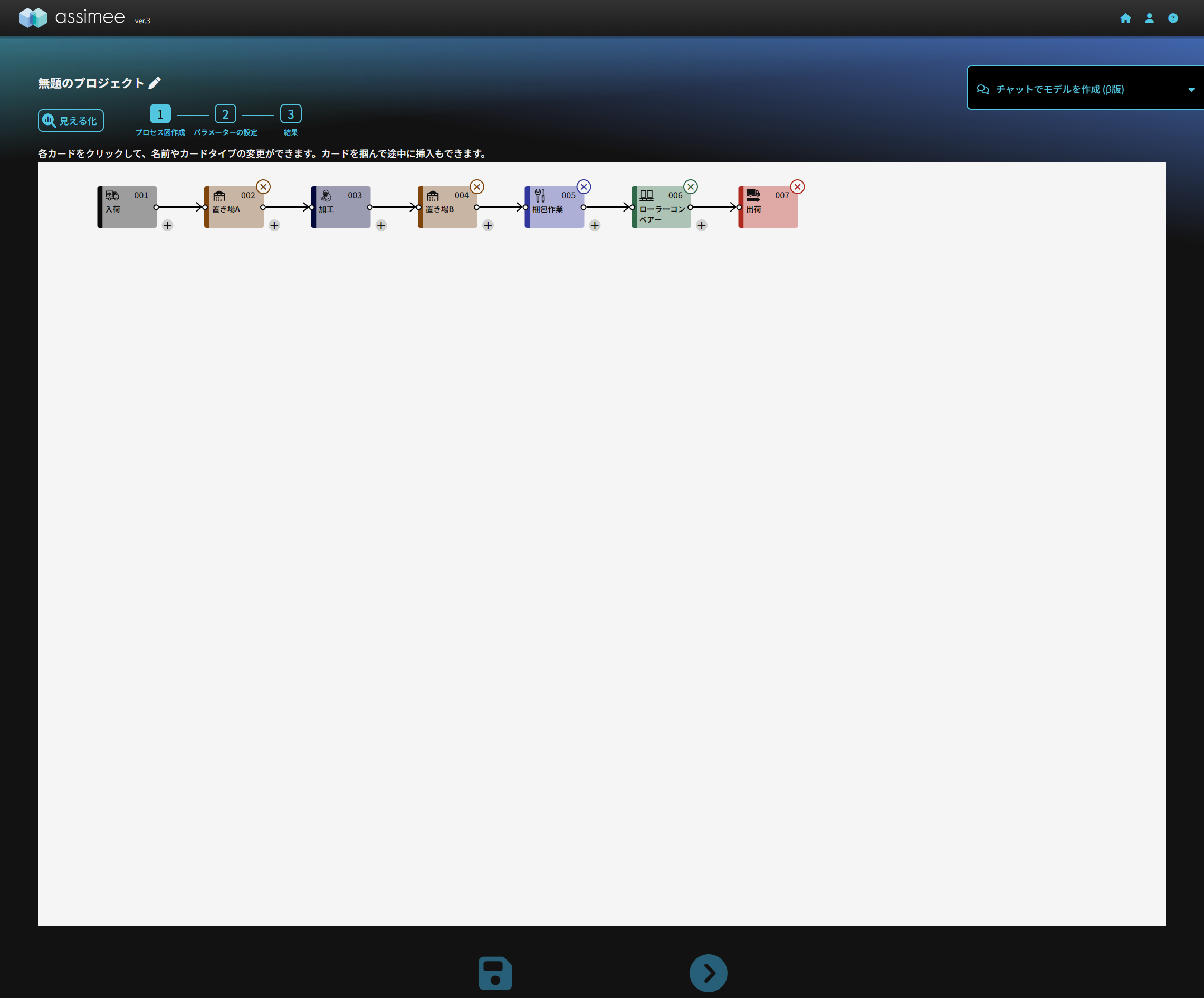

人員配置最適化の説明には今回も小規模な物流倉庫や工場を想定したモデルを使用します。モデルは分岐などを想定しない1本道で入荷→置き場→加工→置き場→作業→運搬→出荷の7つのプロセスからなります。下図が完成したモデルとなります。

STEP1 プロセス図の作成

モデルを作成していきます。まず、TOP画面で「見える化」ボタンを押します。

「新規プロジェクトを開始する」を押すとプロセス図の編集画面が立ち上がるので、

入荷→置き場→加工→置き場→組立→運搬→出荷の順に各プロセスを配置します。

入荷プロセス:

特に変更なし

置き場プロセス:

プロセス名称を「置き場A」へ変更

加工プロセス:

特に変更なし

置き場プロセス:

プロセス名称を「置き場B」へ変更

作業プロセス:

プロセス名称を「梱包作業」へ変更

コンベアー(ローラー型):

特に変更なし

出荷プロセス:

特に変更なし

次へを押すと「パラメーターを推定する」か「パラメーターを設定する」かを選択する画面が立ち上がります。ここでは「パラメーターを設定する」を選択します。

STEP2 パラメーターの設定

「パラメーターを設定する」を押すと、パラメーター設定画面が立ち上がるので、各プロセスカードのパラメーターの設定を行います。人員配置最適化の結果を分かりやすくするため、処理時間と在庫の最適化と比べて、加工プロセスと検査プロセスの処理時間をデフォルト値(1分)の10倍である10分とし、同時に作業人数を2人とすることで、意図的に人数が不足するようにモデルを設定します。

001 入荷:

品目を「部品」、時間間隔を「1分」、個数を「20個」と設定

002 置き場A:

容量を「1000個」と設定

003 加工:

対象パーツ名称を「部品」、個数を「10個」と設定、

出力パーツ名称を「製品」、個数を「1個」と設定、

ウインドウ最大化から詳細設定画面を立ち上げ、1人当たりの処理時間を「10分」、作業人数を「2人」に設定

004 置き場B:

容量を「1000個」と設定

005 梱包作業:

対象品目を「製品」、個数を「1個」と設定、

加工と同様にウインドウ最大化から詳細設定画面を立ち上げ、1人当たりの処理時間を「10分」、作業人数を「2人」に設定

006 ローラーコンベアー:

処理時間を「1分」、最大積荷個数を「10個」と設定

007 出荷:

特に設定なし

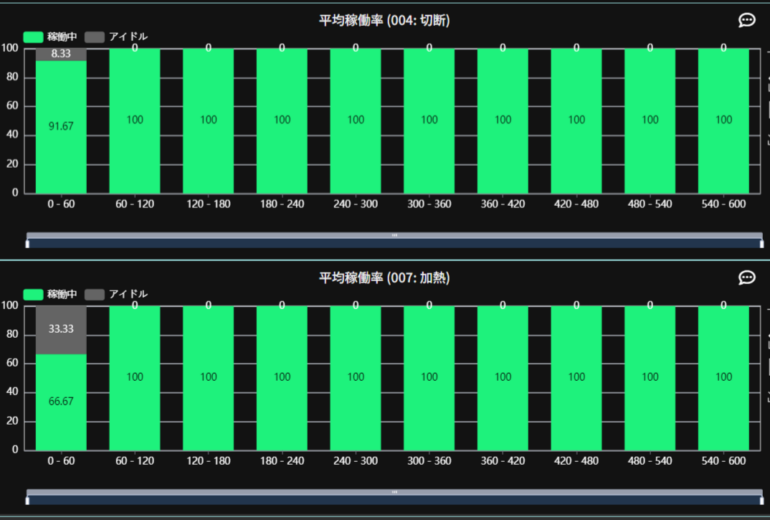

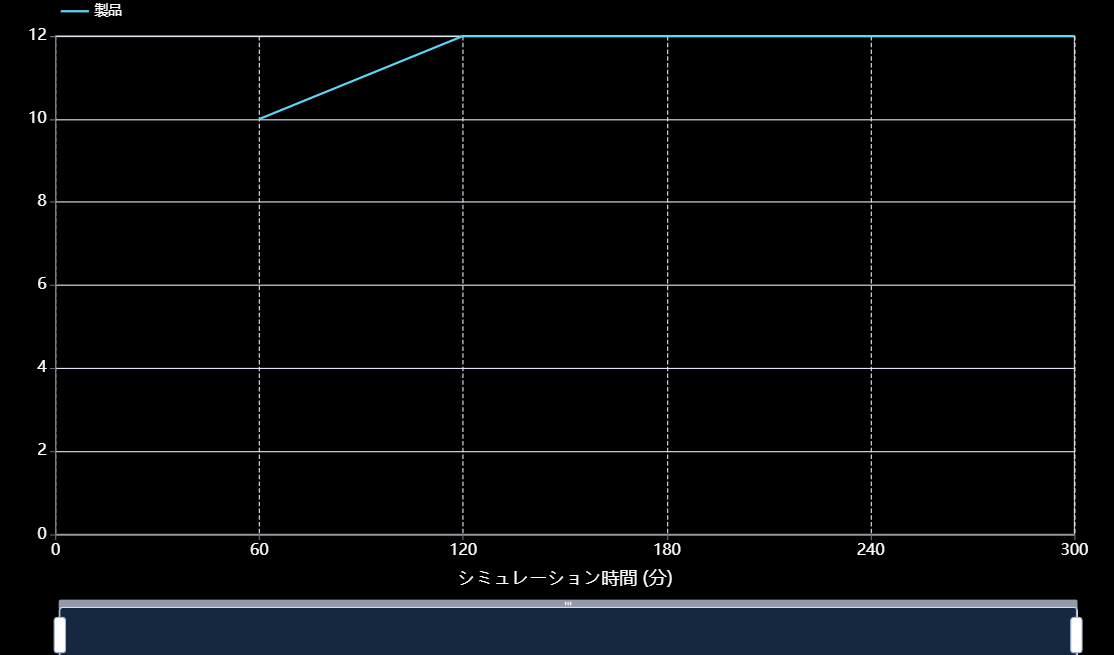

ーシミュレーションー

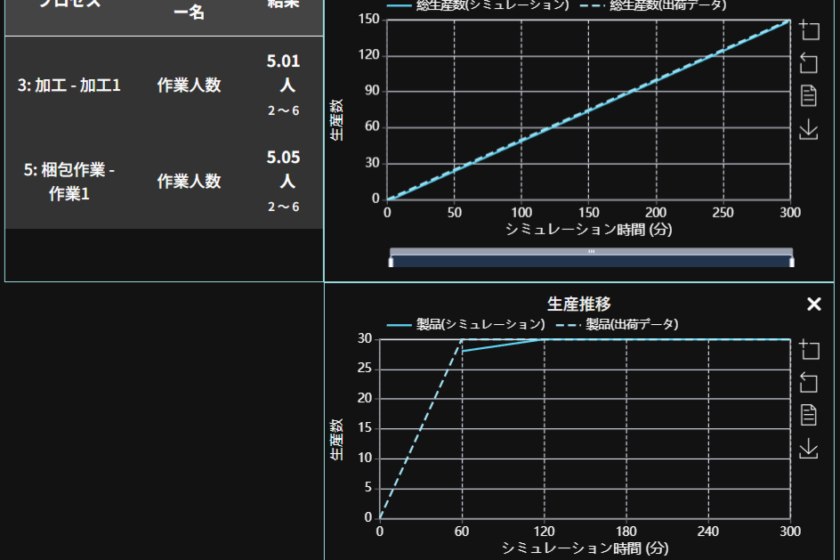

パラメーター設定を行ったら、シミュレーション時間を「300分「としてシミュレーションを行います。上記の設定が上手く行っていれば、ダッシュボードから生産推移のグラフを選ぶと下記のような画面が表示されます。表示されない場合は設定を見直してください。

ー人員配置最適化ー

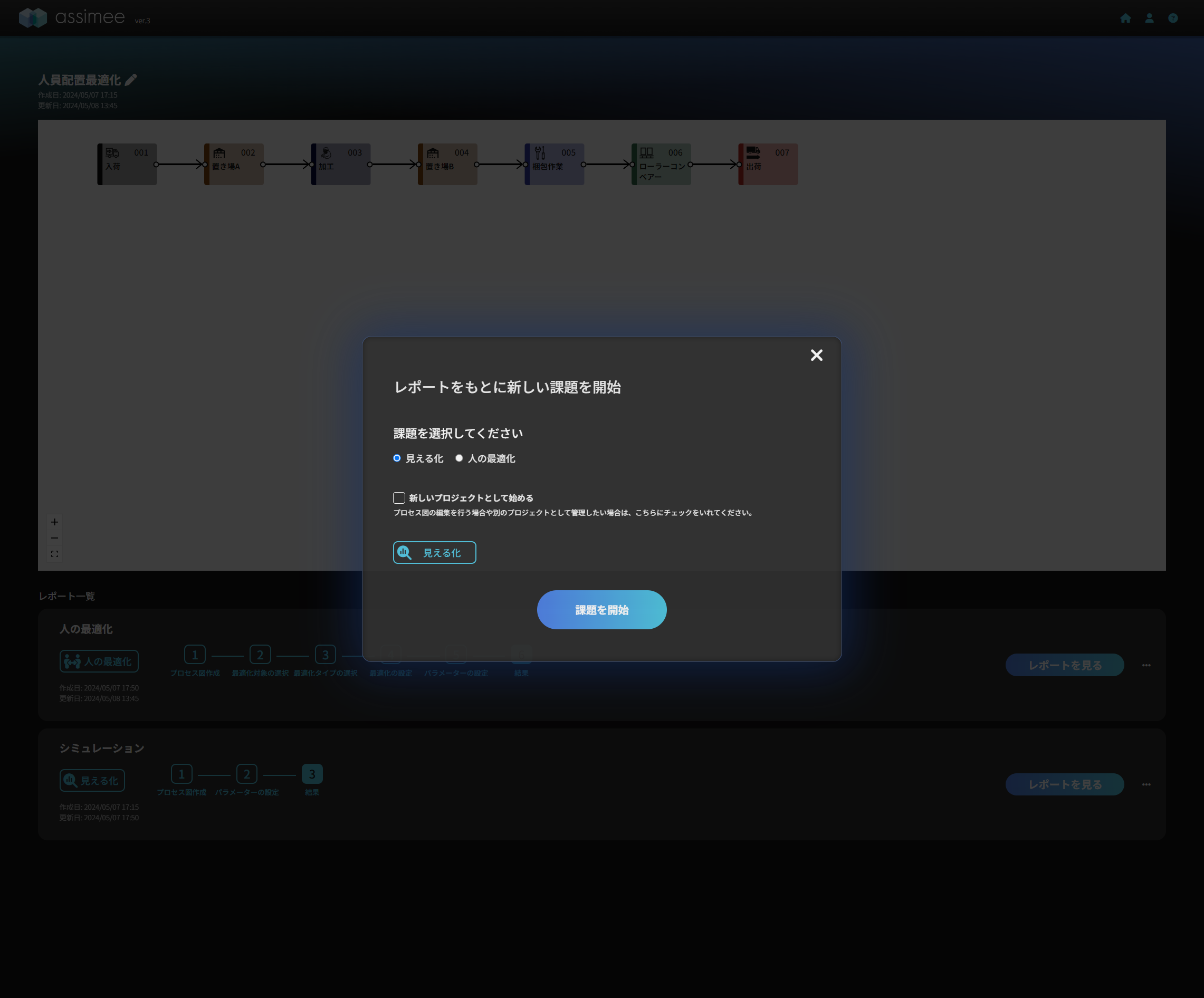

次に最適化を行ってみましょう。上で作ったモデル(レポート)をレポート一覧で確認し、「新しい課題を開始」を押すことで、既存のモデルを活用しつつ、新しい課題を開始することが出来ます。

*レポートの名前には(コピー)が添付されます。この名前はレポート保存時に変更することが出来ます。

下図のように新しい課題として「見える化」か「人の最適化」の選択が表示されるので、「人の最適化」を選択してください。

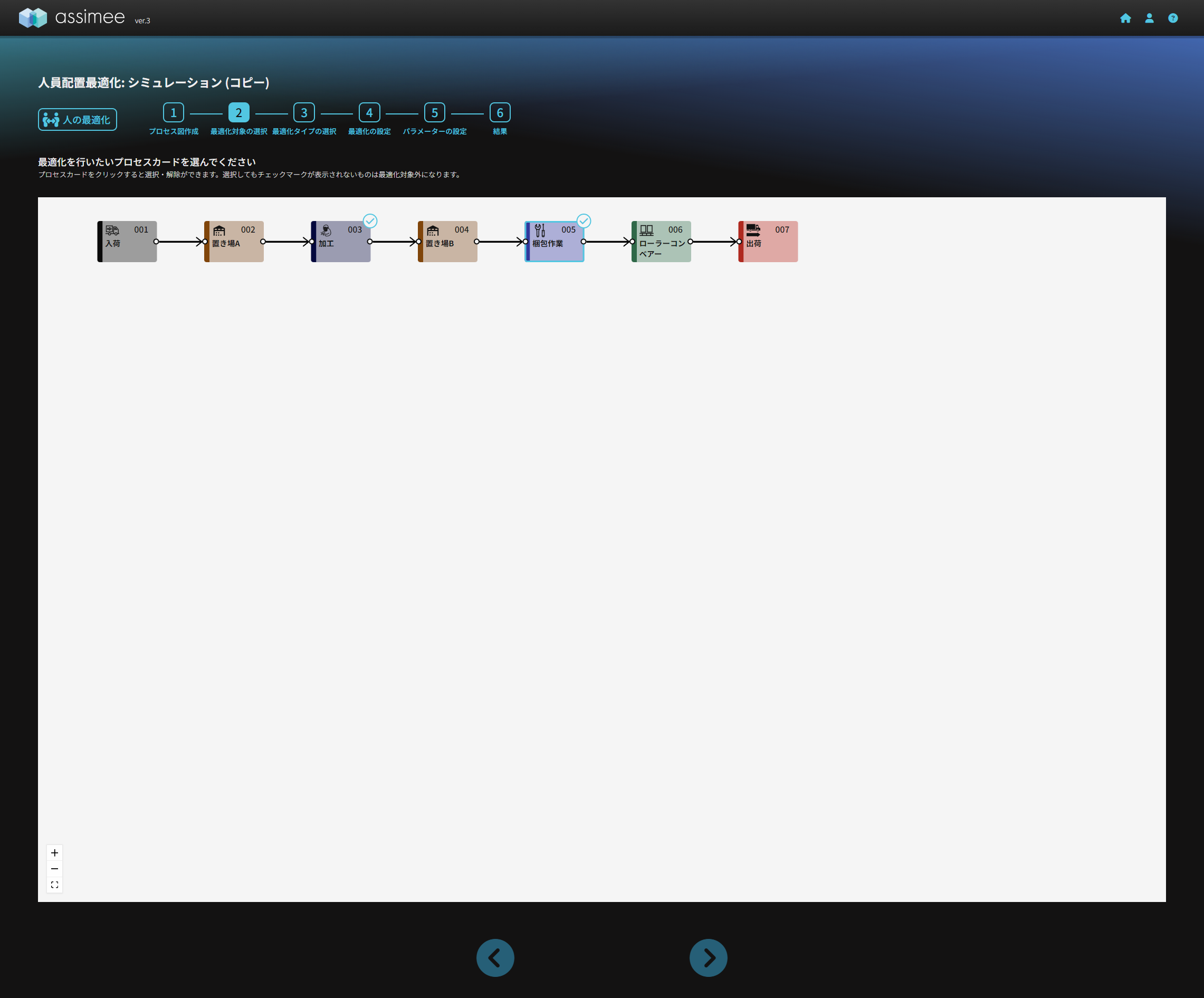

すると下図のように最適化対象のプロセスカードの選択画面が表示されます。今回は「003加工」の作業人員と、「005梱包作業」の作業人員をパラメーターとして最適化を行うので、「003加工」と「005梱包作業」を選択してください。

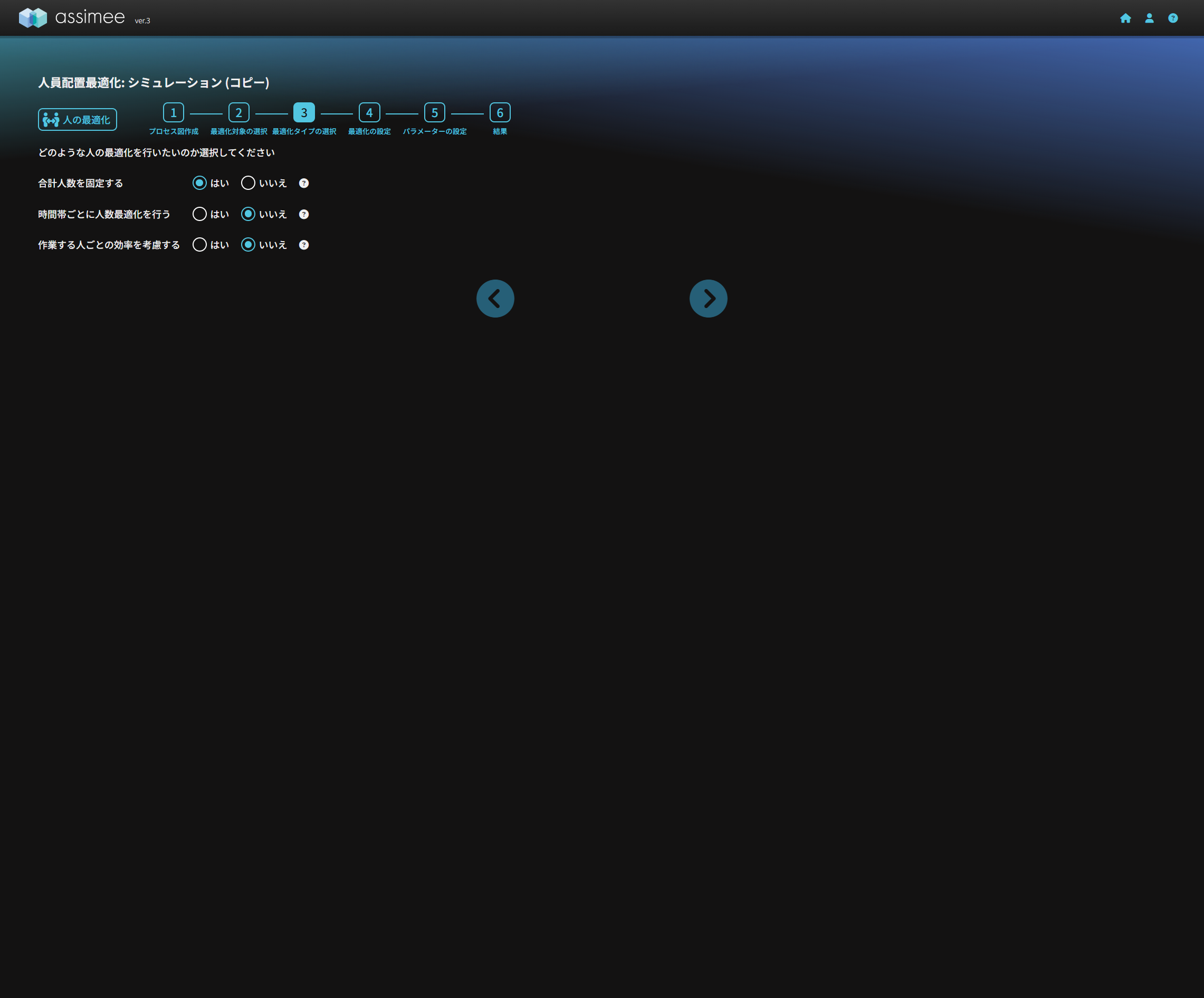

次へを押すと人の最適化のオプションの設定画面が表示されます。今回は「合計人数」にチェックを入れ、限られた人数を最適に割り振ることを考えます。他の2つの設定はいいえとしてください。

*合計人数にチェックを入れない場合は、合計人数の縛りなく最も効率の良い人員数を計算する人員計画最適化となります。

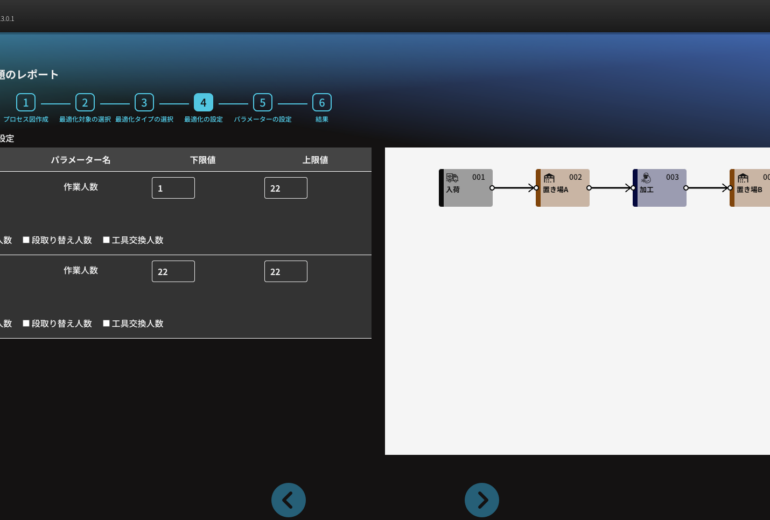

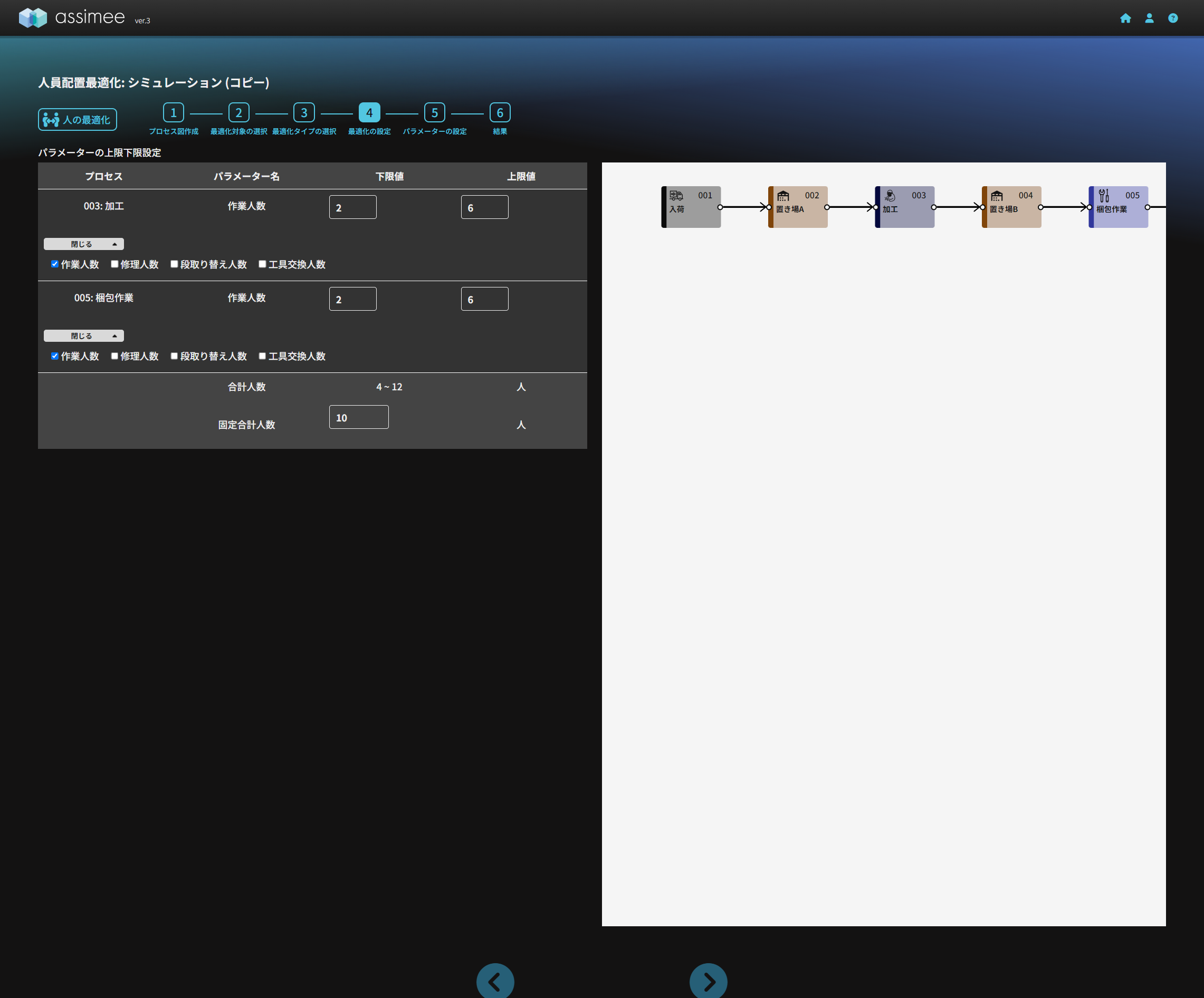

更に次へを押すと、下図のようにパラメーターの上下限値、固定合計人数の設定画面が表示されます。

今回は最適化の下限値と上限値、固定合計人数を以下のように設定します。

「003加工」の作業人員:下限を「2」、上限を「6」

「005梱包作業」の作業人員:下限を「2」、上限を「6」

固定合計人数を「10」

設定が終わったら次へを押します。パラメーターの設定画面が表示されるので、出荷目標を設定します。

出荷目標(データ)の設定

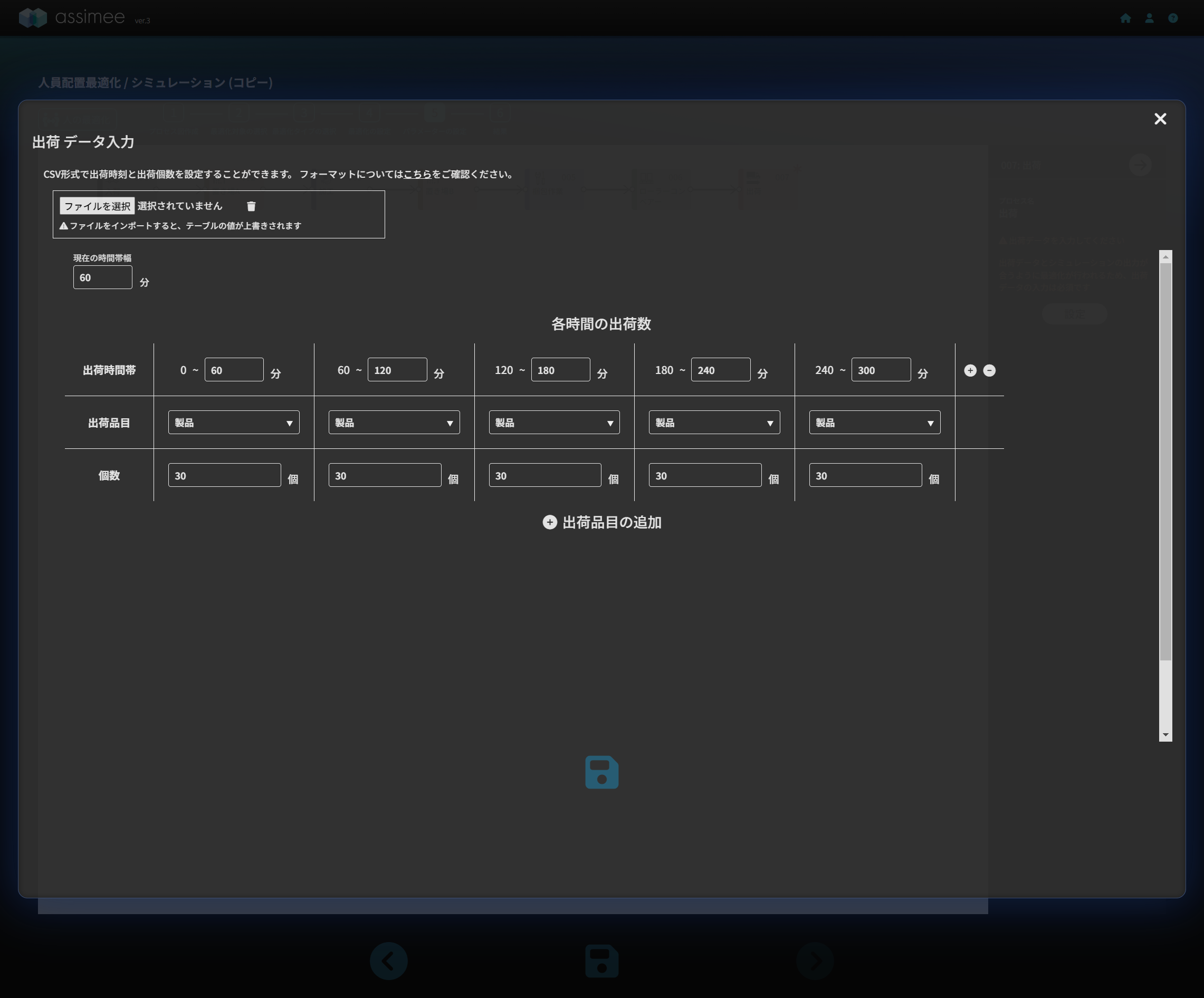

最適化を行う前に最適化の目標となる出荷データを設定します。

| time | item | count |

| 60 | 製品 | 30 |

| 120 | 製品 | 30 |

| 180 | 製品 | 30 |

| 240 | 製品 | 30 |

| 300 | 製品 | 30 |

今回は上表のように出荷目標を設定します。次に出荷プロセスにデータを入力しますが、今回は直接入力で出荷目標を入力します。パラメーター設定画面で出荷カードを選択すると、以下の画面が表示されます。表に出荷目標を入力して行きます。出荷時間帯右側の+ボタンを押すことで、データ列を増やすことが出来ます。

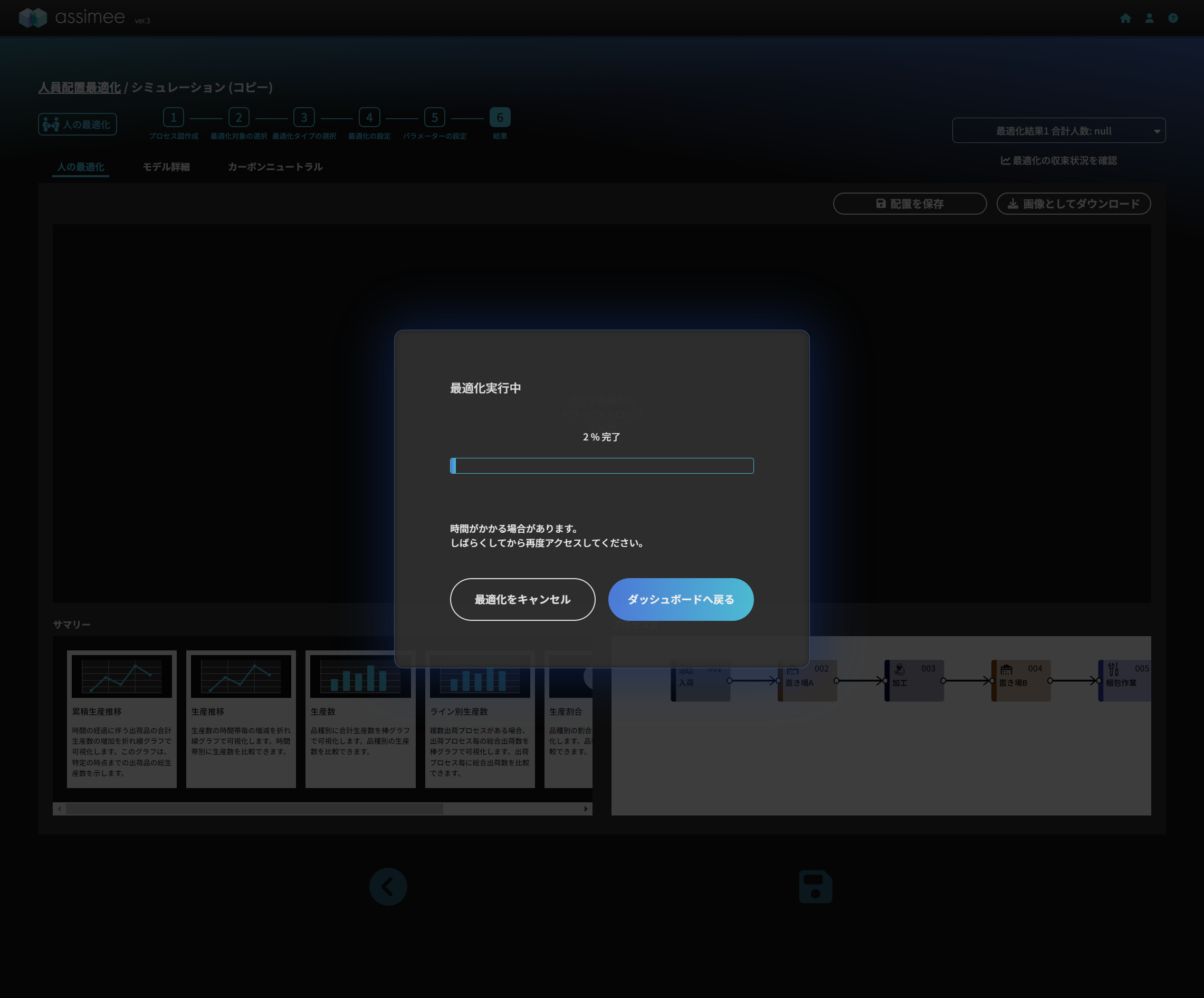

保存ボタンを押して出荷データの設定画面から抜けたら、次へを押します。以下の図のように最適化が始まります。

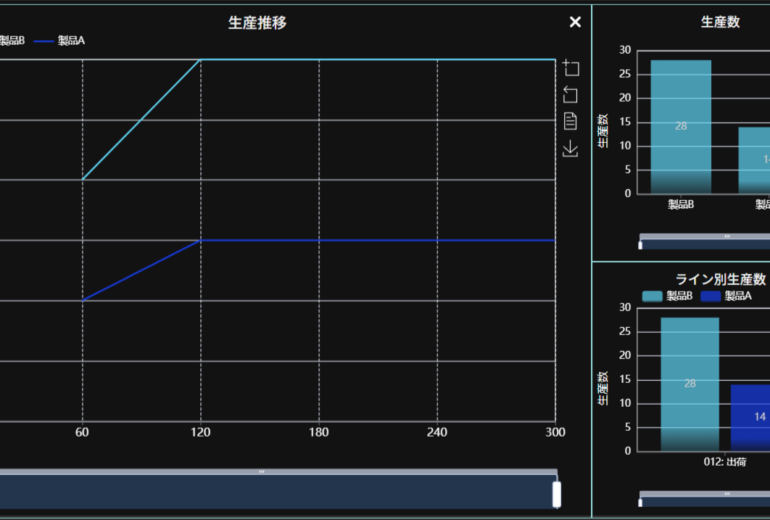

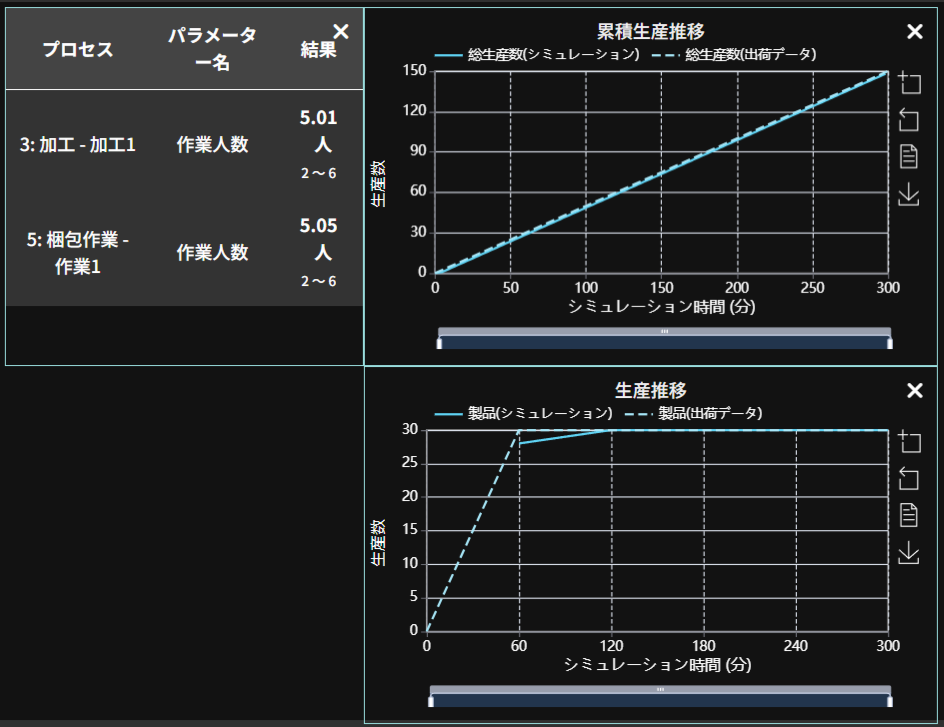

最適化が終了したら、下図のようにダッシュボードが表示されます。

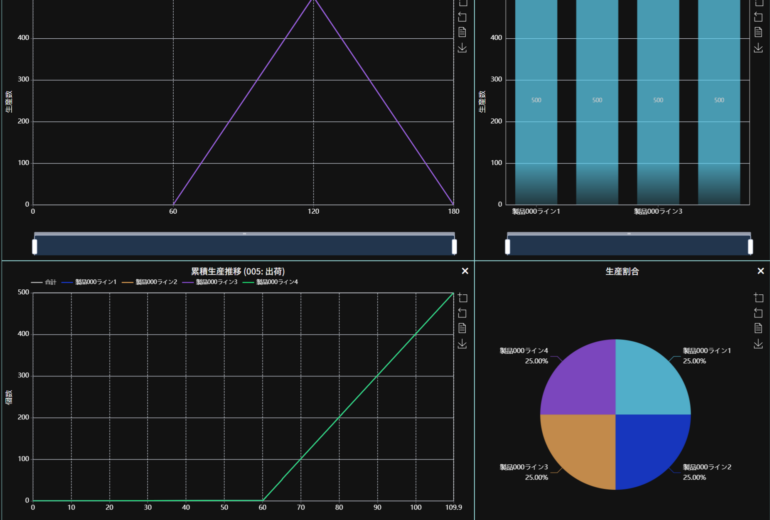

左下のサマリーからグラフを選んで最適化が上手くいっているかを確認します。サマリーから「最適化結果」、「累積生産推移」、「生産数推移」を選択します。

この時、「003加工」と「005梱包作業」の作業人数は次のように変更されました。

「003加工」の作業人数:「2」が「5.01」へ

「005梱包作業」の作業人数:「2」が「5.05」へ

以上のようにすることで、「003加工」と「005梱包作業」の作業人数の合計が10人という条件を守った上で、生産目標を達成できる解が得られました。*なお、最適化にはランダム変数を用いているため、最適化の結果が一致しないことがあります。

ーまとめー

今回はassimeeを使った人員配置最適化の方法の解説を行いました。assimeeでは限られた手持ちの人員をプロセス間でどう割り振れば最も効率的かを求めることが可能です。それだけでなく、生産計画の達成度を同時にシミュレートすることも可能なので、人員と目標のどちらを変更すべきかの判断材料がユーザーへ提供されます。これにより担当者の経験や勘に頼る場合の多かった、物流や製造業の現場で行われる人員配置業務の効率化や非属人化(平準化)を行うことが可能となります。