概要

物流倉庫モデル作成の3回目にあたる今回の記事では、PDC型物流倉庫(プロセスディストリビューションセンター)を再現したモデルを作成します。PDCは、単なる保管や出荷を行う倉庫ではなく、倉庫内での加工・組立・検品といった作業プロセスを前提とした物流拠点です。そのため、前回作成したDC型物流倉庫と比べて、工程数や分岐・合流が増え、より複雑で大規模なモデル構成となります。

近年では、販売用機器やレンタル機器、リユース品などを対象に、倉庫内でクリーニングや初期化、キッティングといった作業を行ったうえで再出荷する運用が一般的になっています。こうしたPDC型物流倉庫では、「どの工程で滞留が発生しているのか」「分岐後の処理能力に偏りがないか」といった点を把握することが重要になりますが、実際の現場だけで全体像を把握するのは容易ではありません。

本記事では、販売用機器のクリーニングから入庫、再発送までの一連の流れを想定し、assimeeを用いてPDC型物流倉庫のモデルを構築します。工程数が多く、分岐と合流を繰り返す構成をあえてモデル化することで、PDCにおけるプロセス設計の考え方や、シミュレーションによる可視化の有効性を確認していきます。

モデル

今回は、倉庫内で販売用機器のクリーニング作業を行い、入庫後に再発送するPDC型物流倉庫を想定し、モデルを作成します。PDCでは入荷から出荷までの間に複数の作業プロセスが挟まるため、工程の流れを段階ごとに整理して考えることが重要になります。ここでは、大きく「入庫まで」「倉庫内作業」「ピッキング後の出庫」「配送先別の出荷」の4つに分けてプロセスを整理します。

入庫(仕分け)までのプロセス

まず、入荷した機器はそのまま保管されるのではなく、入庫前に複数の前処理工程を経ます。

入荷後、いったん置き場に移動し、解包(分解)作業を行います。その後、再び置き場へ戻し、検品を実施します。検品が完了した機器は運搬され、入庫工程で3つのルートに分岐します。この分岐によって、以降の倉庫内作業が並行して進む構成となります。

入荷 → 置き場 → 解包(分解) → 置き場 → 検品 → 置き場 → 運搬 → 入庫(分岐)

倉庫内での作業プロセス

分岐後は、3つのルートそれぞれで同様の作業が行われます。各ルートでは、置き場を起点として加工(初期化など)を行い、再度置き場へ戻した後、検品を実施します。検品後は運搬を行い、組立(ピッキング)工程で再び合流します。分岐後の処理能力や作業時間の差が全体の流れに影響しやすく、PDC型物流倉庫の特徴が強く表れる部分となります。

(3ルート共通)

置き場 → 加工(初期化など) → 置き場 → 検品 → 置き場 → 運搬 → 組立(ピッキング・合流)

ピッキング後の出庫プロセス

合流後は、出庫に向けた作業が進みます。ピッキング(組立)が完了した機器は置き場へ移動し、キッティング作業を行います。その後、再度置き場を経由して梱包(組立)を行い、ここで再び3方向への分岐が発生します。

ピッキング(組立) → 置き場 → キッティング(加工) → 置き場 → 梱包(組立) → 分岐

配送先別の出荷プロセス

最後に、分岐したそれぞれのルートで置き場から運搬を行い、出荷工程へと進みます。これにより、配送先別に機器が出荷される流れとなります。

置き場 → 運搬 → 出荷

完成したモデルは下図のようになります。以上のように工程数が多く、分岐と合流を繰り返す構成のため、シミュレーションを通じて全体の流れや滞留状況を確認することが重要となります。

図:モデル

シミュレーション

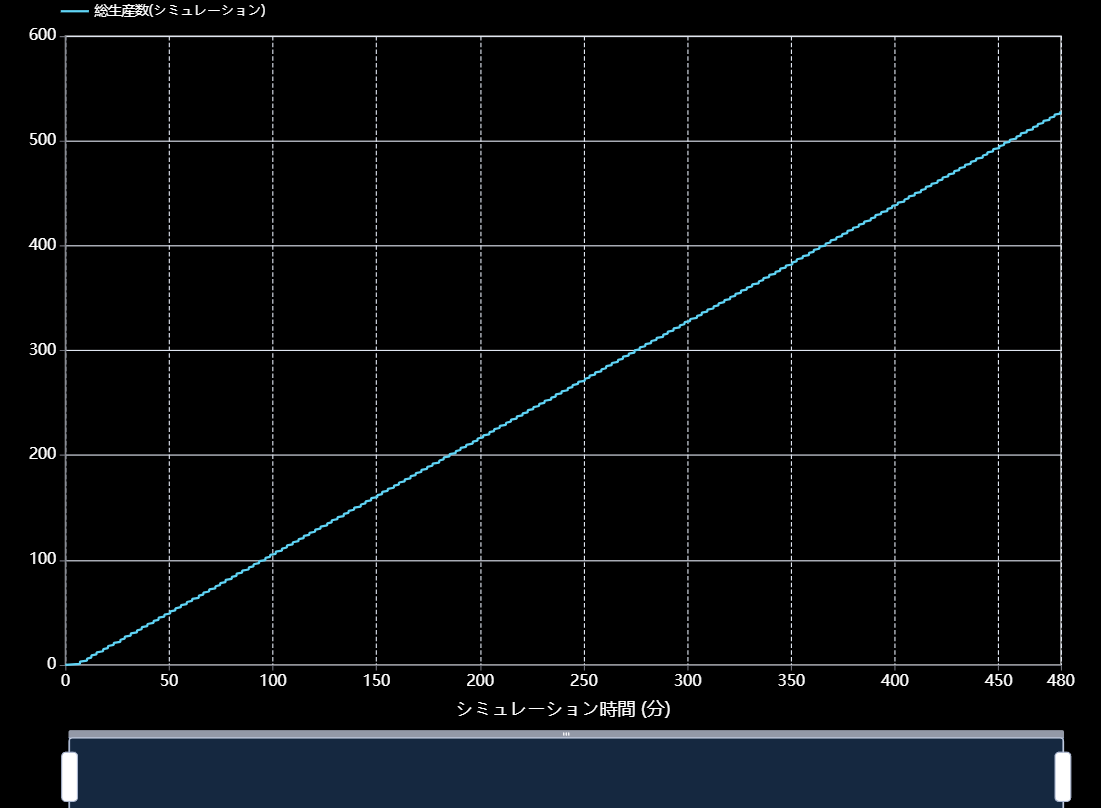

パラメーター設定が終了したらシミュレーションを行います。今回はシミュレーション時間を「480分」に設定します。シミュレーションが終わったら結果を確認します。以下のように累積生産推移、生産推移、ライン別生産数、生産割合を選択します。

図:累積生産推移

図:生産推移

図:ライン別生産数

図:生産割合

まとめ

物流倉庫モデル作成の3回目となる今回は、プロセスディストリビューションセンター(PDC)を再現したモデルを作成し、シミュレーションを行いました。このように工程数や分岐・合流が増えると、処理能力の差や待ち時間が結果に大きく影響するようになります。シミュレーション結果を確認することで、単純な入出庫モデルでは見えにくかったボトルネックや、生産数のばらつきといった課題を把握できる点が、PDC型物流倉庫をモデル化する大きなメリットと言えます。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。