概要

前回の記事では、通過型物流倉庫(TC型物流倉庫)を題材に、入荷から出荷までをシンプルに通過させる物流モデルを作成しました。TC型は在庫をほとんど持たず、スピード重視の物流に適した形態ですが、実際の現場では、より多くの倉庫が在庫を保持しながら多様な作業を行うディストリビューションセンター(DC型物流倉庫)として運用されています。

そこで今回の記事では、より一般的な物流倉庫の形態であるDC型物流倉庫(ディストリビューションセンター)を再現したモデルを作成します。一般に「倉庫」と聞いて多くの方がイメージするのは、このDC型物流倉庫です。DCでは、入荷した商品の一時保管(入庫)だけでなく、検品やラベル貼り替えといった付加的な作業、さらにはピッキング・梱包を経て、行先別に出荷するなど、複数の工程が組み合わさって運用されています。

このようなDC型物流倉庫は、工程数が多く、分岐や合流が発生しやすいため、全体の流れやボトルネックを把握することが難しくなりがちです。本記事では、assimeeを用いてDC型物流倉庫の基本的な構成をモデル化し、シミュレーションを通じて倉庫内の流れを可視化することを目的とします。TC型モデルとの違いにも注目しながら、より実務に近い物流倉庫モデルの考え方を確認していきます。

モデル

DC型(ディストリビューションセンター)の主な流れは以下の通りです。次のようなプロセスが発生します。

- 入荷(受け取り)

- 解包(開梱)

- 検品(品質チェック)

- 入庫(保管)

- ピッキング(必要数の取り出し)

- 梱包

- 行先別仕分け → 出荷

TC型との違いは、「保管(入庫)」と「ピッキング(出庫)」の工程があることです。

この違いにより、倉庫内の物流がより複雑かつ計画的になります。

モデルの設計条件

本記事で構築するモデルでは、以下の条件に基づいて工程を組み立てています。

- 入荷した品目はまず解包される

- 解包後に検品を経て、入庫される

- 入庫された商品は、出荷指示に応じてピッキングされる

- ピッキング後、梱包・仕分けされて3つの目的地(A支店・B支店・C支店)へ出荷される

モデル全体は2回の分岐処理を含むため、TC型と比べるとやや大規模になります。

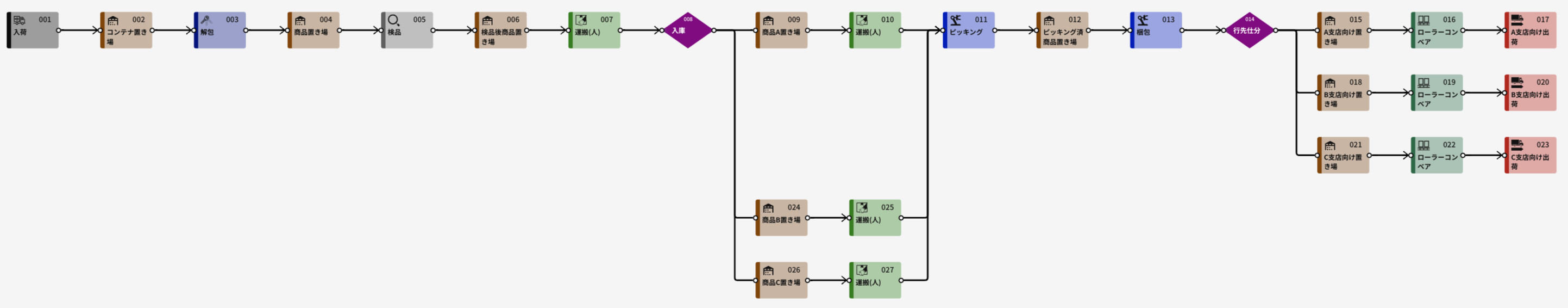

モデルが完成すると、下図のようになります。

図:モデル

シミュレーション

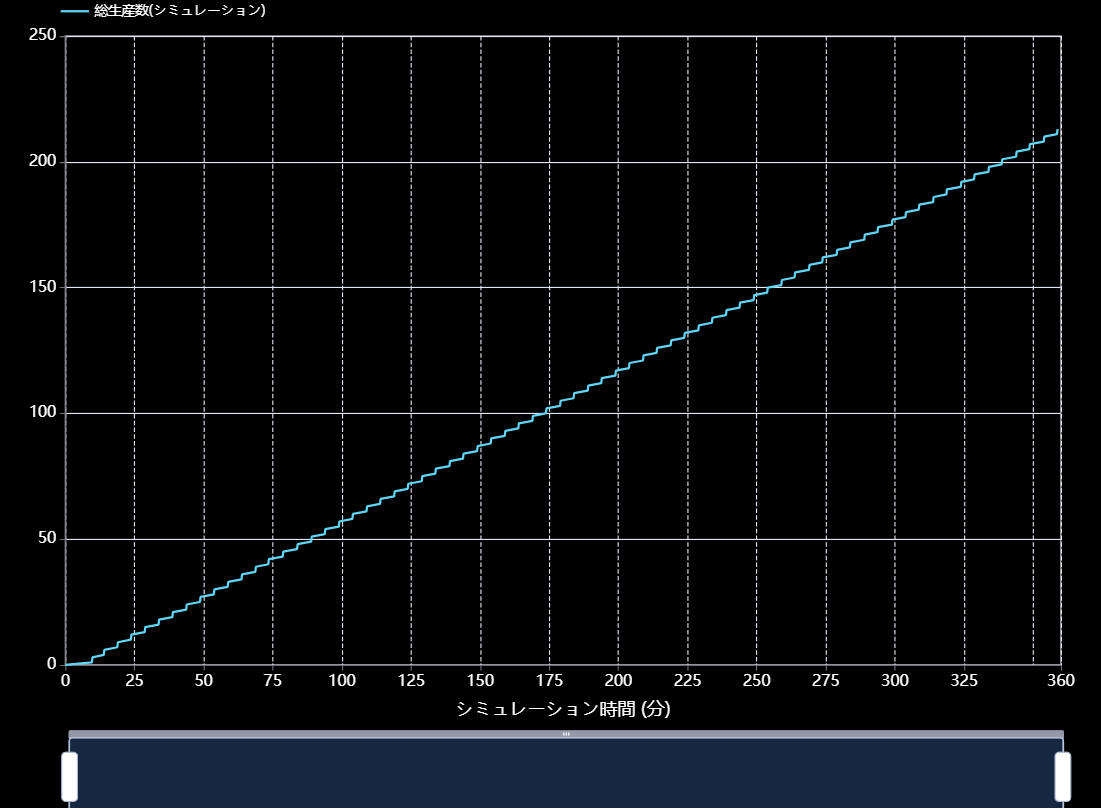

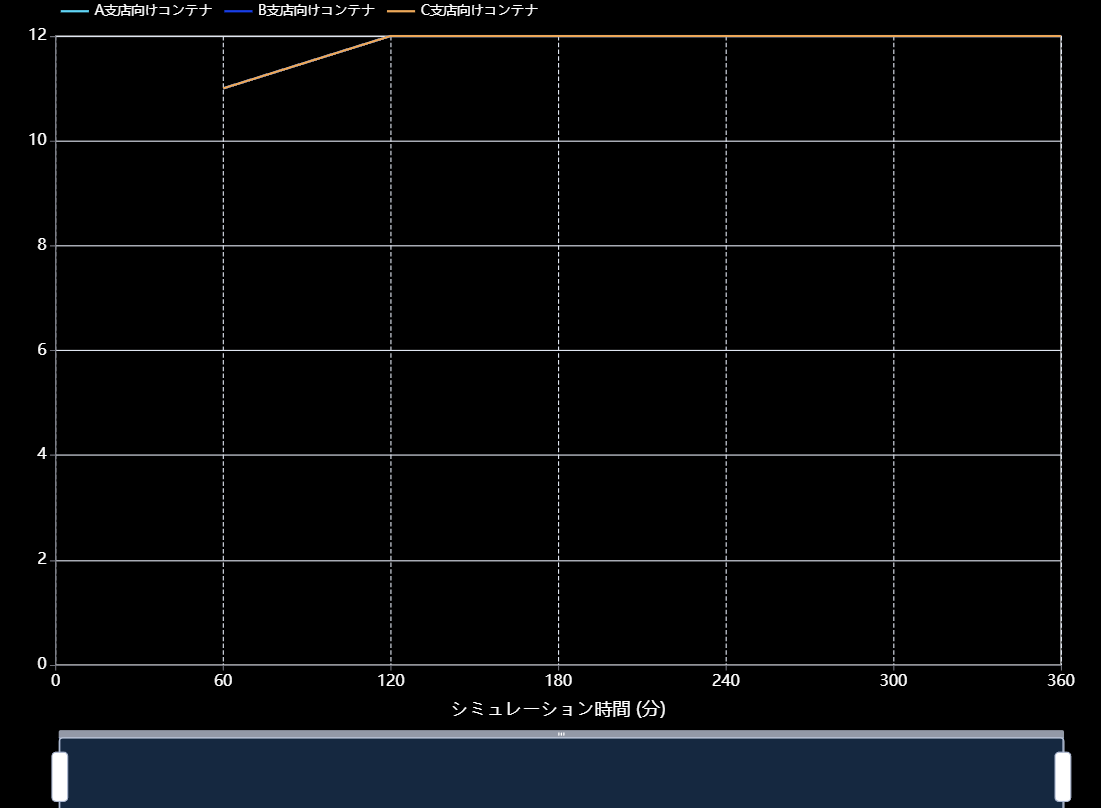

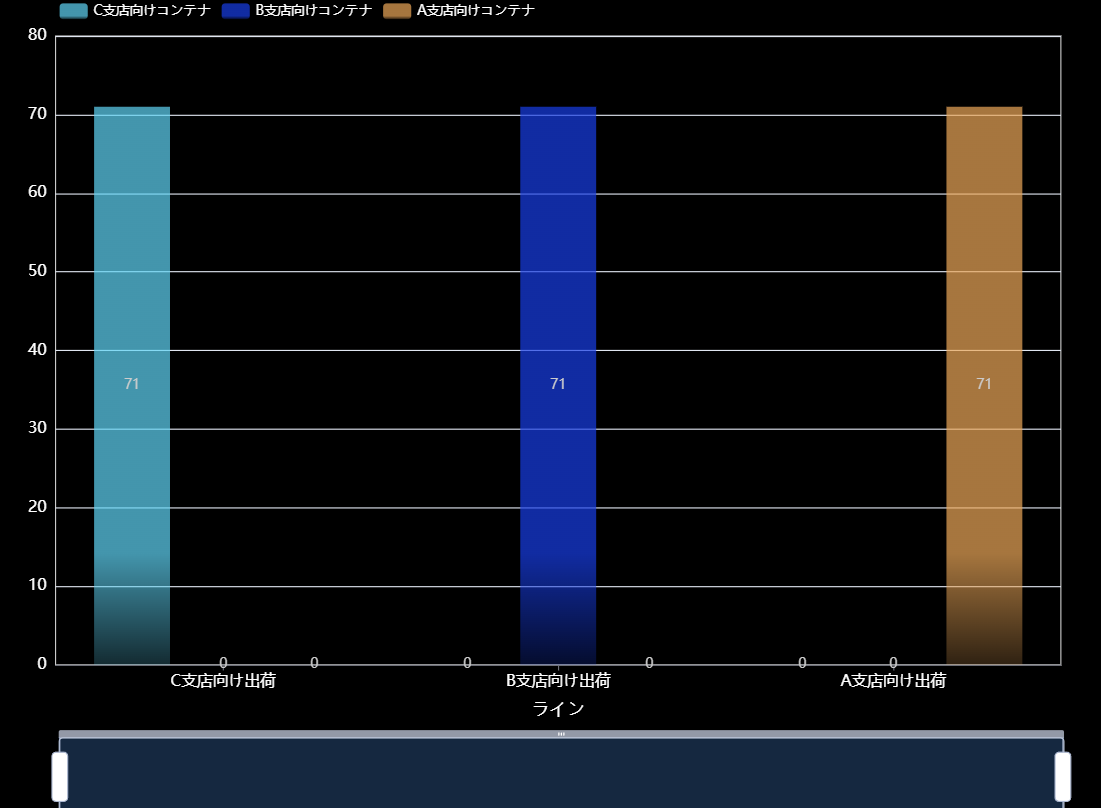

モデルを作成したらシミュレーションを行います。今回はシミュレーション時間を「360分」に設定しました。シミュレーションが終わったらダッシュボードが表示されるので、サマリーから表示したいグラフを選び表示します。今回のモデルが正しく構成されていれば、以下のような結果が得られます。

- 入荷から出荷までの流れが工程ごとに滞りなく進んでいる

- ピッキング・梱包・仕分けが適切に機能している(送り出し待ちなどが生じていない)

図:累積生産推移

図:生産推移

図:ライン別生産数

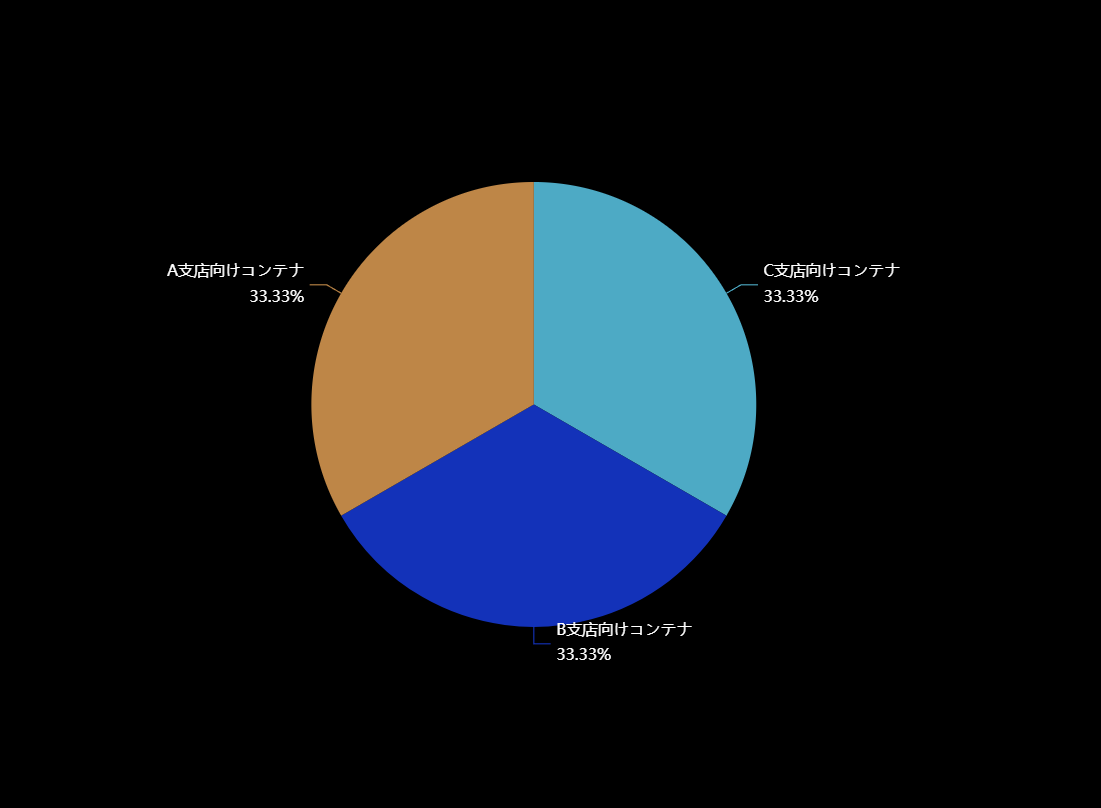

図:生産割合

まとめ

本記事では、DC型(在庫型センター)の物流倉庫をassimeeでモデル化し、その動作をシミュレーションによって可視化しました。

DC型モデルのポイント

- TC型と比べて、保管・ピッキングといった在庫操作が発生する

- モデルもやや複雑になるため、分岐処理や在庫容量の設定が重要

- 実際の倉庫運用に近いプロセス管理が再現できる

このように、assimeeを活用することで、物流倉庫の形態に応じた柔軟なモデル作成し、シミュレーションによる業務可視化をすることで、ボトルネックが明らかになり作業計画や出荷計画の効率化が可能になります。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。