概要

多能工とは、複数の作業や工程をこなす能力を持った作業者のことを指します。特定の作業に特化した単能工に対し、工程間の柔軟な対応が可能なため、生産ラインの停滞防止や人員配置の最適化に役立ちます。多能工を育成することで、生産変動への対応力が高まり、現場の生産性や効率の向上が期待できます。特にセル生産方式など少人数で多工程を担当する現場では、多能工の存在が重要な役割を果たします。今回の記事では1人が複数の工程を担当するセル生産方式ではなく、担当するのは1つの工程ですが、工程が並列になっており、複数の機械を1人で操作する場合を想定したモデルを作成します。

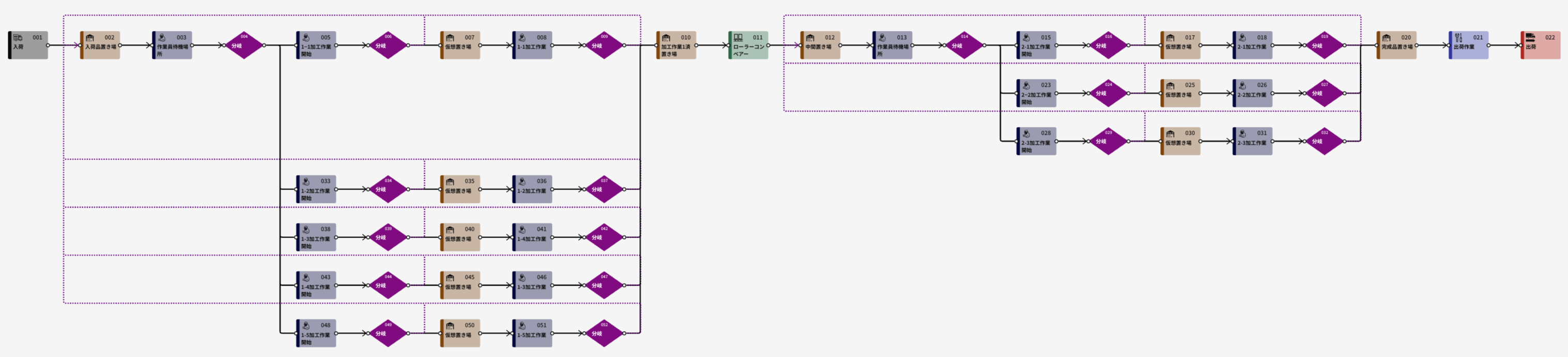

モデル

以下が今回作成したモデルとなります。大きく分けて前半と後半の2つの部分からなります。前半と後半の部分はローラーコンベアーで結ばれています。

前半部分では、1人の作業員(作業員A)が5台の加工機を順番に操作します。加工機は、部品をセットすると自動で加工が開始されることを想定しています。同様に、後半部分でも1人の作業員(作業員B)が3台の加工機を順番に操作し、各機械で自動加工が行われるように設定されています。

シミュレーション

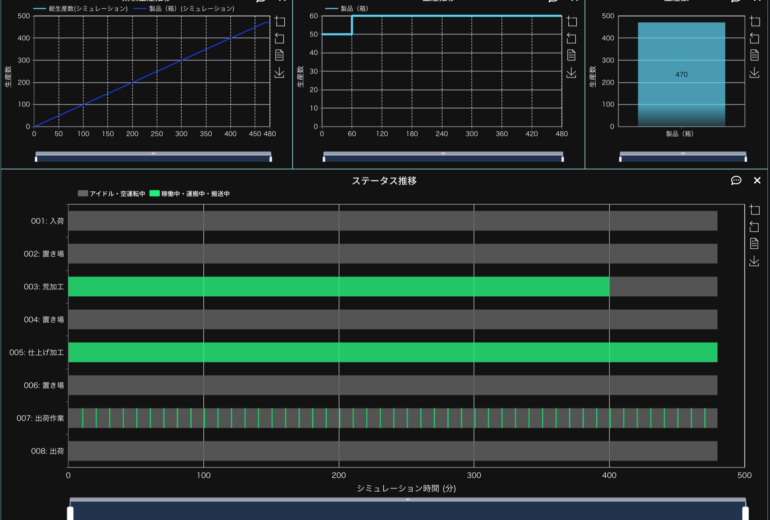

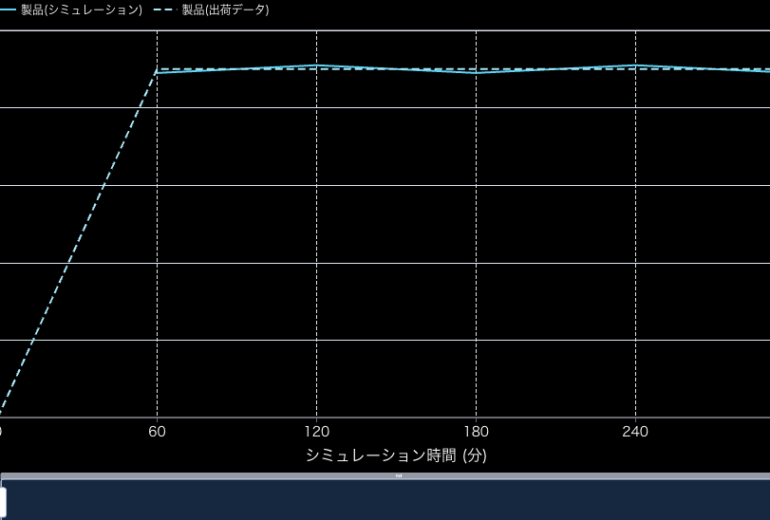

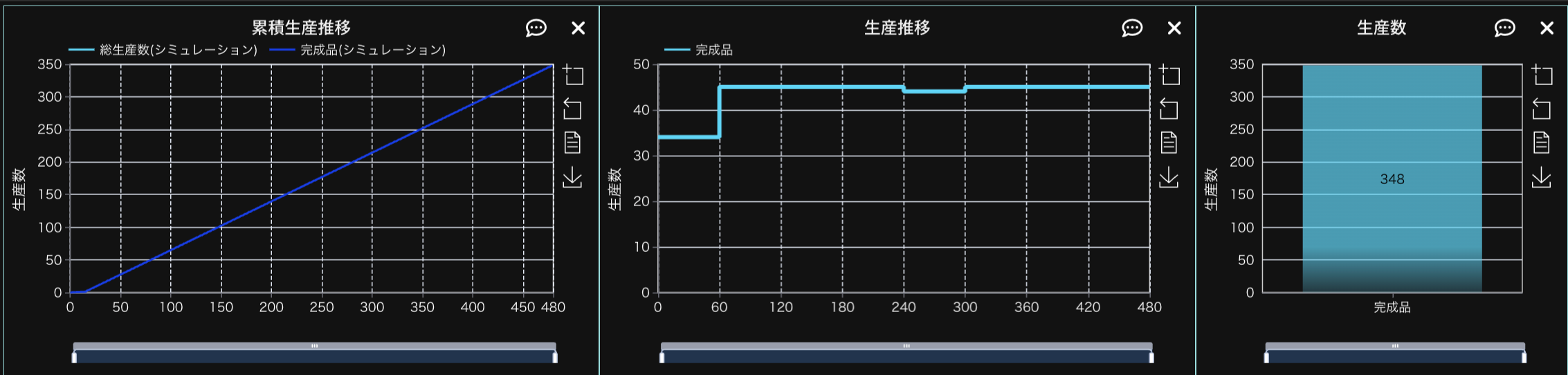

モデルが完成したらシミュレーションを行います。今回は8時間に相当する480分を作業時間として想定し、シミュレーションを行います。シミュレーション結果は以下の通りとなります。

480分間で348個の製品が生産されていることが確認できました。次に、各プロセスのステータス推移を確認してみましょう。

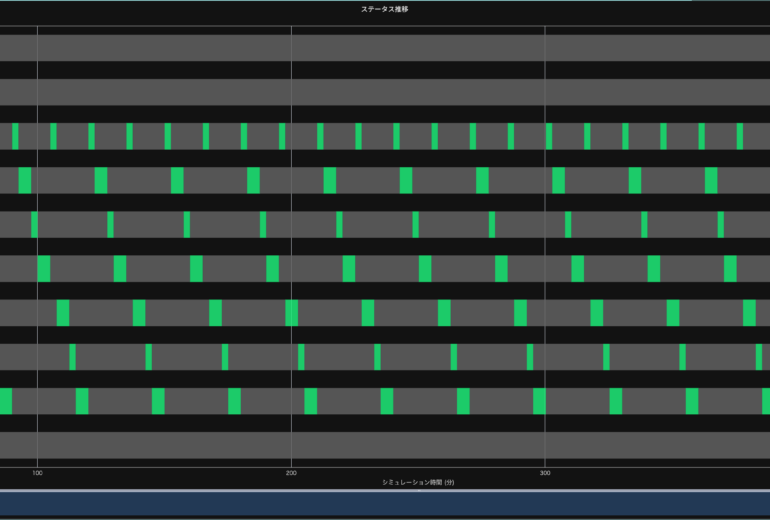

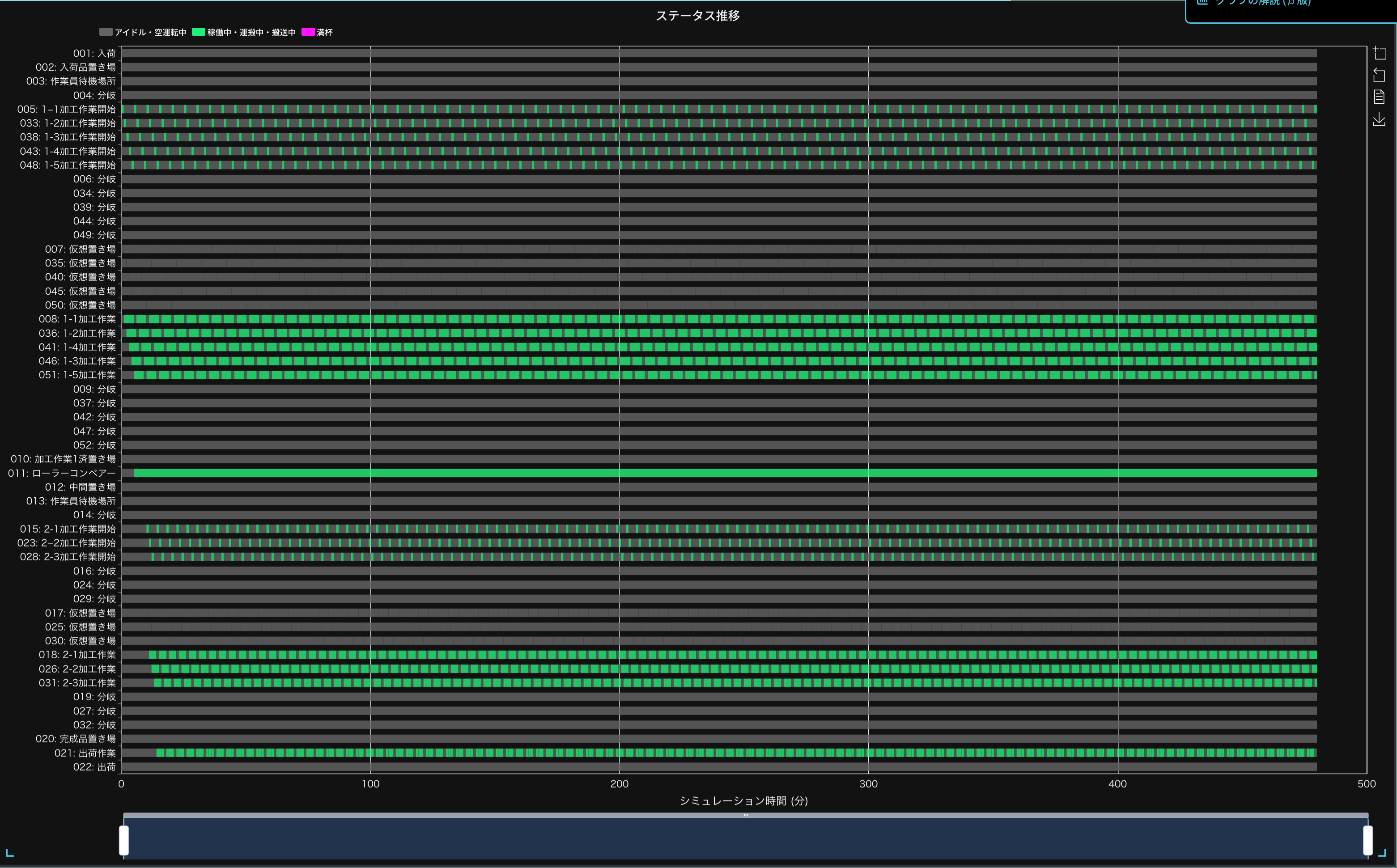

下図はステータス推移を示しています。1-1から1-5の加工作業準備は作業員Aが、2-1から2-3の加工作業準備は作業員Bがそれぞれ担当しており、並列に配置された加工機が順番に動作している様子が確認できます。

しかし、どの加工機を動かすかがランダムに決定されているため、現場の実際の運用と一致しない状況が発生しています。現場では、1-1から1-5や2-1から2-3といった決まった順番で加工機を動かしているため、モデルでもこの順番を再現する必要があります。

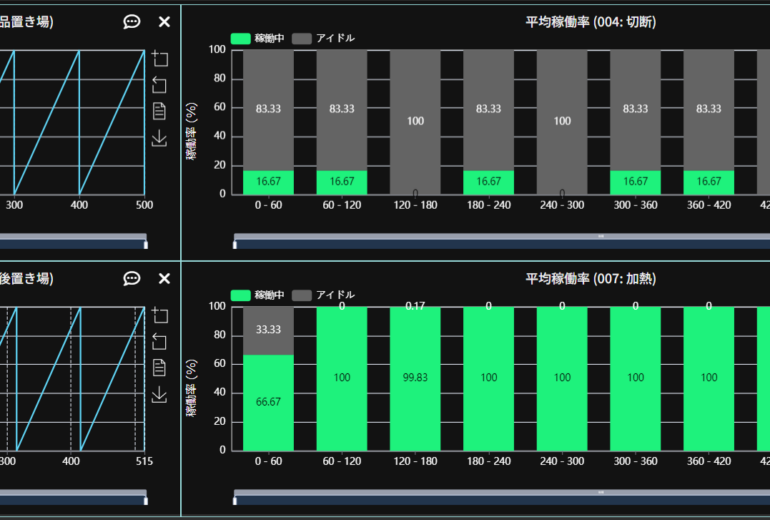

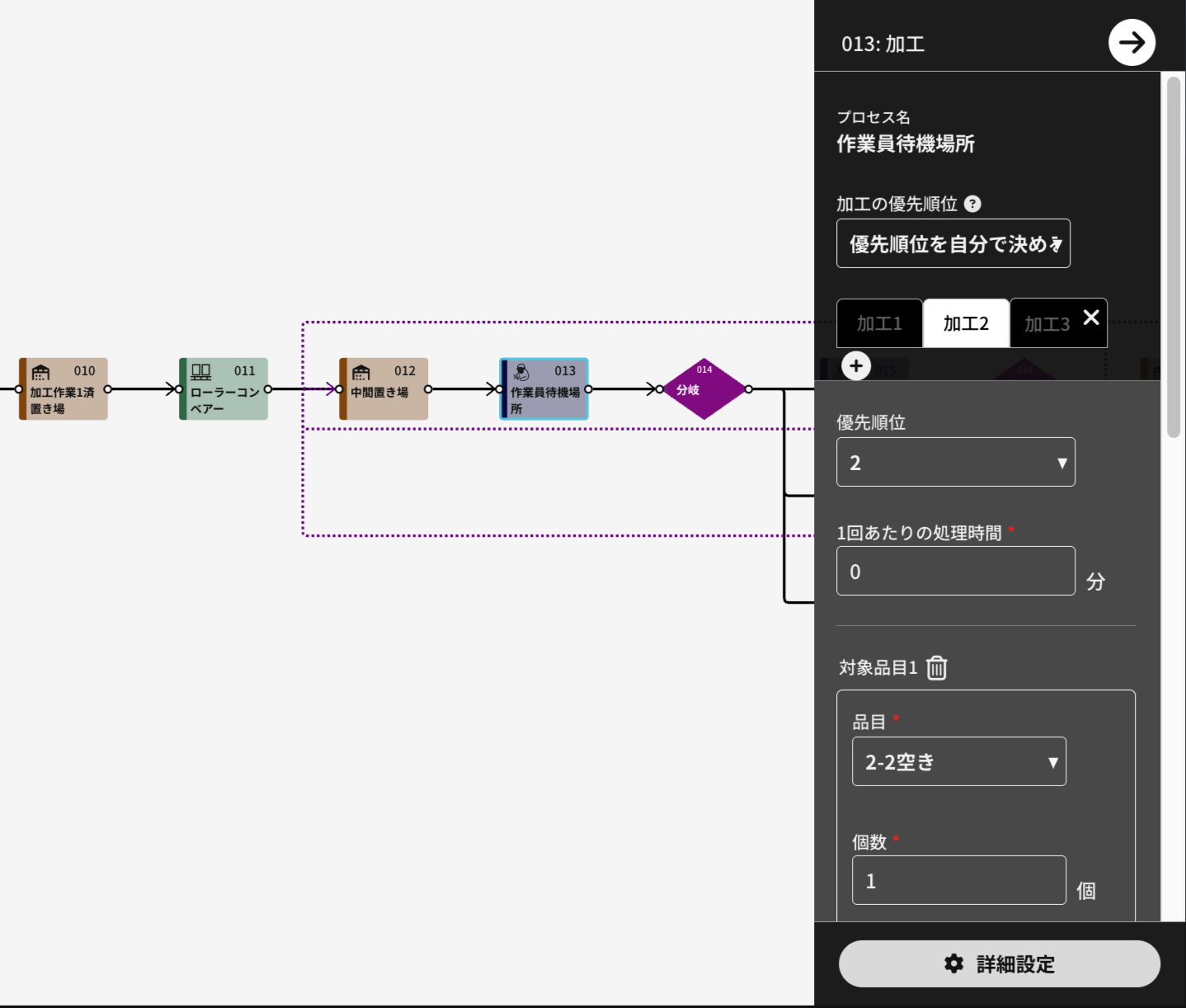

下図は、後半部分にある「作業員待機場所」プロセスの設定画面を示しており、このプロセスで作業員Bの割り振り順を制御しています。デフォルトでは、加工順はランダムですが、任意の順番で割り振る設定も可能です。そこで、2-1が最も優先されるように、2-1 → 2-2 → 2-3の順で作業を割り振るよう設定を変更します。

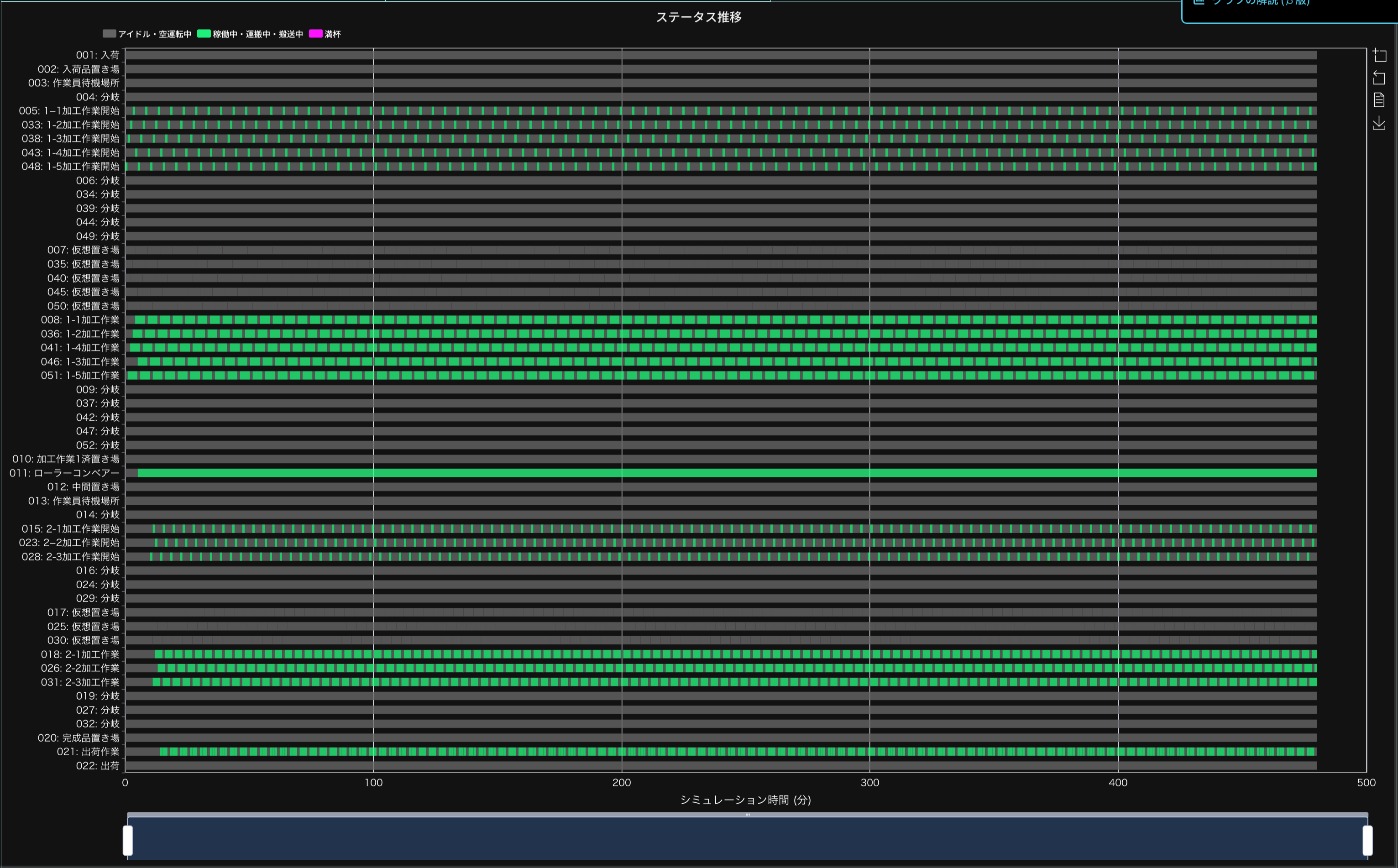

同様に、作業員Aの割り振りプロセスにも優先順位を設定し、再度シミュレーションを実施した結果が下図となります。作業員Aが担当する1-1から1-5の加工機では、1-1から順番に動作するように設定されており、また作業員Bが担当する2-1から2-3の加工機も、2-1から順に動作することが確認できました。

まとめ

今回の記事では、多能工による並列処理を再現し、シミュレーションを行う方法について解説しました。assimeeでは、あらかじめ用意された複数のプロセスカードを組み合わせることで、自由度の高いモデルを作成することが可能です。また、加工プロセスには複数の加工パターンを設定できるほか、加工の優先順位を設定することも可能です。これにより、一定のサイクルで順番に加工機械を使用するようなケースなど、現場の実情に即したモデルを柔軟に構築できます。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。

-840x560.png)