概要

工場では、加工の際に同じ工程を複数回繰り返すことがあります。本モデルでは、ランクの異なる製品を同一の生産ラインで加工することを想定しています。さらに、製品のランクに応じて切削加工および研磨加工の回数を調整し、その生産工程を再現します。この記事では、このモデルの構築およびシミュレーションについて詳しく解説します。

モデル

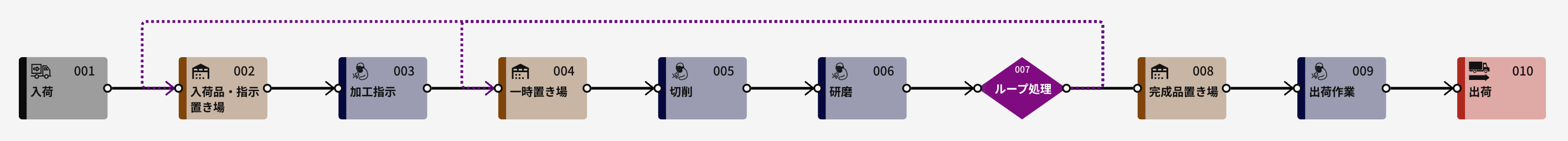

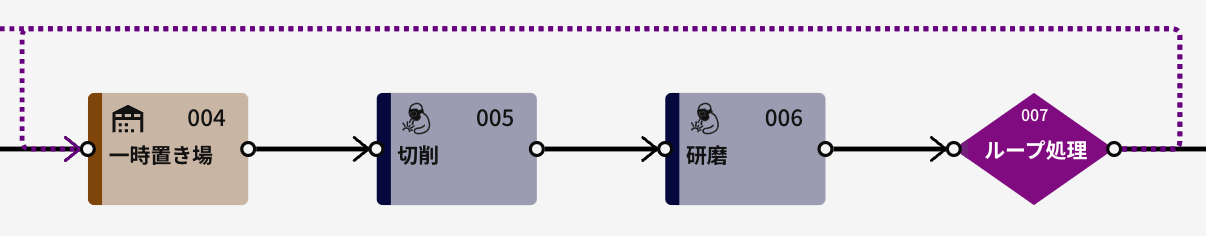

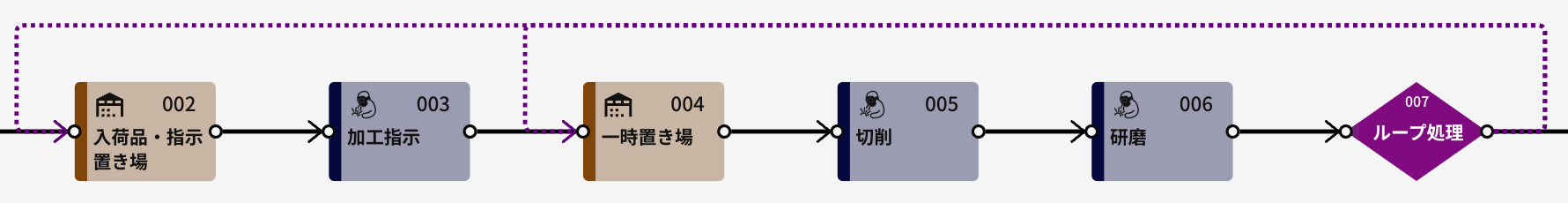

今回の記事では以下のようなモデルを作成します。

ここのモデルでは、以下の3つのランクの製品を生産します。それぞれのランクに応じて、切削加工と研磨加工の回数を調整します。

- 標準品: 切削加工と研磨加工を各1回

- 高級品: 切削加工と研磨加工を各2回

- 特別注文品: 切削加工と研磨加工を各3回

この生産ラインを再現するためには、材料が同じプロセスカードを複数回通過する必要があります。そのため、モデルではループ処理を活用します。また、切削加工や研磨加工の際に他の製品の加工が割り込まないようにするため、制御にもループを使用します。

加工の複数回処理の場合

加工処理回数の情報をチケットとして出力し、それを材料と共にループ処理に組み込むことで、複数回の加工処理が必要かどうかを判断できるように設定します。この仕組みにより、各材料が必要な回数分だけ適切に加工を受け、再度ループするかどうかを動的に制御します。

加工の割り込みが起こらないような設定

加工が終了した際には、「終了して空いている」という情報を含むチケットを発行します。この情報をループ内で活用し、加工時に空き情報チケットを要求する仕組みを設定します。この方法により、1つの製品の加工が完了するまで他の製品が割り込むことを防ぎます。

発注数

今回のモデルでは、以下のような発注スケジュールがあると仮定します。また、同時に複数の発注がある場合には、優先順位を設定し、標準品より高級品を、高級品より特別注文品を優先して加工する仕組みとします。

- 標準品: 60分に1回

- 高級品: 120分に1回

- 特別注文品: 240分に1回

この優先順位に基づき、生産ラインが効率よく稼働するようモデルを構築します。

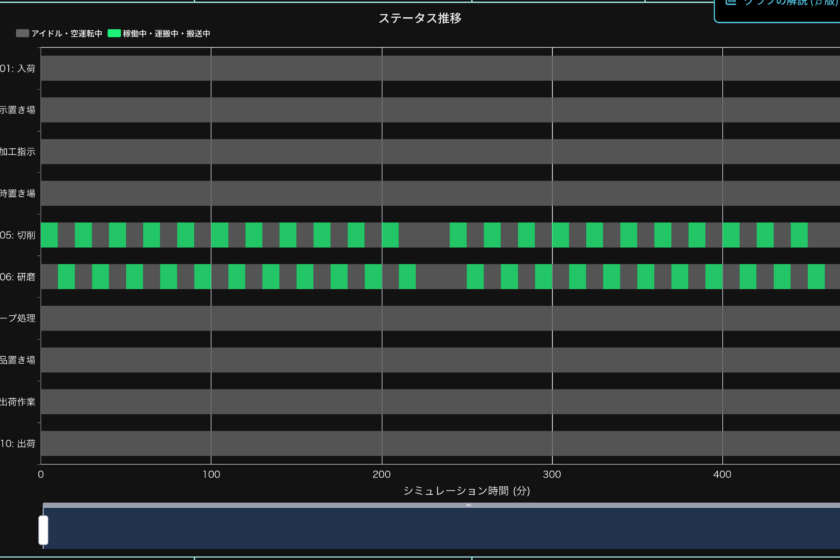

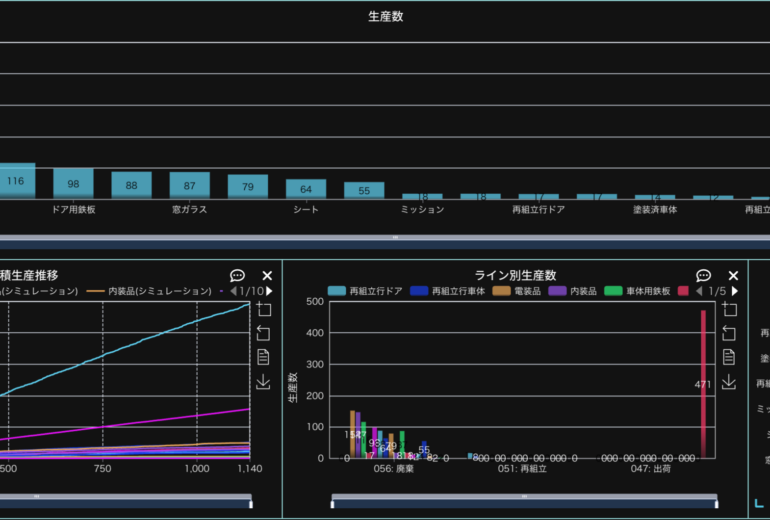

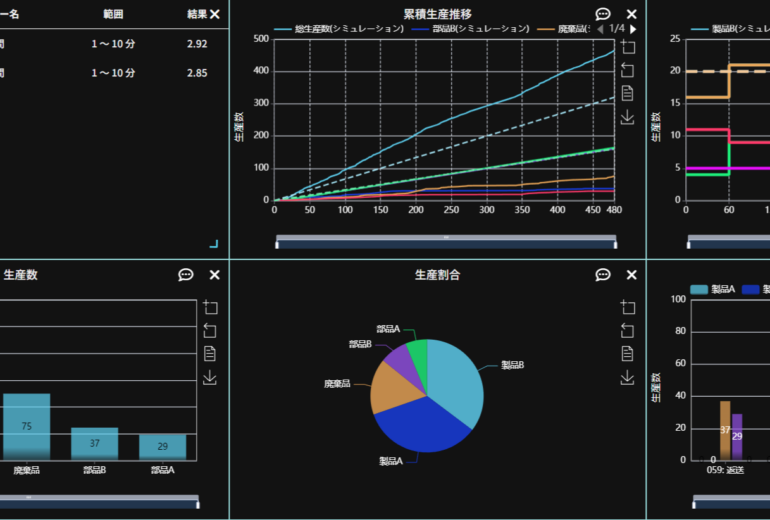

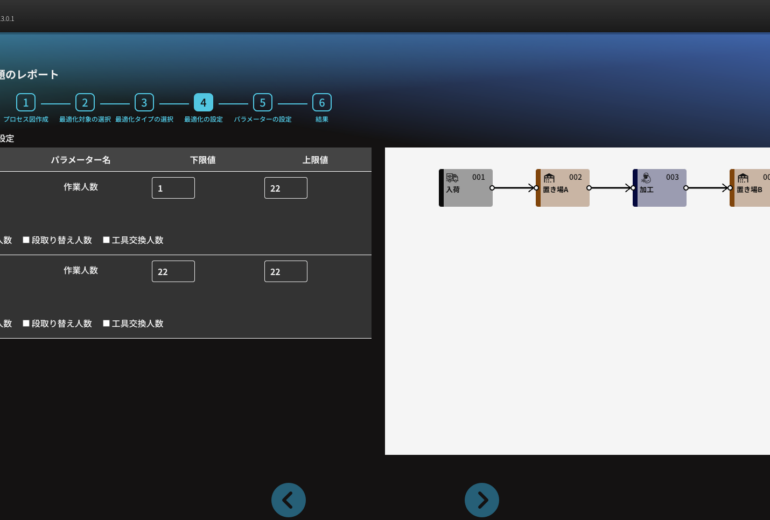

シミュレーション

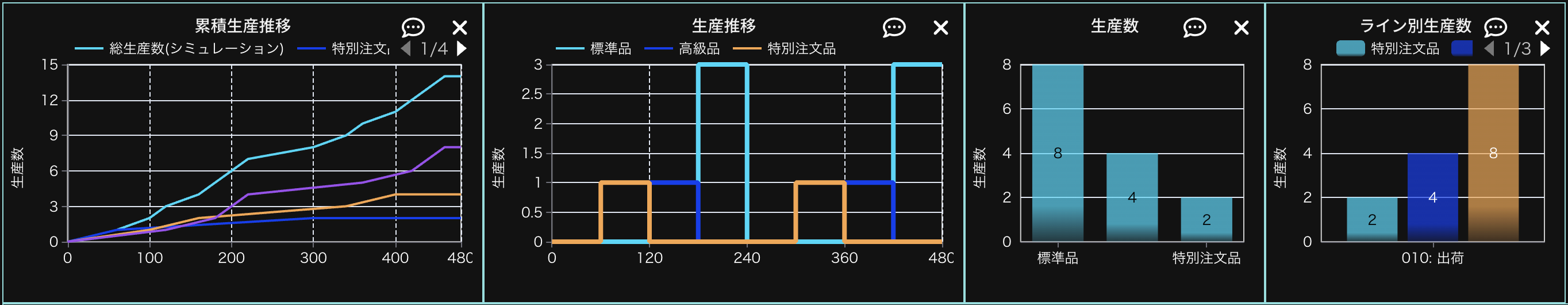

モデルの作成が終わったら、シミュレーションを行います。シミュレーション時間を480分に設定して、シミュレーションを行うと以下のような結果が出力されます。

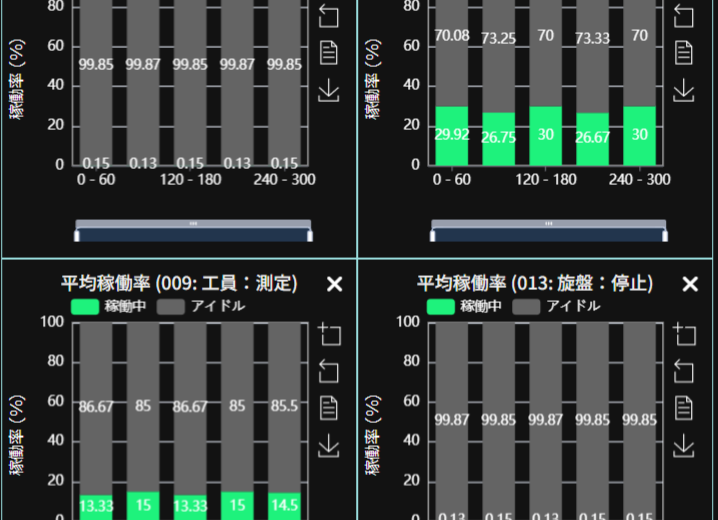

設定通りに動作する場合、480分間に以下の注文が処理されることが確認できます。

- 特別注文品: 1回

- 高級品: 4回

- 標準品: 8回

以上から、モデルが想定通りに注文を処理していることがわかります。

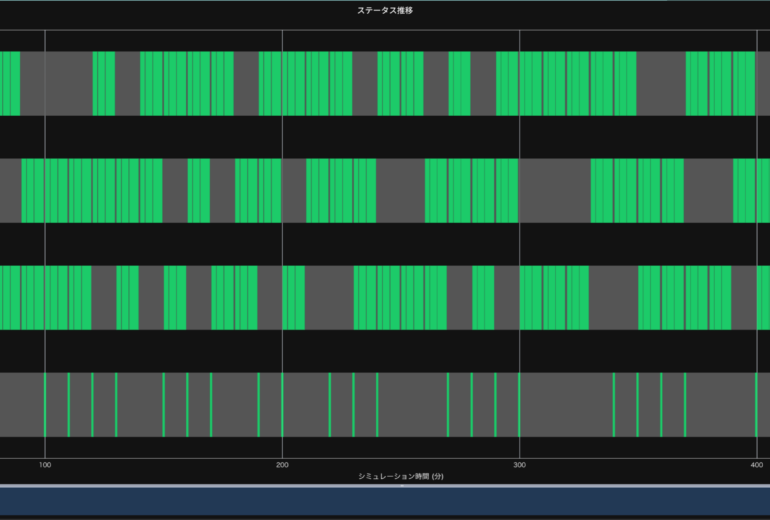

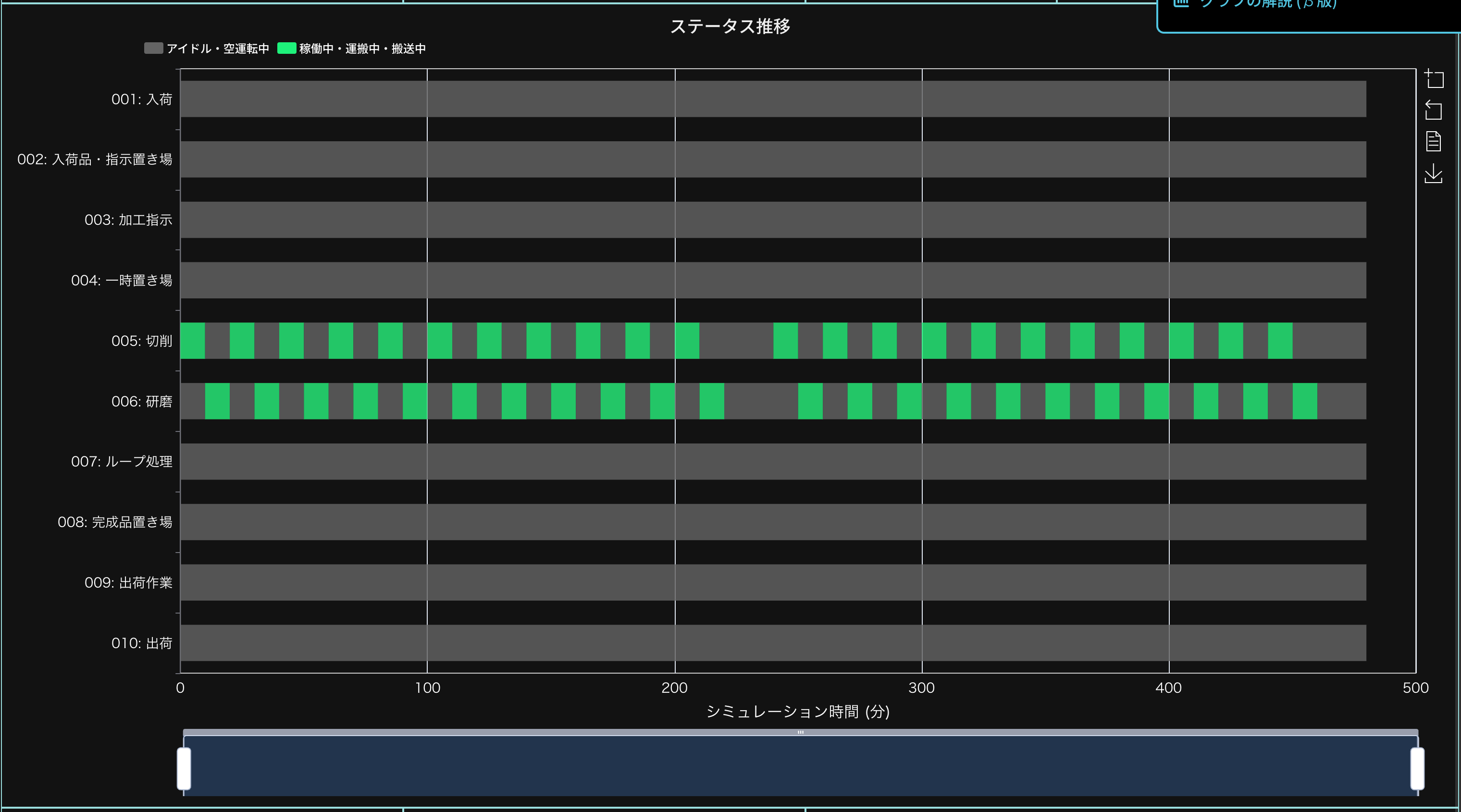

さらに、ステータスの推移を確認すると、切削加工と研磨加工が10分に1回の割合で計22回ずつ行われていることがわかります。この回数は、注文数と加工回数を基に計算した値と一致しています。

- 標準品: 8個 × 加工回数1回 = 8回

- 高級品: 4個 × 加工回数2回 = 8回

- 特別注文品: 2個 × 加工回数3回 = 6回

また、220分から240分の間に加工の間隔が空いていることは、発注タイミング(標準品: 60分に1回、高級品: 120分に1回、特別注文品: 240分に1回)とも一致しており、モデルが想定した生産指示に従っていることが確認できます。

まとめ

この記事では、同一作業を複数回行う場合のシミュレーション手法について解説しました。assimeeでは、今回のモデルのように情報をチケット形式で品目化し、その有無を基にロジックを構築することで、加工条件を伴う複雑なモデルや作業工程を再現することが可能です。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。