概要

物流倉庫や製造現場では、商品ごとに適した搬送手段を選択してピッキングや搬送を行うことが一般的です。たとえば、軽量物は手持ちで運び、大型商品はパレットや台車で搬送する、といったように、作業手段を柔軟に切り替える運用が行われています。こうした柔軟な対応は効率的な現場運用には欠かせない一方で、作業時間や負荷にバラつきが生じやすく、現場改善や人員計画を行う上で定量的な検証が難しい側面もあります。本記事では、assimeeを用いて「商品の種類に応じて搬送方法を変えるピッキング作業」を再現したモデルを作成し、搬送手段ごとの所要時間の違いや、その影響がどのように表れるかをシミュレーションによって検証します。

モデル

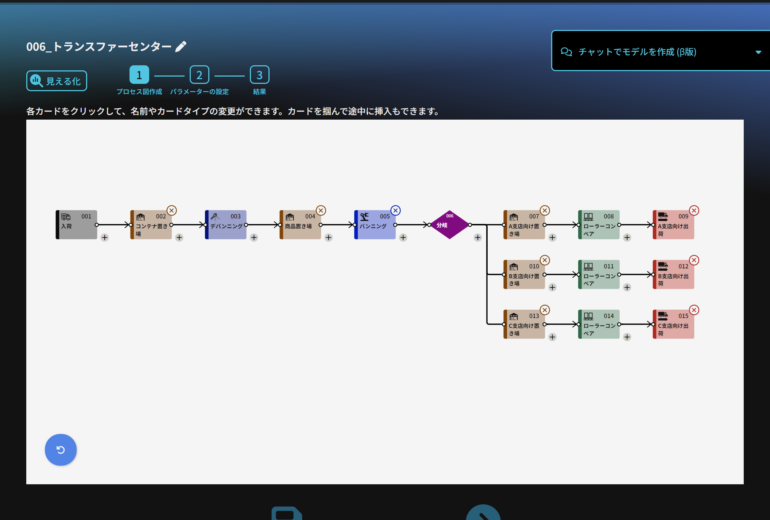

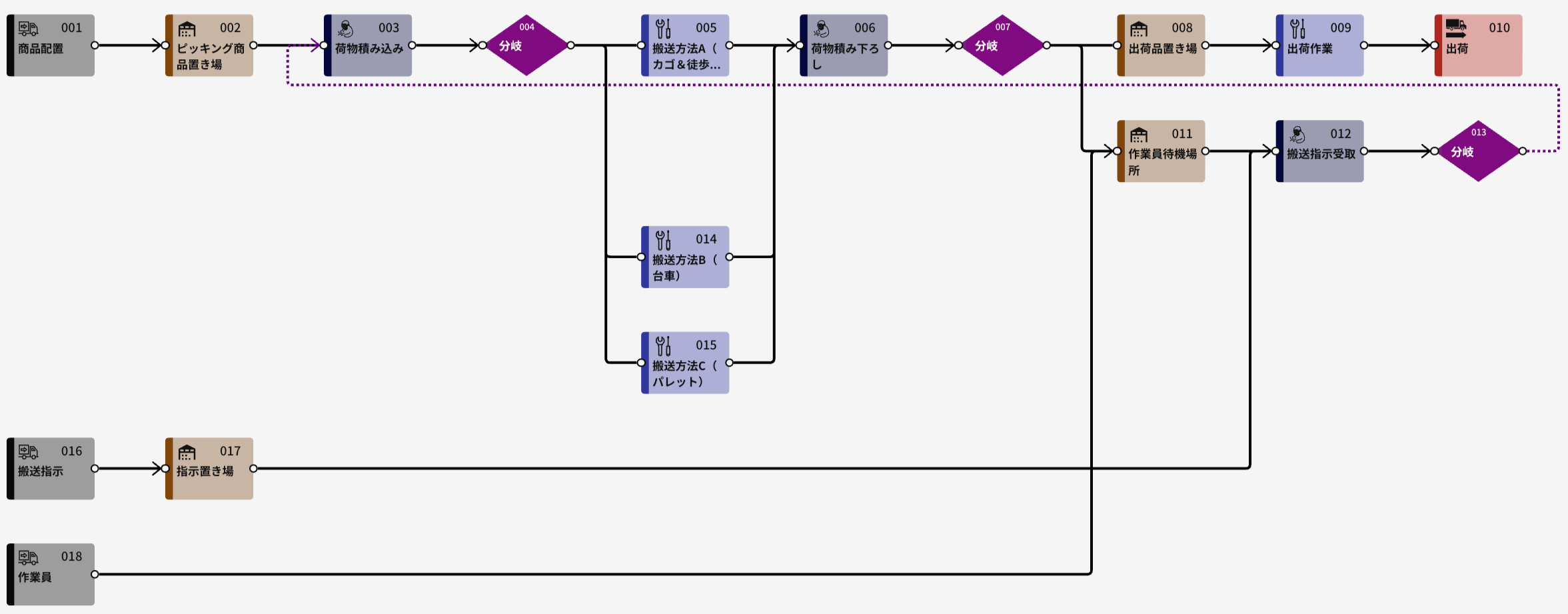

今回構築したモデルは以下の図のようになります。

入荷した3種類の商品A・商品B・商品Cを1人の作業員がピッキングし、それぞれ異なる搬送方法で出荷場所まで搬送を行うという現場を想定しています。この時、搬送する距離は同じとしますが、積み下ろしの時間や搬送中に段差などの障害物を回避する時間を想定して、所要時間に差をつけています。

最終的に商品A・商品B・商品Cを1個ずつ組み合わせて出荷する想定です。

商品と搬送方法の対応

| 商品 | 搬送手段 | ピッキング所要時間 | 備考 |

| 商品A | カゴ・徒歩搬送 | 1分 | 手持ちでスムーズに運べる |

| 商品B | 台車搬送 | 5分 | 重量・サイズ中程度 |

| 商品C | パレット搬送 | 10分 | 重量・大型、障害物あり |

作業員はピッキング指示を受け取ると、該当する商品の棚まで移動してピッキングを行い、指定された搬送手段で出荷エリアまで運ぶというフローを繰り返します。

特記事項

今回、作業員は常に1人で作業を行い、商品の種類に応じて搬送方法と処理時間が自動的に切り替わるように設定されています。搬送手段の違いは処理時間に直接影響するため、このモデルを発展させることで作業負荷の可視化や人員配置検討にも役立つモデルとすることも可能です。

シミュレーション

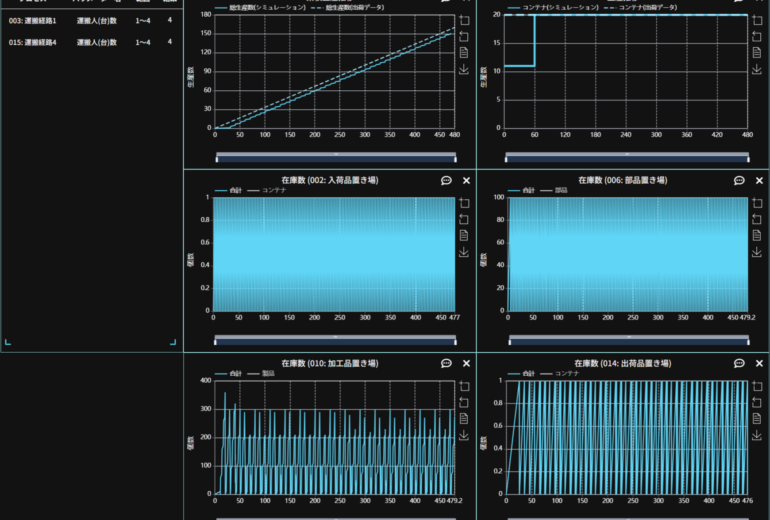

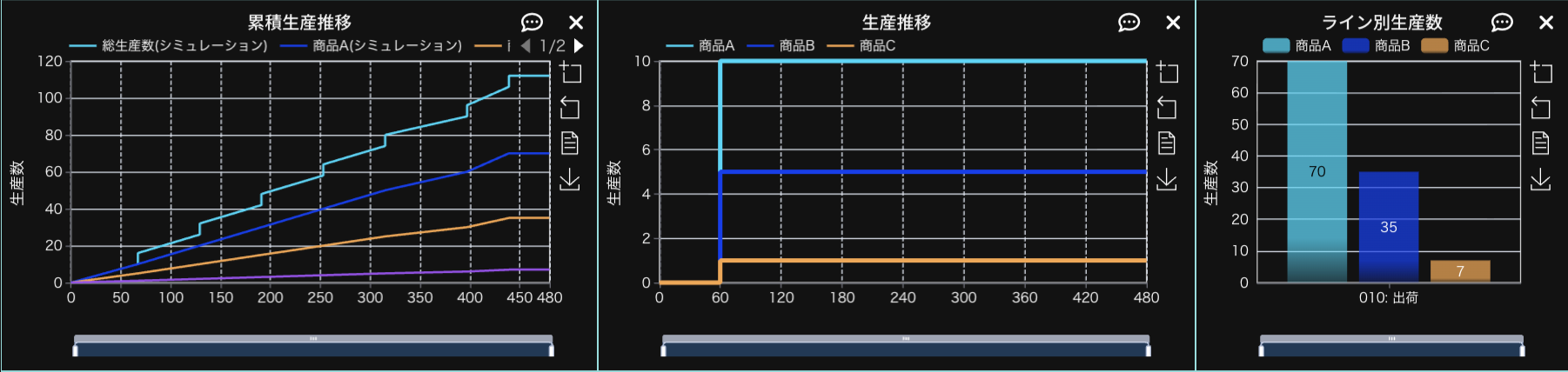

モデルが完成したら、シミュレーションを480分間(8時間)で実施し、生産数および各作業のステータス推移を通じてラインの動作状況を確認します。今回の結果は以下のようになりました。合計で7組の商品が出荷されています。

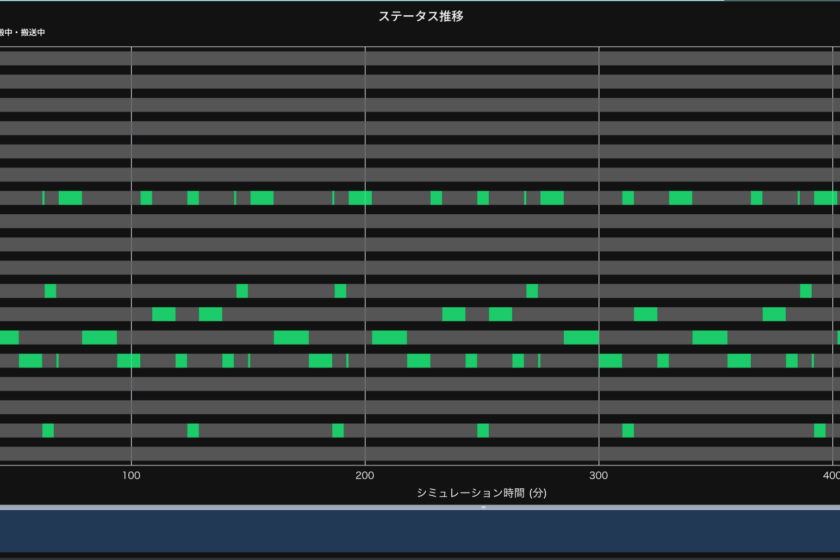

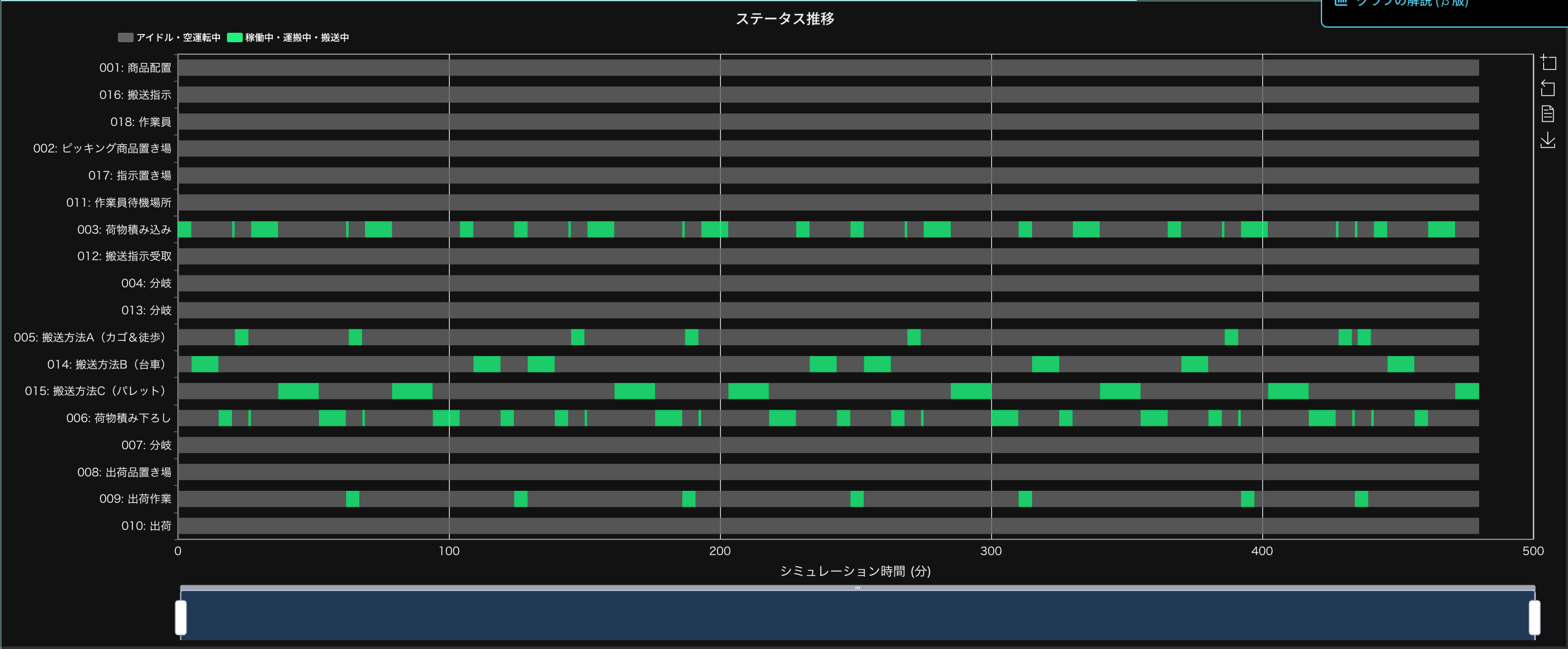

次のステータス推移のグラフを使って、搬送方法の違い(処理時間の違い)がどのようにめているかを確認します。

ステータス推移図を見ると、商品Aのピッキングは短時間(1分)で繰り返し行われており、高頻度で処理されていることがわかります。一方で、商品Cのピッキングでは10分間の処理が発生し、その間は作業員が他の作業を行えない状態になっています。このように、商品ごとに搬送手段と処理時間が異なる設定が、シミュレーション結果に明確に反映されていることが確認できました。

assimeeでは、ステータス推移図などを通じて「どの品目が、どういったタイミングで、どれだけの時間を要したか」を直感的に把握できるため、現場改善の検討に非常に役立ちます。

まとめ

今回の記事では、商品ごとに異なる搬送手段を使用するピッキング作業をassimeeで再現し、その影響をシミュレーションで可視化する方法を紹介しました。assimeeを使えば、同じ作業員が異なる条件で作業を行うような現場特有のプロセスも柔軟にモデル化することができ、搬送方法や作業時間の違いによる影響を視覚的・定量的に把握できます。このようなモデルは、人員配置の検討、搬送手段の見直し、商品カテゴリごとの処理負荷の比較など、現場改善に向けた多様な検証に応用できます。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。