概要

作業員の人数に生産量が左右されるような場合、最適な作業員数を決める業務が常時発生します。また、工場や倉庫の一部で処理遅れが発生した場合、他の部署・プロセスからヘルプを送るなどの対策を取る必要がありますが、これは経験や勘に左右されるような業務となっていました。今回の記事では時間帯別に人員配置をしたり、最適化を行うことで、プロセスを効率化する方法について解説します。

モデル

使用するモデルは簡単な組み立て作業を行う作業場を想定して、以下のようにすべてのプロセスが直線的に並んでいるモデルとなります。また作業員人数の最適化を003加工と005梱包作業の2か所で行うことを想定します。

時間帯別の人員配置の設定

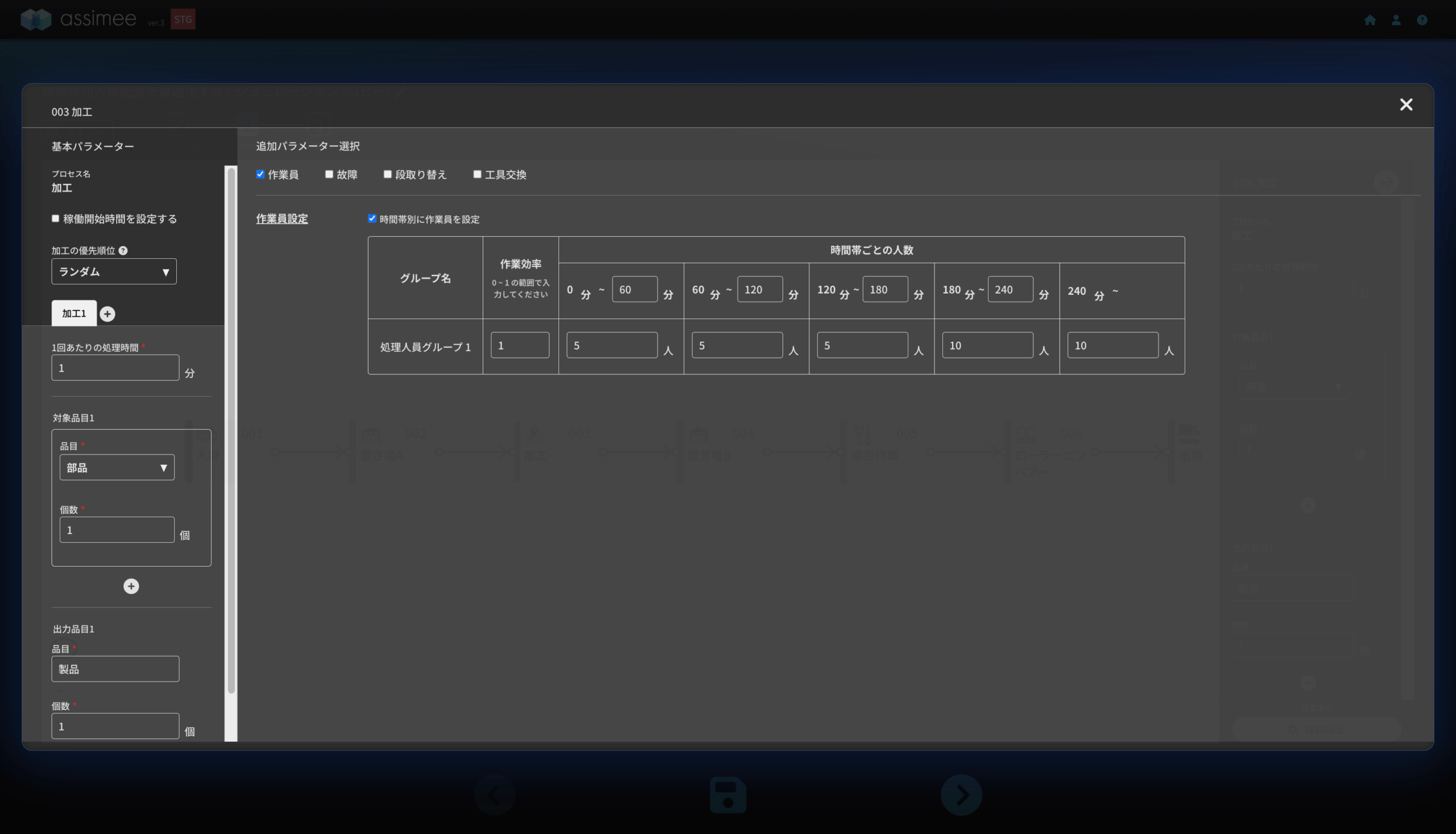

003加工の右下にある「詳細設定」で以下のように時間帯別に配置する人員を決めることが出来ます。今回は以下の図のように0分から180分まで作業人数を5人、180分から300分まで作業人数を10人と設定します。また、005梱包作業にも同じ値を設定します。

これにより、時間帯ごとに作業の効率を変えることが出来ます。

シミュレーション結果と分析

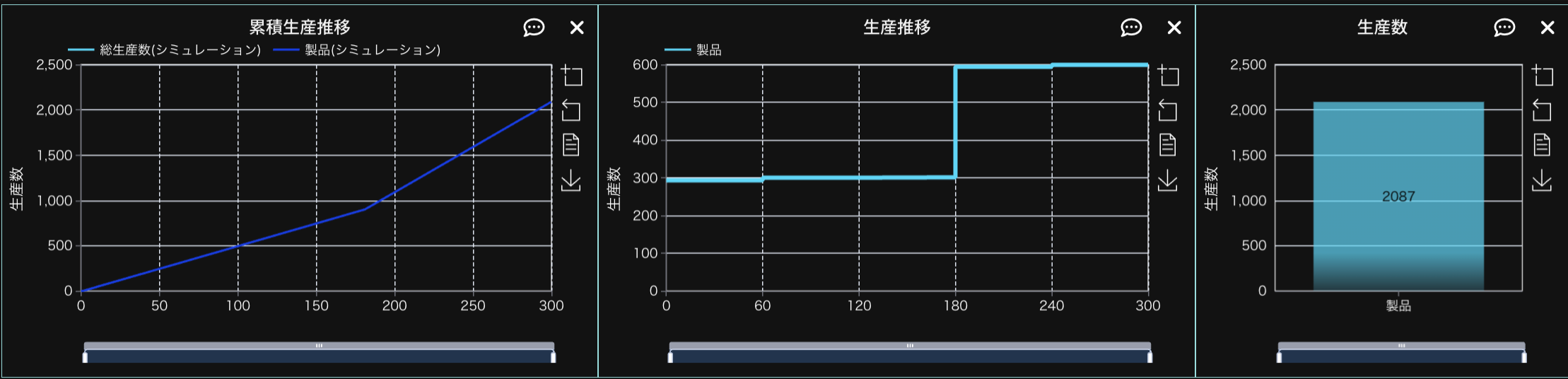

パラメーターの設定が終わったらシミュレーションを行います。今回の記事では時間を300分と設定しました。実行後、ダッシュボードから「生産推移」や「生産数」のグラフを呼び出し結果を確認してみましょう。

今回、0分から180分まで作業人数を5人、180分から300分まで作業人数を10人と設定しています。「生産推移」のグラフを見ると配置した人員に応じて180分から300分までの生産量が、0分から180分までの生産量の2倍になっていることが分かります。このように配置する人員が時間帯ごとに代わるようなケースのシミュレーションが簡単に行えます。次に時間帯別の人員最適化を使って業務の効率化をしてみましょう。

最適化

最適化を行うためにはプロセスカードの選択と、最適化のオプションと最適化範囲の設定、出荷目標の設定を行う必要があります。今回は先に作成したシミュレーション用のモデルを使って最適化を行ってみましょう。最適化対象に「003加工」と「005梱包作業」を選択します。今回は人員総数などの拘束条件を付けず、時間帯別の人員最適化のみを行います。

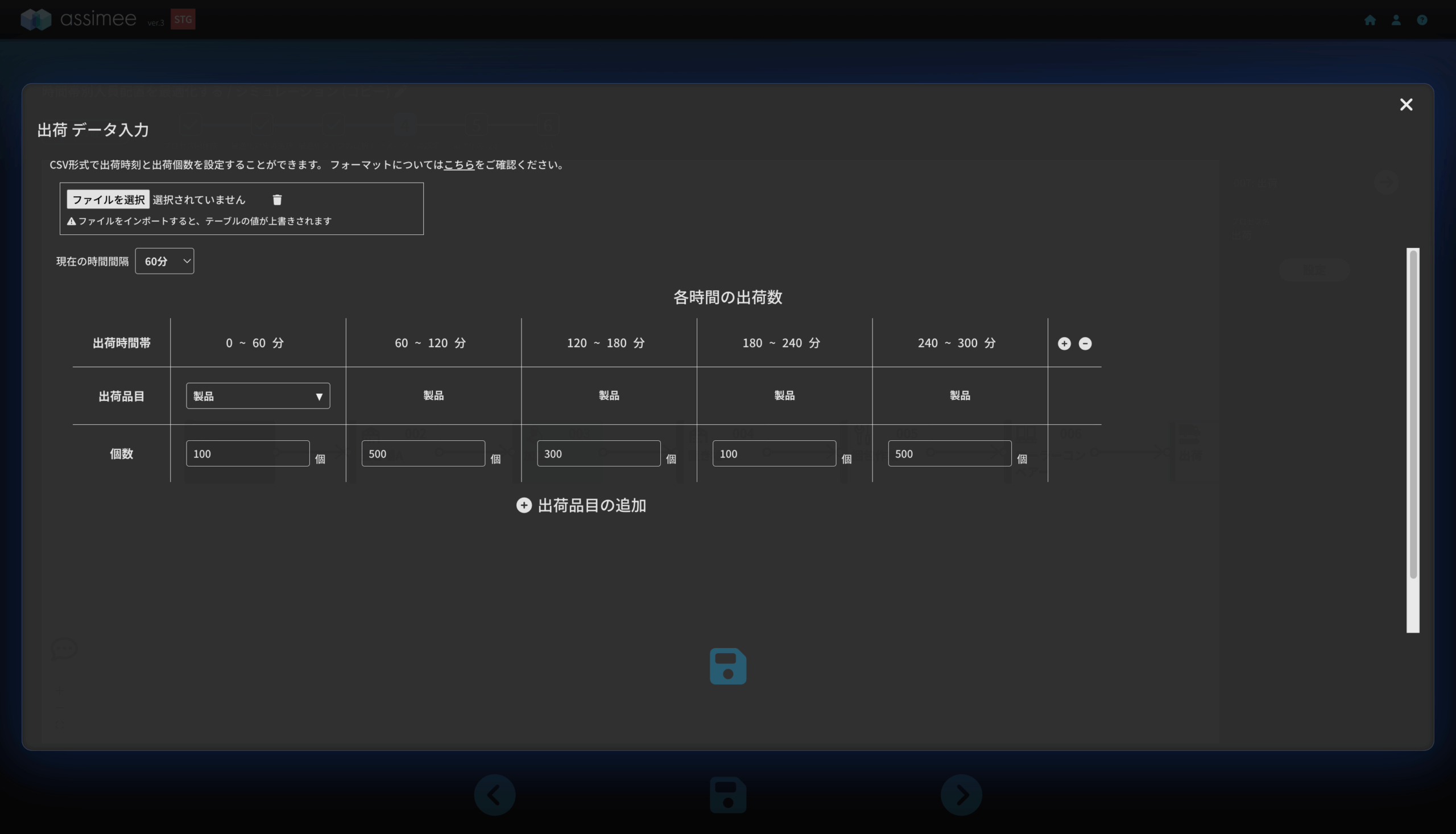

次にパラメーター設定で出荷目標を設定します。今回は変化が分かりやすいように、生産量を60分単位で大きく変動させるような極端な場合を想定します。このような生産目標の場合、目標達成には人員配置の変更が不可欠となります。

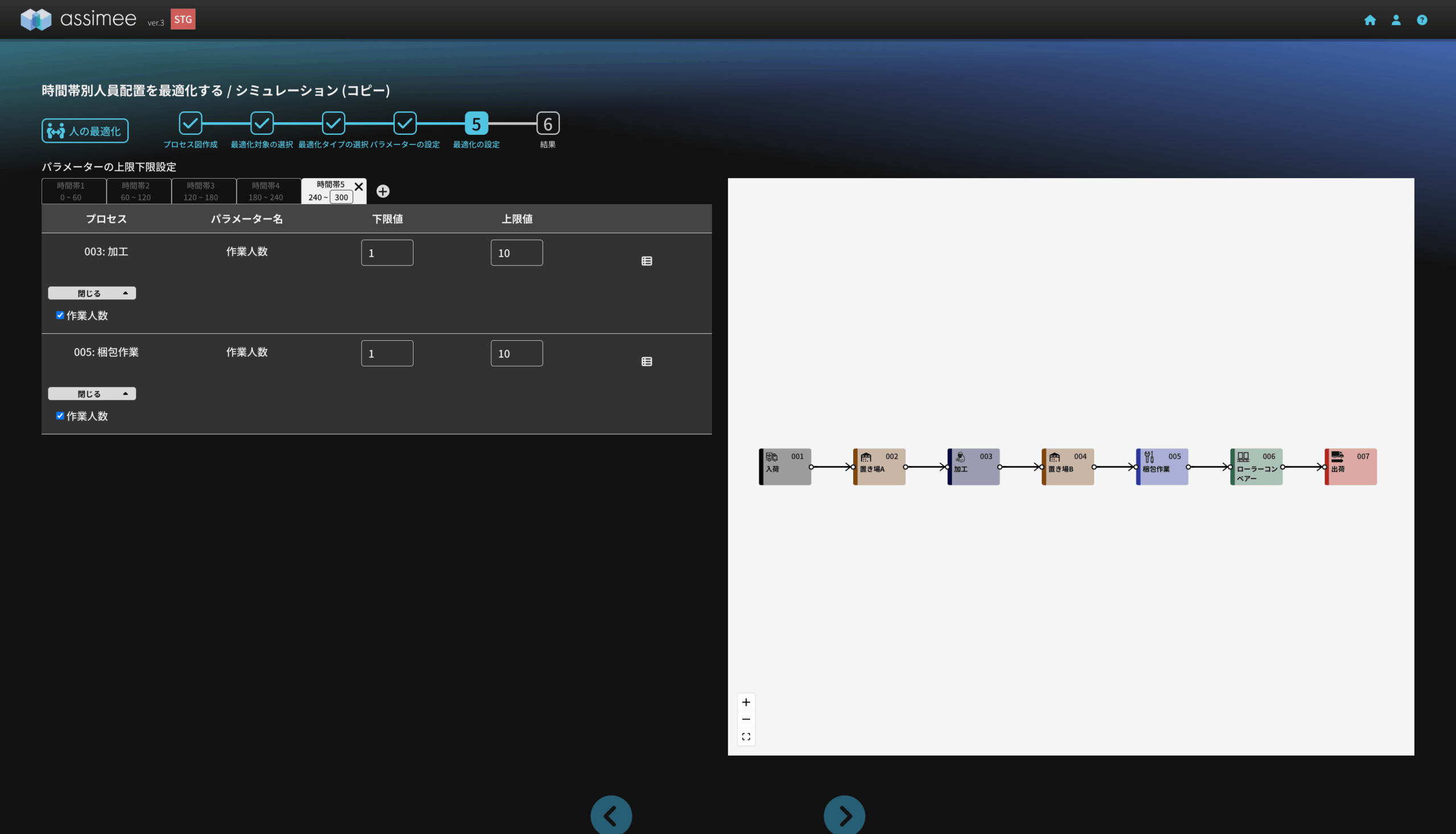

最適化範囲の設定では「003加工」と「005梱包作業」の作業人数を下図のようにすべての時間帯で下限値を「1人」、上限値を「10人」とします。

生産目標と最適化条件を設定したら最適化を行います。これにより各時間帯に最適な作業人数が求まります。

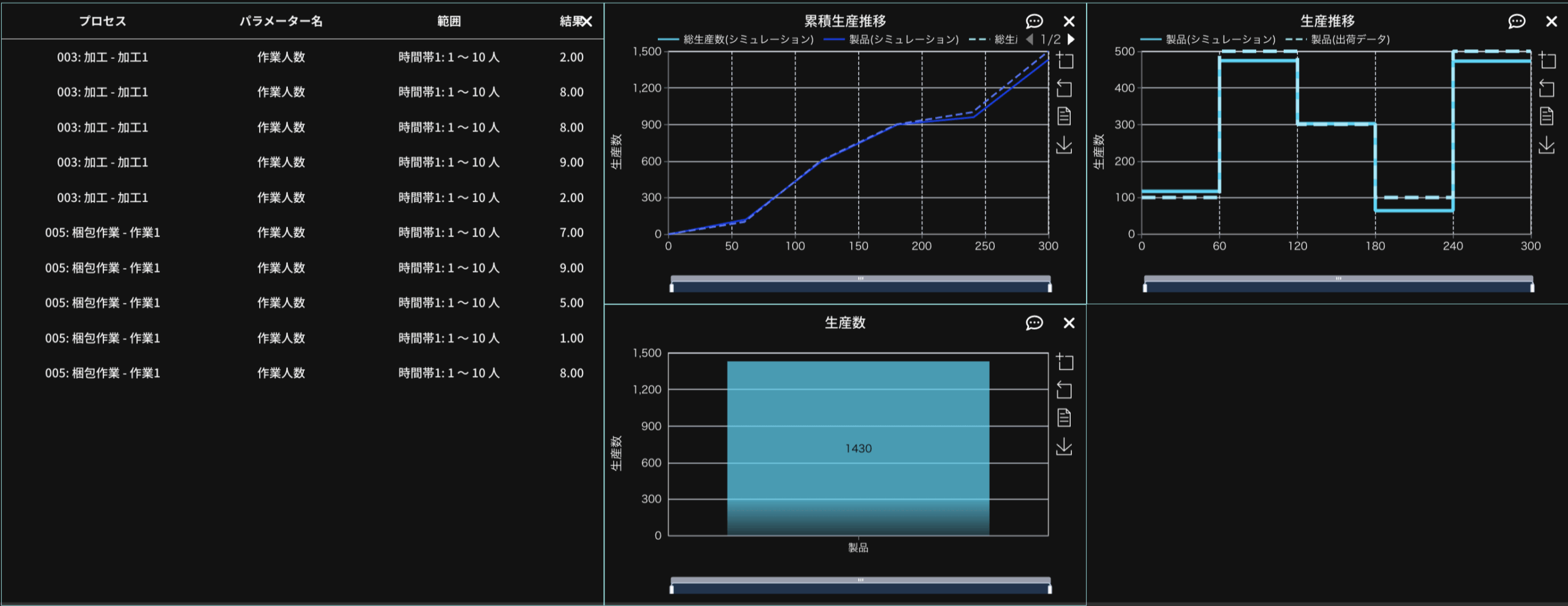

最適化が終了したら、ダッシュボードにグラフを描画させて結果を分析します。「累積生産数」と「生産推移」、「生産数」を表示させると以下のようになります。

点線で表現される出荷目標に対して、実線で表現されるシミュレーション結果がよく一致しており、その時間帯に最適な人員数が計算出来ていることが分かります。

まとめ

今回の記事ではassimeeを使った時間帯別人員配置と時間帯別人員配置最適化による人員配置業務の効率化について解説しました。今回想定したようにきわめて流動的な出荷目標となっている場合、適切な人員が割り振られていないと処理にボトルネックが生じます。このボトルネックを時間帯別のシミュレーションや最適化を用いて効率的に探索し対策を検討することで、一時的に人員を増加させる、他の作業からヘルプを投入するなどの対策を速やかに打つことがことが容易となり、業務全体の効率化に非常に役立ちます。

assimeeでは、実際の製造プロセスをモデル化したシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。