概要

今回の記事では、セル生産方式サンプルとしたモデルを作成し、作業員の生産性(時間あたりの生産数)のシミュレーション(見える化)を行う方法について解説します。今回例に挙げるセル生産方式で生産性を効果的に改善するためには、それぞれのセル内で組み立てを行う作業員1人ごとの細かい生産性の違いを見える化することが必要です。現場では製品ごとに標準生産数や効率を設定するなどの管理方法が行われていますが、作業員間で持っているスキル(生産性)に大きな差がある場合は、実際の組立作業を行いながら担当者の経験をもとに生産計画の修正をする必要があります。作業員ごとのスキルを反映したシミュレーションを行い事前に計画を綿密に立てることができれば、このような修正作業の回数を減らし業務負担の削減につなげることができると考えられます。

セル生産方式とは

セル生産方式は、ライン生産方式と並んで生産現場で主流となっている方法です。ライン生産方式が少品種大量生産に適しているのに対し、セル生産方式は、顧客の好みが多様化している現代において、多品種少量生産に適した方法です。ライン生産方式では、1人の作業員が、例えばドアの取り付け作業を繰り返すことになります。単一または少数の作業しか求められないため、多様なスキルは必要ありませんが、同じ作業の繰り返しは作業モチベーションの低下につながるという問題が指摘されています。一方、セル生産方式では、作業員が複数の製品を組み立てる必要があるため、高度なスキルが要求されますが、作業モチベーションを維持しやすいとされています。

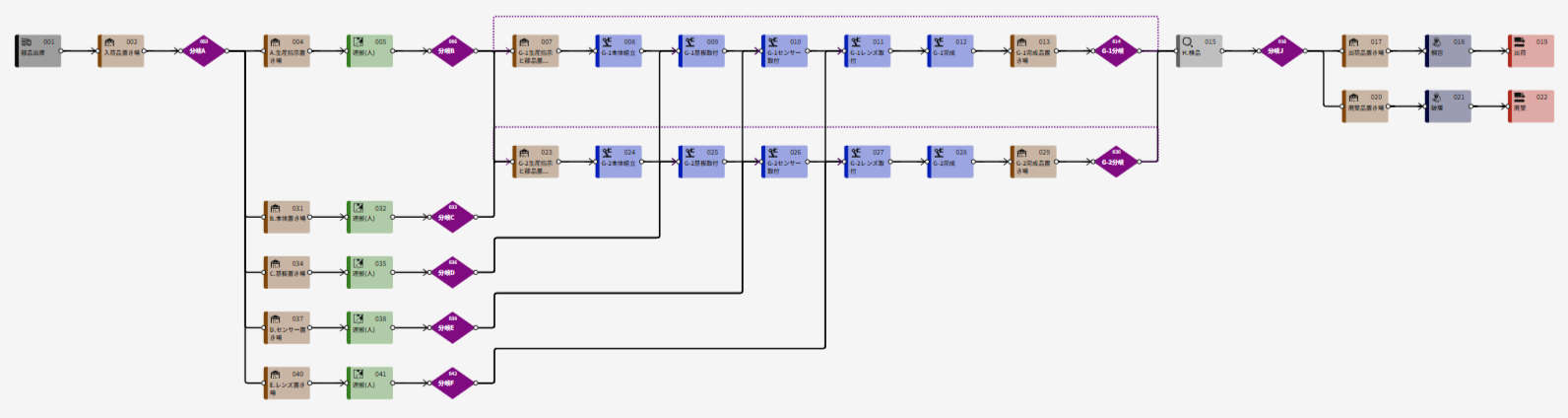

モデル

今回作成するモデルは以下の通りとなります。5つの組立プロセスからなる生産用セルが2つあるカメラ組立工場を想定しています。

モデル作成の設定

今回、5つの組立プロセスは1人の作業員が作業する想定ですが、デフォルトの設定では入荷した部品の在庫置き場に部品がある限り、1つ目の組立プロセスが止まらず、次の組立工程が進んでしまいます。これは最後の組立終了時に完成品と共に生産伝票を出力し、フィードバックを利用して最初の組立プロセスに必要なパーツとして要求することで防ぐことが可能です。*このまま設定すると初回組立が行えないので、仕掛品として生産伝票の初期配置を行います。

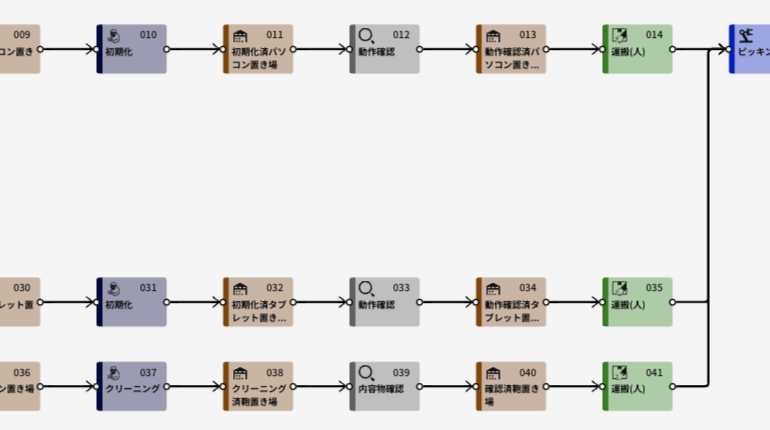

STEP1 プロセス図の作成

プロセスカードを設置し、設定することでモデルを作成して行きます。

入荷プロセス:

プロセス名を「部品出庫」へ変更

置き場プロセス:

プロセス名を「入荷品置き場」へ変更

分岐プロセス:

プロセス名を「分岐A」へ変更

分岐先として5つのプロセスを設置:

置き場プロセス:

プロセス名を「A.生産指示置き場」へ変更

以降はA.生産指示へ

置き場プロセス:

プロセス名を「B.本体置き場」へ変更

以降はB.本体(部品)へ

置き場プロセス:

プロセス名を「C.基板置き場」へ変更

以降はC.基板(部品)へ

置き場プロセス:

プロセス名を「D.センサー置き場」へ変更

以降はD.センサー(部品)へ

置き場プロセス:

プロセス名を「E.レンズ置き場」へ変更

以降はE.レンズ(部品)へ

A.生産指示

生産指示の処理を行います。ここから生産セルG-1用と生産セルG-2用の指示をそれぞれ分岐させます。

置き場プロセス(再掲):

プロセス名を「A.生産指示置き場」へ変更

運搬プロセス(人):

特に変更なし

分岐プロセス:

プロセス名を「分岐B」へ変更

分岐先として2つのプロセスを設置:

置き場プロセス:

プロセス名を「G-1生産指示と部品置き場」へ変更

以降は生産セルG-1へ

置き場プロセス:

プロセス名を「G-2生産指示と部品置き場」へ変更

以降は生産セルG-2へ

B.本体(部品)

部品の供給を再現する部分です。生産用セルの組立プロセスに接続しますが、接続は組立プロセスの設置後に行ってください。

置き場プロセス(再掲):

プロセス名を「B.本体置き場」へ変更

運搬プロセス(人):

特に変更なし

分岐プロセス:

プロセス名を「分岐C」へ変更

分岐先を以下のように設定

分岐先:

「G-1生産指示と部品置き場」(生産セルG-1)と

「G-2生産指示と部品置き場」(生産セルG-2)の2つのプロセスへ接続

C.基板(部品)

こちらも生産用セルの組立プロセスに接続しますが、接続は組立プロセスの設置後に行ってください。

置き場プロセス(再掲):

プロセス名を「C.基板置き場」へ変更

運搬プロセス(人):

特に変更なし

分岐プロセス:

プロセス名を「分岐D」へ変更

分岐先として2つのプロセスに後で接続:

組立プロセス:

後でプロセス「G-1基板取付」へ接続

組立プロセス:

後でプロセス「G-2基板取付」へ接続

D.センサー(部品)

こちらも生産用セルの組立プロセスに接続しますが、接続は組立プロセスの設置後に行ってください。

置き場プロセス(再掲):

プロセス名を「D.センサー置き場」へ変更

運搬プロセス(人):

特に変更なし

分岐プロセス:

プロセス名を「分岐E」へ変更

分岐先として2つのプロセスに後で接続:

組立プロセス:

後でプロセス「G-1センサー取付」へ接続

組立プロセス:

後でプロセス「G-2センサー取付」へ接続

E.レンズ(部品)

こちらも生産用セルの組立プロセスに接続しますが、接続は組立プロセスの設置後に行ってください。

置き場プロセス(再掲):

プロセス名を「E.置き場」へ変更

運搬プロセス(人):

特に変更なし

分岐プロセス:

プロセス名を「分岐F」へ変更

分岐先として2つのプロセスに後で接続:

組立プロセス:

後でプロセス「G-1レンズ取付」へ接続

組立プロセス:

後でプロセス「G-2レンズ取付」へ接続

生産セルG-1

セルを設置します。生産指示に従ってカメラを生産して行きます。各組立プロセスを設置してから部品の供給のため分岐プロセスからプロセスを繋げてください。また、作業員1人での組み立てを再現するため生産伝票がなければ、組立が進まないようにモデルを設定します。

置き場プロセス(再掲):

プロセス名を「G-1生産指示と部品置き場」へ変更

「分岐B」、「分岐C」よりプロセスを接続

組立プロセス:

プロセス名を「G-1本体組立」へ変更

組立プロセス:

プロセス名を「G-1基板取付」へ変更

「分岐D」よりプロセスを接続

組立プロセス:

プロセス名を「G-1センサー取付」へ変更

「分岐E」よりプロセスを接続

組立プロセス:

プロセス名を「G-1レンズ取付」へ変更

「分岐F」よりプロセスを接続

組立プロセス:

プロセス名を「G-1完成」へ変更

置き場プロセス:

プロセス名を「G-1完成品置き場」へ変更

分岐プロセス:

プロセス名を「G-1分岐」へ変更

分岐先を以下のように設定

分岐先:

置き場プロセス:

上流のプロセス名を「G-1生産指示と部品置き場」へ接続

検品プロセス:

プロセス名を「H.検品」へ変更

以降は検品と出荷へ

生産セルG-2

セルG-1と同様に設定します。

置き場プロセス(再掲):

プロセス名を「G-2生産指示と部品置き場」へ変更

「分岐B」、「分岐C」よりプロセスを接続

組立プロセス:

プロセス名を「G-2本体組立」へ変更

組立プロセス:

プロセス名を「G-2基板取付」へ変更

「分岐D」よりプロセスを接続

組立プロセス:

プロセス名を「G-2センサー取付」へ変更

「分岐E」よりプロセスを接続

組立プロセス:

プロセス名を「G-2レンズ取付」へ変更

「分岐F」よりプロセスを接続

組立プロセス

プロセス名を「G-2完成」へ変更

置き場プロセス:

プロセス名を「G-2完成品置き場」へ変更

分岐プロセス:

プロセス名を「G-2分岐」へ変更

分岐先を以下のように設定

分岐先:

置き場プロセス:

上流のプロセス名を「G-2生産指示と部品置き場」へ接続

検品プロセス:

プロセス名を「H.検品」へ接続

検品と出荷

検品プロセス(再掲):

プロセス名を「H.検品」へ接続

分岐プロセス:

プロセス名を「分岐J」へ変更

分岐先として2つのプロセスを設置:

置き場プロセス:

プロセス名を「出荷品置き場」へ変更

以降は出荷品へ

置き場プロセス:

プロセス名を「廃棄品置き場」へ変更

以降は不良品へ

出荷品

置き場プロセス(再掲):

プロセス名を「出荷品置き場」へ変更

加工プロセス:

プロセス名を「梱包」へ変更

出荷プロセス:

特に変更なし

不良品

置き場プロセス(再掲):

プロセス名を「廃棄品置き場」へ変更

加工プロセス:

プロセス名を「破壊」へ変更

出荷プロセス:

プロセス名を「廃棄」へ変更

STEP2 パラメーターの設定

001部品出庫:

詳細設定から入荷するパーツを6種類、図のように設定します。

1つ目:品目「生産指示A」、個数「1個」、入荷間隔「25分」、

2つ目:品目「生産指示B」、個数「1個」、入荷間隔「25分」、

3つ目:品目「本体」、個数「4個」、入荷間隔「30分」、

4つ目:品目「基板」、個数「6個」、入荷間隔「30分」、

5つ目:品目「センサー」、個数「6個」、入荷間隔「30分」、

6つ目:品目「レンズ」、個数「4個」、入荷間隔「30分」

002入荷品置き場:

容量を「1000個」と設定

003分岐A:

1回あたりの処理時間を「0.5分」、詳細設定を開き、作業員にチェックを入れ人数を「30人」と設定

分岐条件:

条件1:

・対象品目:生産指示A

・送り先:004A.生産指示置き場

条件2:

・対象品目:生産指示B

・送り先:004A.生産指示置き場

条件3:

・対象品目:本体

・送り先:031B.本体置き場

条件4:

・対象品目:基板

・送り先:034C.基板置き場

条件5:

・対象品目:センサー

・送り先:037D.センサー置き場

条件6:

・対象品目:レンズ

・送り先:040E.レンズ置き場

A.生産指示

004A.生産指示置き場:

容量を「1000個」と設定

005運搬(人):

最大運搬量を「10個」、人数「1人」、搬送時間「1分」と設定

006分岐B:

1回あたりの処理時間を「1分」、詳細設定を開き、作業員にチェックを入れ人数を「2人」と設定

分岐設定より分岐条件を以下のように設定

分岐条件:

条件1:

・対象品目:生産指示A

・送り先:007G-1生産指示と部品置き場

条件2:

・対象品目:生産指示B

・送り先:023G-2生産指示と部品置き場

B.本体(部品)

部品の供給を再現する部分です。

031B.本体置き場:

容量を「1000個」と設定

032運搬(人):

最大運搬量を「10個」、人数「1人」、搬送時間「1分」と設定

033分岐C:

1回あたりの処理時間を「5分」と設定

分岐条件:

ランダム(デフォルトのまま変更なし)

C.基板(部品)

034C.基板置き場:

容量を「1000個」と設定

035運搬(人):

最大運搬量を「10個」、人数「1人」、搬送時間「1分」と設定

036分岐D:

1回あたりの処理時間を「5分」と設定

分岐条件:

ランダム(デフォルトのまま変更なし)

D.センサー(部品)

037D.センサー置き場:

容量を「1000個」と設定

038運搬(人):

最大運搬量を「10個」、人数「1人」、搬送時間「1分」と設定

039分岐E:

1回あたりの処理時間を「5分」と設定

分岐条件:

ランダム(デフォルトのまま変更なし)

E.レンズ(部品)

040E.レンズ置き場:

容量を「1000個」と設定

041運搬(人):

最大運搬量を「10個」、人数「1人」、搬送時間「1分」と設定

042分岐F:

1回あたりの処理時間を「5分」と設定

分岐条件:

ランダム(デフォルトのまま変更なし)

生産セルG-1

セルを設置します。生産指示に従ってカメラを生産して行きます。また、作業員1人でのセルでの組み立てを再現するため生産伝票がなければ、組立が進まないようにモデルを設定します。

007G-1生産指示と部品置き場:

容量を「1000個」と設定、

初期仕掛にパーツ名「生産伝票A」、個数「1個」を設定、

008G-1本体組立:

1回あたりの処理時間を「1分」と設定

1つ目の対象品目を「本体」、個数を「1個」、

2つ目の対象品目を「生産指示A」、個数を「1個」、

3つ目の対象品目を「生産伝票A」、個数を「1個」、

出力品目を「組立中本体」、個数を「1個」と設定

009G-1基板取付:

1回あたりの処理時間を「5分」と設定

1つ目の対象品目を「組立中本体」、個数を「1個」、

2つ目の対象品目を「基板」、個数を「2個」、

出力品目を「基板取付済本体」、個数を「1個」と設定

010G-1センサー取付:

1回あたりの処理時間を「5分」と設定

1つ目の対象品目を「基板取付済本体」、個数を「1個」、

2つ目の対象品目を「センサー」、個数を「2個」、

出力品目を「センサー取付済本体」、個数を「1個」と設定

011G-1レンズ取付:

1回あたりの処理時間を「5分」と設定

1つ目の対象品目を「センサー取付済本体」、個数を「1個」、

2つ目の対象品目を「レンズ」、個数を「1個」、

出力品目を「レンズ取付済本体」、個数を「1個」と設定

012G-1完成:

1回あたりの処理時間を「5分」と設定、

対象品目を「レンズ取付済本体」、個数を「1個」、

1つ目の出力品目を「カメラA完成品」、個数を「1個」、

2つ目の出力品目を「生産伝票A」、個数を「1個」と設定

013G-1完成品置き場:

容量を「1000個」と設定、

014G-1分岐:

1回あたりの処理時間を「1分」と設定

分岐条件を以下のように設定

分岐条件:

条件1:

・品目:生産伝票A

・送り先:007G-1生産指示と部品置き場

条件2:

・品目:カメラA完成品

・送り先:015H.検品

生産セルG-2

セルG-1と同様に設定します。

023G-2生産指示と部品置き場:

容量を「1000個」と設定、

初期仕掛にパーツ名「生産伝票B」、個数「1個」を設定、

024G-2本体組立:

1回あたりの処理時間を「1分」と設定

1つ目の対象品目を「本体」、個数を「1個」、

2つ目の対象品目を「生産指示B」、個数を「1個」、

3つ目の対象品目を「生産伝票B」、個数を「1個」、

出力品目を「組立中本体」、個数を「1個」と設定

025G-2基板取付:

1回あたりの処理時間を「5分」と設定

1つ目の対象品目を「組立中本体」、個数を「1個」、

2つ目の対象品目を「基板」、個数を「2個」、

出力品目を「基板取付済本体」、個数を「1個」と設定

026G-2センサー取付:

1回あたりの処理時間を「5分」と設定

1つ目の対象品目を「基板取付済本体」、個数を「1個」、

2つ目の対象品目を「センサー」、個数を「2個」、

出力品目を「センサー取付済本体」、個数を「1個」と設定

027G-2レンズ取付:

1回あたりの処理時間を「5分」と設定

1つ目の対象品目を「センサー取付済本体」、個数を「1個」、

2つ目の対象品目を「レンズ」、個数を「1個」、

出力品目を「レンズ取付済本体」、個数を「1個」と設定

028G-2完成:

1回あたりの処理時間を「5分」と設定、

対象品目を「レンズ取付済本体」、個数を「1個」、

1つ目の出力品目を「カメラB完成品」、個数を「1個」、

2つ目の出力品目を「生産伝票B」、個数を「1個」と設定

029G-2完成品置き場:

容量を「1000個」と設定、

030G-2分岐:

1回あたりの処理時間を「1分」と設定

分岐条件を以下のように設定

分岐条件:

条件1:

・品目:生産伝票B

・送り先:023G-2生産指示と部品置き場

条件2:

・品目:カメラB完成品

・送り先:015H.検品

検品と出荷

015H.検品:

1回あたりの処理時間を「10分」、不良品率を0.1%と設定

016分岐J:

1回あたりの処理時間を「1分」と設定

分岐条件を以下のように設定

分岐条件:

条件1:

・対象品目:正常:カメラA完成品

・送り先:017出荷品置き場

条件2:

・対象品目:正常:カメラB完成品

・送り先:017出荷品置き場

条件3(設定していない品目の分岐処理):

・不良

・送り先:020廃棄品置き場

出荷品

017出荷品置き場:

容量を「1000個」と設定

018梱包:

詳細設定より

加工パターン1:

1回あたりの処理時間を「1分」と設定、

対象品目を「カメラA完成品」、個数を「1個」、

出力品目を「出荷品A」、個数を「1個」と設定

加工パターン2:

1回あたりの処理時間を「1分」と設定、

対象品目を「カメラB完成品」、個数を「1個」、

出力品目を「出荷品B」、個数を「1個」と設定

019出荷:

特に変更なし

不良品

020廃棄品置き場):

容量を「1000個」と設定

021破壊:

詳細設定より

加工パターン1:

1回あたりの処理時間を「1分」と設定、

対象品目を「カメラA完成品」、個数を「1個」、

出力品目を「破棄品」、個数を「1個」と設定

加工パターン2:

1回あたりの処理時間を「1分」と設定、

対象品目を「カメラB完成品」、個数を「1個」、

出力品目を「破棄品」、個数を「1個」と設定

022廃棄:

特に変更なし

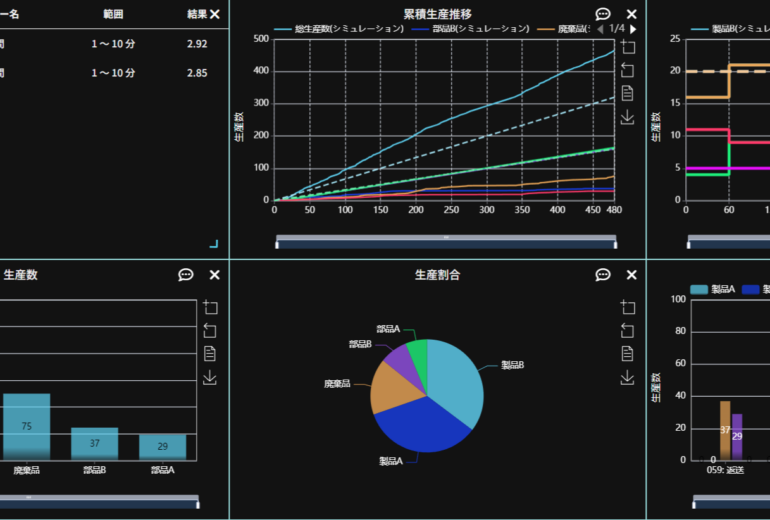

シミュレーションと分析

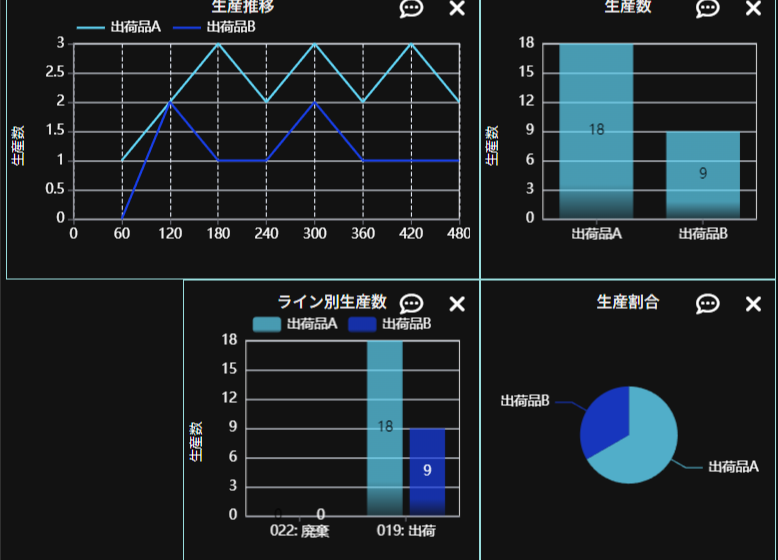

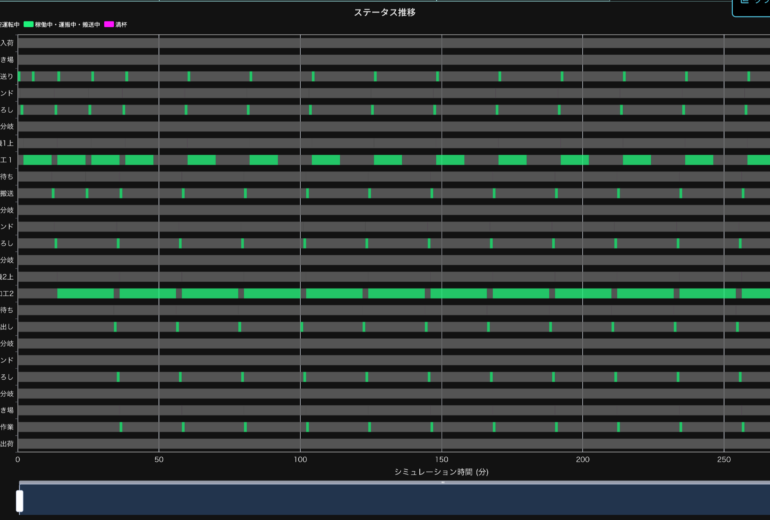

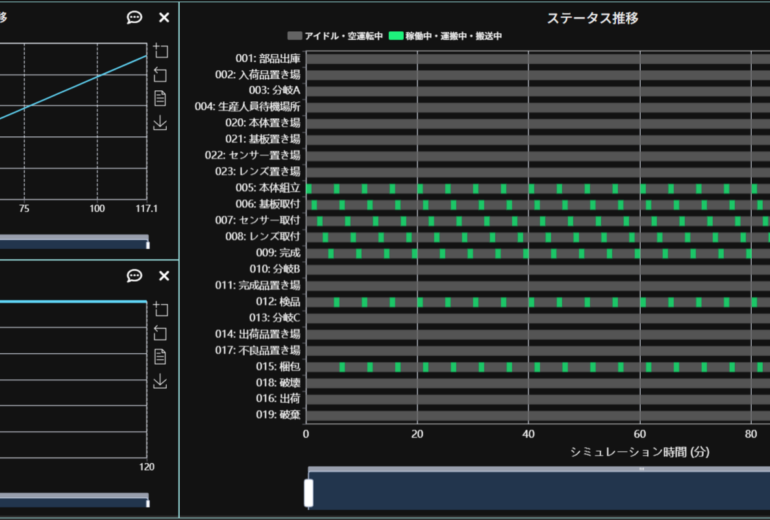

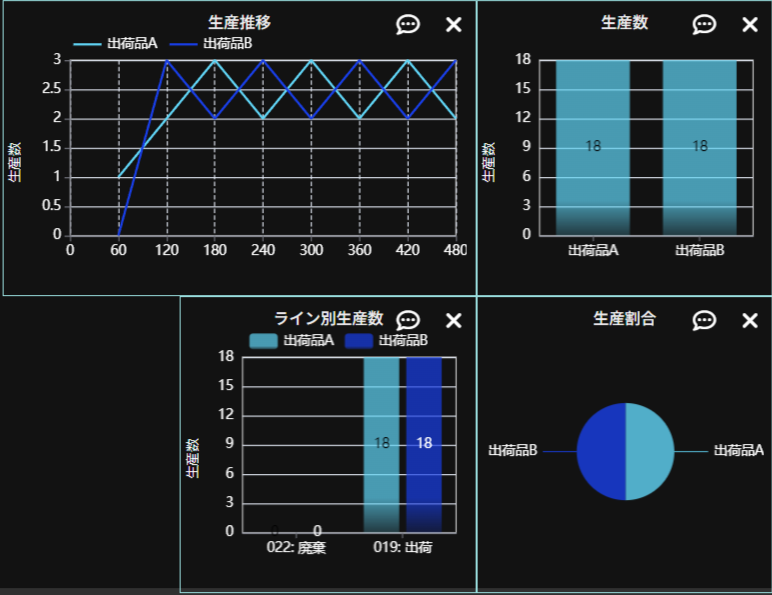

モデルを作成したらシミュレーションを行います。今回はシミュレーション時間を480分(8時間に)設定します。シミュレーションが終わると以下の画面が表示されます。*パーツの仕分けなどに乱数が含まれるため若干のずれが生じる可能性があります。

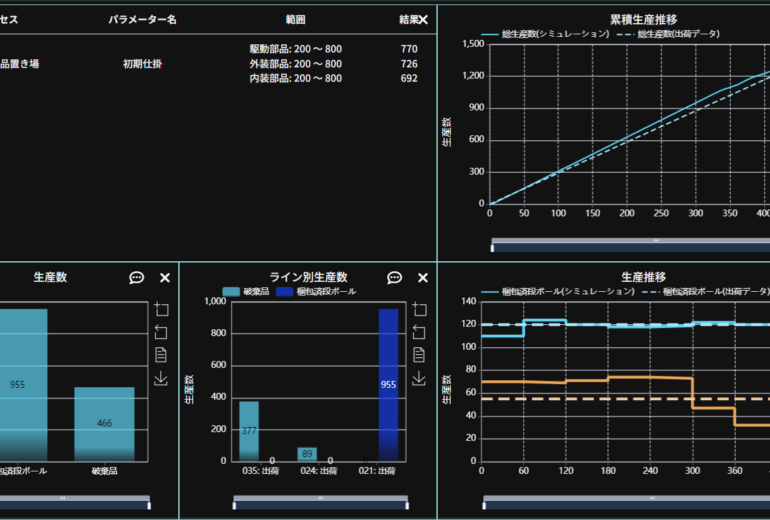

G-1とG-2、2つのセルの生産性が同じ場合には上記の結果のように出荷品Aと出荷品Bの生産数が同数となる結果となります。これは当然の結果なので、次に、セルG-2の方の生産性を悪化させることでシミュレーション結果がどうなるか見てみましょう。少々極端ですが、セルG-1に比べてセルG-2の各組立プロセスの処理時間を倍の時間とし、生産性を半分にします。この場合、以下のようにモデルの設定を変更します。

組立プロセス「024G-2本体組立」の処理時間を「2分」に修正

組立プロセス「025G-2基板取付」の処理時間を「10分」に修正

組立プロセス「026G-2センサー取付」の処理時間を「10分」に修正

組立プロセス「027G-2レンズ取付」の処理時間を「10分」に修正

組立プロセス「028G-2完成」の処理時間を「10分」に修正

セルG-2の生産性をセルG-1の半分とした場合、シミュレーション結果でもセルG-2での出荷品Bの生産数がセルG-1出荷品Aの半分となっていることが分かります。このように、現実の作業員の生産性を設定すると、シミュレーションの結果(見える化)が直ぐに得られ、評価できるので、標準生産数による管理と比べてより現実に近い生産計画を立てることが可能となります。*今回は組立プロセスの処理時間を直接設定しましたが、作業効率を設定することで生産性を考慮することも可能です。

なお、今回の記事では簡単のため、セルで生産される生産品目を1つに絞っていますが、組立プロセスのバリエーションを増やしたり、製品ごとに異なる処理時間を設定するなど、より細かな設定を行うことでシミュレーションをより現実に近づけていくことが可能です。

まとめ

今回はセル生産方式を例に取って、セルごと(作業員ごと)の生産性をシミュレーションに反映する(見える化する)方法の解説を行いました。assimeeはこのように生産品目のバリエーションや処理時間などの生産に関する条件を変えながら、繰り返し生産結果のシミュレーションを行うことで、最適な生産条件を探索することのできるツールです。特定の日に出勤している作業員のスキルに合わせたシミュレーションなどを簡単に行うことが可能なので、その結果を踏まえて綿密な生産計画を誰でも立てることが可能となります。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。