概要

バッチ搬送は一括搬送とも呼ばれ、一定の数量ごとにワークをまとめて搬送する方式です。バッチサイズを柔軟に変更できるため、搬送量に応じた調整が可能です。一方で、ある程度の量が貯まるまで搬送を行わないため、ラインの他のプロセスと同期が取りにくいというデメリットもあります。工場や物流現場での代表的な使用例として、AGVによる搬送やパレットとフォークリフトを使った搬送が挙げられます。今回のチュートリアルでは、バッチ搬送を組み込んだモデルを作成し、搬送条件を変えながらシミュレーションを行い、比較を行います。

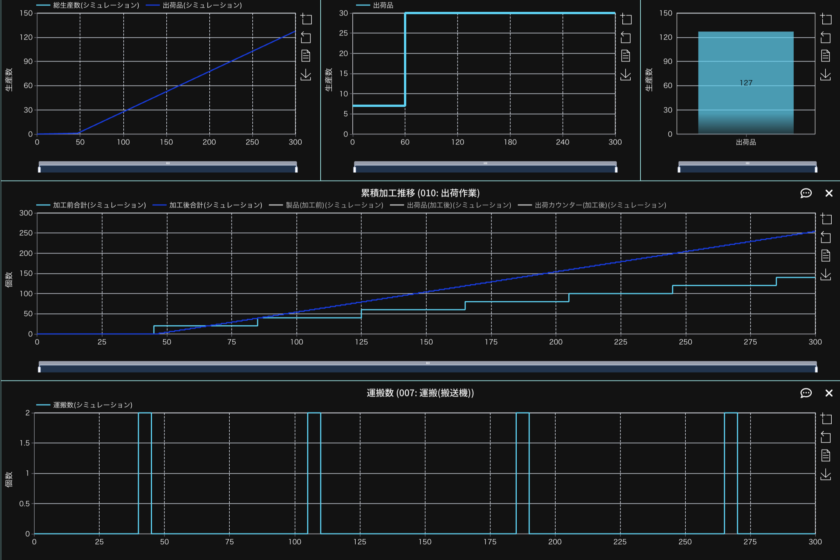

モデル

今回用意するモデルは以下のようになります。

このモデルは以下の3つの工程からなります。

- 組立工程

- 部品を1個あたり1分で製品に組立

- 搬送工程

- 製品を20個積みのパレットに積み替え

- AGVがパレットを片道5分で搬送(*搬送数については後述)

- 出荷工程

- 供給された製品をパレットからローダーで取り出し、1個あたり2分の処理時間で出荷

- 製品の在庫が10個以下になったら搬送注文を出す(*搬送発生条件、後述)

また、以下の3通りの搬送条件を設定します。現在の状態をシナリオ1と仮定し、バッチ搬送を導入した場合の効果を他の2つのシナリオと比較・検討します。

*これらの条件は同じモデルのパラメーター設定の範囲内で実現可能となっています。

| シナリオ1 (今の状態) | シナリオ2 | シナリオ3 | |

| 搬送1回あたりの製品数 | 20から40(1から2パレット) | 1バッチ= 40(2パレット) | 1バッチ= 60(3パレット) |

| 搬送条件 | 初回以降は必ず30分に1回の定期搬送 | 製品の在庫が10個以下となったら搬送注文を出す | 製品の在庫が10個以下となったら搬送注文を出す |

シナリオ1はバッチ搬送ではなく、搬送時にパレット置き場にあるパレットを可能な限り積み込みます。さらに、初回搬送後は30分に1回の間隔で定期的に搬送を行います。

一方、シナリオ2とシナリオ3はバッチ搬送を採用しています。出荷工程における製品の在庫が10個を下回ったタイミングで搬送指示を出し、1バッチ分を搬送します。シナリオ2とシナリオ3の違いは「1バッチあたりの搬送数量」であり、シナリオ2は40個(2パレット)、シナリオ3は60個(3パレット)に設定されています。

STEP1 プロセス図の作成

入荷プロセス:

特に変更なし

置き場プロセス:

プロセス名を「入荷品置き場」に変更

組立プロセス:

プロセス名を「製品組立」に変更

置き場プロセス:

プロセス名を「完成品置き場」に変更

加工プロセス:

プロセス名を「パレット積み替え」に変更

置き場プロセス:

プロセス名を「パレット置き場」に変更

搬送プロセス(搬送機):

特に変更なし

置き場プロセス:

プロセス名を「パレット置き場」に変更

加工プロセス:

プロセス名を「ローダー」に変更

加工プロセス:

プロセス名を「出荷作業」に変更

分岐プロセス:

名称変更なし

分岐先として2つのプロセスを設置:

出荷プロセス:

プロセス名「出荷」に変更

置き場プロセス:

プロセス名を「カウンター」に変更

置き場プロセス(再掲):

プロセス名を「カウンター」に変更

加工プロセス:

プロセス名を「発注指示」に変更

分岐プロセス:

名称変更なし

分岐先として1つのプロセスを設置(ループ):

置き場プロセス(既存):

プロセス名「カウンター」へ接続

STEP2 パラメーターの設定

シナリオ1の場合から設定を解説します。

シナリオ1:

001入荷:

入荷品目:部品、

個数:100個、

時間間隔:100分

002入荷品置き場:

容量:0個

003製品組立:

1回あたりの処理時間:1分

対象品目:部品、個数:1個

出荷品目:製品、個数:1個

004完成品置き場:

容量:0個

005パレット積み替え:

1回あたりの処理時間:0分

対象品目:製品、個数:20個

出荷品目:製品パレット、個数:1個

006パレット置き場:

容量:10個

007搬送:

最大積載量:2個

台数:1台

搬送時間:往路5分、復路25分

008パレット置き場:

容量:10個

009ローダー:

1回あたりの処理時間:0分

対象品目:製品パレット、個数:1個

出荷品目:製品、個数:20個

010出荷作業:

1回あたりの処理時間:2分

対象品目:製品、個数:1個

出荷品目その1:出荷品、個数:1個

出荷品目その2:出荷カウンター、個数:1個

011分岐:

1回あたりの処理時間:0分

分岐条件1:出荷品を012出荷へ

分岐条件2:出荷カウンターを013カウンターへ

012出荷:

特に設定なし

シナリオ1では以下のプロセスは必要ありませんが、シナリオ2、シナリオ3とモデルを共用にするために配置と設定を行っています。

013カウンター:

容量:0個

初期仕掛:発注パス、個数:1個

014発注指示:

パターン1:

1回あたりの処理時間:0分

対象品目その1:発注パス、個数:1個

対象品目その2:出荷カウンター、個数:20個

出力品目:発注中、個数:1個

パターン2:

1回あたりの処理時間:0分

対象品目:発注中、個数:1個

出力品目:発注パス、個数:1個

015分岐:

1回あたりの処理時間:0分

分岐条件1:発注中を013カウンターへ

分岐条件2:発注パスを013カウンターへ

シナリオ2:

シナリオ1からの変更点は以下の通りです。

005パレット積み替え:

1回あたりの処理時間:0分

対象品目その1:製品、個数:40個

対象品目その2:発注指示、個数:1個

出荷品目:製品パレット、個数:2個

007搬送

最大積載量:2個

台数:1台

搬送時間:5分(往路復路とも同じ時間)

013カウンター:

容量:0個

初期仕掛:発注パス、個数:1個

014発注指示:

パターン1

1回あたりの処理時間:0分

対象品目その1:発注パス、個数:1個

対象品目その2:出荷カウンター、個数:30個

出力品目その1:発注指示、個数:1個

出力品目その2:発注中、個数:1個

パターン2

1回あたりの処理時間:0分

対象品目その1:発注中、個数:1個

対象品目その2:出荷カウンター、個数:10個

出力品目:発注パス、個数:1個

015分岐:

1回あたりの処理時間:0分

分岐条件1:発注中を013カウンターへ

分岐条件2:発注パスを013カウンターへ

分岐条件3:発注指示を005パレット積み替えへ

シナリオ3:

シナリオ1からの変更点は以下の通りです。

005パレット積み替え:

1回あたりの処理時間:0分

対象品目その1:製品、個数:60個

対象品目その2:発注指示、個数:1個

出荷品目:製品パレット、個数:3個

007搬送:

最大積載量:3個

台数:1台

搬送時間:5分(往路復路とも同じ時間)

014発注指示:

パターン1

1回あたりの処理時間:0分

対象品目その1:発注パス、個数:1個

対象品目その2:出荷カウンター、個数:50個(特に注意)

出力品目その1:発注指示、個数:1個

出力品目その2:発注中、個数:1個

パターン2

1回あたりの処理時間:0分

対象品目その1:発注中、個数:1個

対象品目その2:出荷カウンター、個数:10個

出力品目:発注パス、個数:1個

015分岐:

1回あたりの処理時間:0分

分岐条件1:発注中を013カウンターへ

分岐条件2:発注パスを013カウンターへ

分岐条件3:発注指示を005パレット積み替えへ

シミュレーションと分析

3つのモデルが完成したら、シミュレーションを行います。シミュレーション結果は以下の通りとなりました。

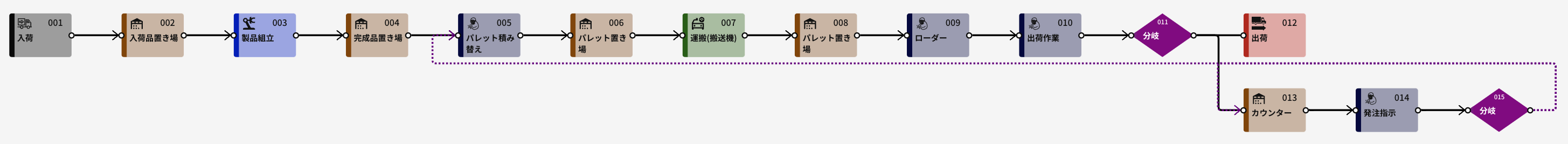

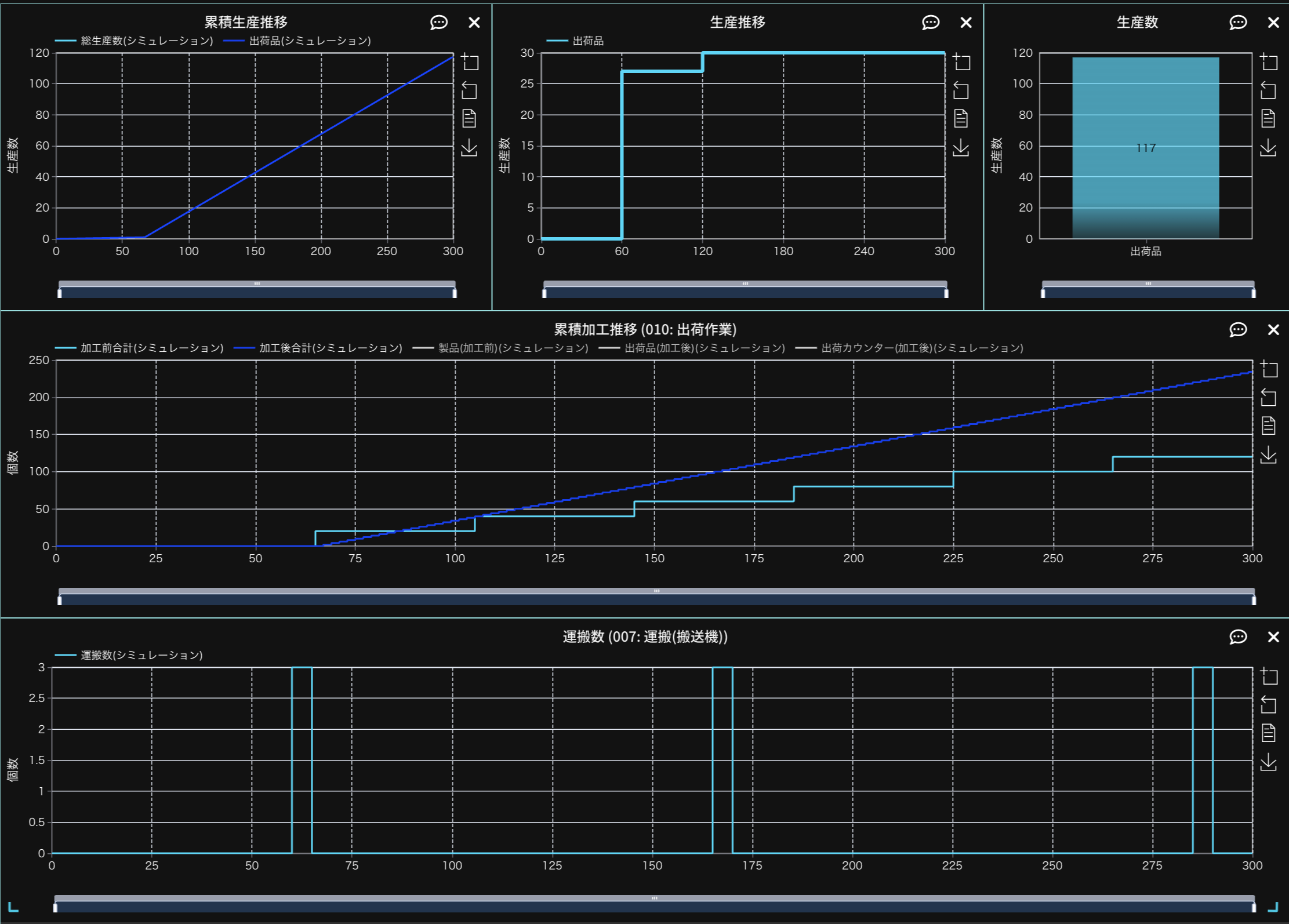

シナリオ1のシミュレーション結果

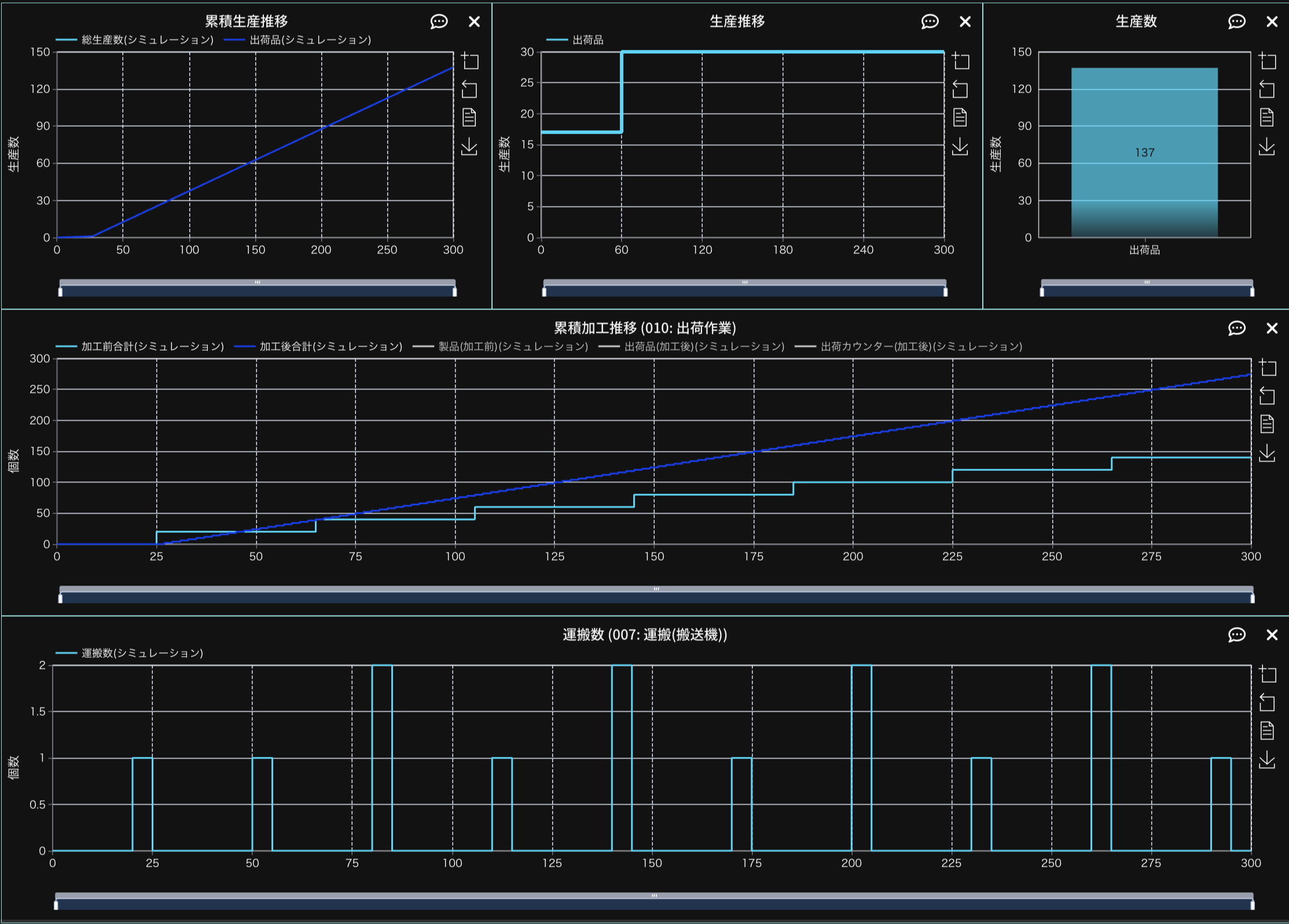

シナリオ2のシミュレーション結果

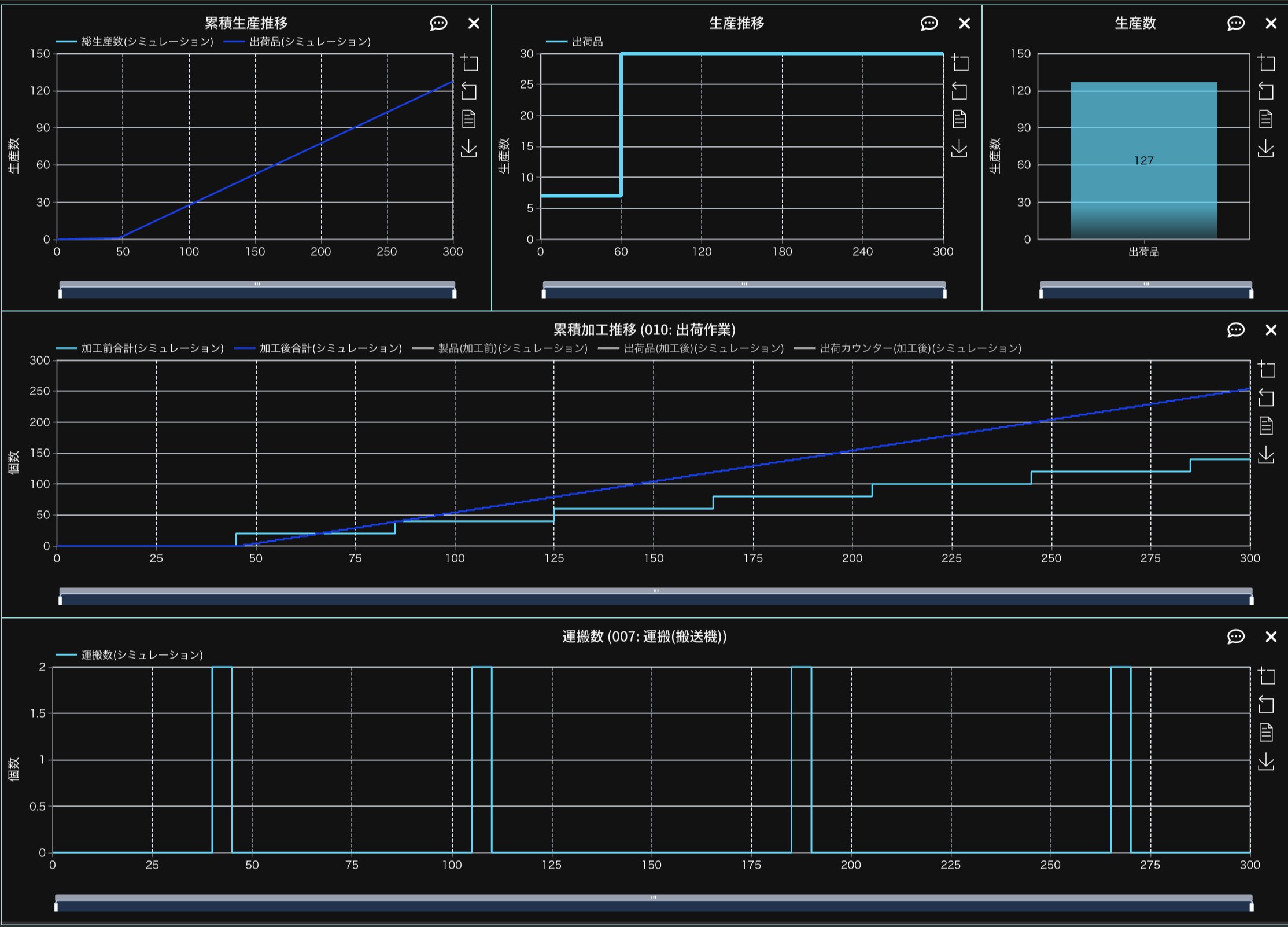

シナリオ3のシミュレーション結果

シミュレーショ結果の分析

シミュレーションの結果、どのシナリオでも生産停止などの大きな問題は発生しませんでした。生産数(出荷数)と搬送回数に注目すると以下のようになります。

| シナリオ1 (今の状態) | シナリオ2 | シナリオ3 | |

| 搬送1回あたりの製品数 | 20から40(1から2パレット) | 1バッチ= 40(2パレット) | 1バッチ= 60(3パレット) |

| 搬送条件 | 初回以降は必ず30分に1回の定期搬送 | 製品の在庫が10個以下となったら搬送注文を出す | 製品の在庫が10個以下となったら搬送注文を出す |

| 搬送回数 | 10 | 4 | 3 |

| 出荷数 | 132 | 127 | 117 |

出荷数

出荷数に注目すると、シナリオ1 > シナリオ2 > シナリオ3 の順になります。これは、バッチ搬送では1バッチ分の製品が貯まるまで時間がかかるため、搬送や出荷のタイミングが遅れ、結果として出荷数がやや減少するためです。

搬送回数

搬送回数に注目すると、出荷数と同様に シナリオ1 > シナリオ2 > シナリオ3 の順で多くなります。これは、シナリオ1が最も小口で搬送するためですが、シナリオ3と比べると搬送回数は3倍も多くなります。

実際の運用を考えると、搬送回数を減らしたい場合は、定期搬送よりもバッチ搬送が適しています。バッチ搬送では搬送や出荷のタイミングが遅れることがありますが、出荷工程に中間在庫を配置することで回避可能です。また、中間在庫のスペースに応じてバッチサイズを調整すれば、搬送回数を抑えた効率的な出荷が実現できます。

一方で、中間在庫を置くスペースがない場合は搬送回数が増えるため、定期的な搬送が適しています。これにより、出荷のタイミングを早めつつ、出荷数を維持することが可能になります。

このように、assimeeを活用することで、現場の要件に合った搬送条件を事前に検討しやすくなります。今回は取り上げませんでしたが、製品不足への対策や故障発生時のシミュレーションなど、さまざまな条件下での検証も可能です。

まとめ

生産や物流の現場でよく使われるバッチ搬送について、シミュレーションを活用し、搬送条件を変えることで最適な運用方法を選ぶ手法を解説しました。assimeeはプログラムの知識がなくても直感的にシミュレーションモデルを作成し、実行・分析ができるツールです。また、インターネット環境さえあればPC上で利用できるため、日常の業務でも手軽に活用できるのが特徴です。シミュレーションを通じて、搬送の効率化やコスト削減につながる最適な条件を見つけることが可能です。