概要

このチュートリアル記事では、ジョブショップ生産方式のモデルを作成し、シミュレーションを通じて生産工程の稼働状況を「見える化」する方法を解説します。ジョブショップ生産方式は、少量多品種の製品生産に適した方式であり、以下のメリットとデメリットがあります。

メリット

- 多様な製品の生産に対応可能

- 高いカスタマイズ性:顧客の個別要求を反映した製品生産が可能

- 低コストの設備:小規模な設備で生産体制を構築できる

- 作業者のスキル向上:多様な作業を経験できるためモチベーションが高まり、スキルも向上しやすい

デメリット

- 生産計画の複雑化:管理が難しい

- 生産効率の低下:それぞれのショップ内で仮在庫置き場への移動が発生するなど同じ動作が繰り返されるため、リードタイムが長くなり、ボトルネックが発生しやすい

- 高スキルの要求:作業者に多様かつ高度なスキルが求められる

- 汎用機械の必要性:特定の工程に特化しない設備が必要

- 在庫の増加:多品種生産に対応するため在庫が多くなる

この方式は、生産する製品間の仕様が大きく異なる場合に適しており、特に以下の分野で採用されています。

- 金属加工

- 機械加工

- 家具製造業

- 修理業

ジョブショップ生産方式の特性を理解し、適切な管理を行うことで、少量多品種の生産ニーズに対応する効果的な生産体制を構築することが可能です。

モデル

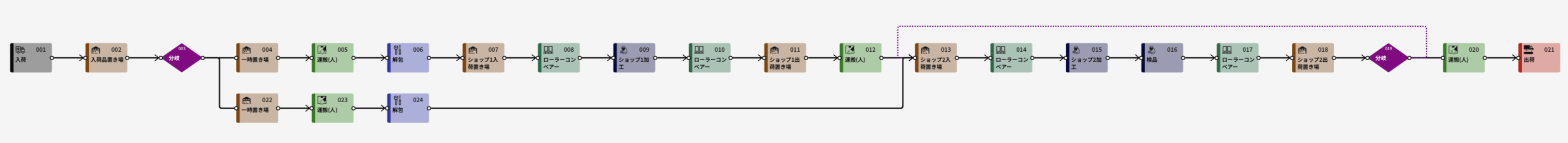

今回は以下のようなモデルを作成します。

このモデルでは、2つのショップを持つジョブショップ生産方式の生産工程を再現しています。ジョブショップ生産方式では、各ショップ内部での生産工程は以下のような流れになることが考えられます:

- 入荷置き場

- 作業スペースでの運搬

- 組立や加工作業

- 作業スペースでの運搬

- 出荷置き場

さらに、複数のショップがある場合には、ショップ間の運搬工程も加わります。そのため、ショップが2つある場合の工程は以下のようになります:

- ショップ1の入荷、運搬、加工

- ショップ1からショップ2への運搬

- ショップ2の入荷、運搬、加工

- 出荷置き場への運搬

今回、ショップ1では運搬と加工を並列に行うことが可能と想定しています。一方、ショップ2では片手作業ができないため、必ず1つずつ作業する形式を前提としています。

このように、それぞれのショップの特性を考慮したモデルを構築することができるので、現実に即したシミュレーションを行うことができます。

ショップ1(1人作業)

入荷置き場

作業スペースでの運搬

組立や加工作業

作業スペースでの運搬

出荷置き場

ショップ間の運搬

ショップ2(1人作業)

入荷置き場

作業スペースでの運搬

組立や加工作業

検品

作業スペースでの運搬

出荷置き場

このように一見して作業スペース内での運搬や置き場に関するプロセスが多くなっていることがわかります。それではモデルを作っていきましょう。

STEP1 プロセス図の作成

プロセスカードを設置し、設定することでモデルを作成して行きます。今回のモデルではフィードバックを利用して作業員Aと作業員Bが担当する作業ブロックを2つ作成します。

入荷プロセス:

特に変更なし

置き場プロセス:

プロセス名を「入荷品置き場」へ変更

分岐プロセス:

プロセス名を「分岐」へ変更

分岐先として2つのプロセスを設置:

置き場プロセス:

プロセス名を「一時置き場」へ変更

置き場プロセス:

プロセス名を「一時置き場」へ変更

以降は部品供給で解説

置き場プロセス(再掲):

プロセス名を「一時置き場」へ変更

運搬プロセス(人):

プロセス名を「運搬(人)」へ変更

作業プロセス:

プロセス名を「開包」へ変更

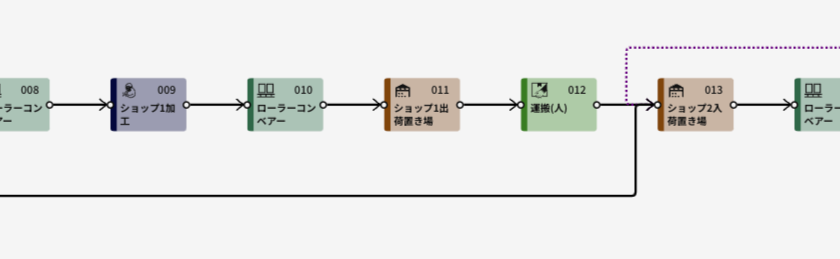

ショップ1

置き場プロセス:

プロセス名を「ショップ1入荷置き場」へ変更

ローラーコンベアー:

プロセス名を「ローラーコンベアー」へ変更

加工プロセス:

プロセス名を「ショップ1加工」へ変更

ローラーコンベアー:

プロセス名を「ローラーコンベアー」へ変更

置き場プロセス:

プロセス名を「ショップ1出荷置き場」へ変更

運搬プロセス(人):

プロセス名を「運搬(人)」へ変更

ショップ2

置き場プロセス:

プロセス名を「ショップ2入荷置き場」へ変更

ローラーコンベアー:

プロセス名を「ローラーコンベアー」へ変更

加工プロセス:

プロセス名を「ショップ2加工」へ変更

加工プロセス:

プロセス名を「検品」へ変更

ローラーコンベアー:

プロセス名を「ローラーコンベアー」へ変更

置き場プロセス:

プロセス名を「ショップ2出荷置き場」へ変更

分岐プロセス:

プロセス名を「分岐」へ変更

「ショップ2入荷置き場」へ接続

分岐先として2つのプロセスへ接続:

運搬プロセス(人):

プロセス名を「運搬(人)」へ変更

置き場プロセス:

「ショップ2入荷置き場へ接続」

出荷プロセス:

特に変更なし

部品供給

置き場プロセス(再掲):

プロセス名を「一時置き場」へ変更

運搬プロセス(人):

プロセス名を「運搬(人)」へ変更

作業プロセス:

プロセス名を「解包」へ変更

「ショップ2入荷置き場へ接続」

STEP2 パラメーターの設定

001入荷:

詳細設定から入荷するパーツを3種類、以下のように設定します。

1つ目:品目「部品A」、個数「5個」、入荷間隔「10分」、

2つ目:品目「部品B」、個数「10個」、入荷間隔「10分」、

3つ目:品目「部品C」、個数「20個」、入荷間隔「10分」

002入荷品置き場:

容量を「10000個」と設定

003分岐:

1回あたりの処理時間を「0分」と設定

以下の3つの分岐条件を設定

分岐条件:

条件1:

・対象品目:部品A

・送り先:004一時置き場

条件2:

・対象品目:部品B

・送り先:004一時置き場

条件3:

・対象品目:部品C

・送り先:022一時置き場C

004一時置き場:

容量を「100個」と設定

005運搬(人):

最大積荷個数を「100個」、人数を「1人」、搬送時間を「5分」と設定

006解包:

1回あたりの処理時間を「0分」と設定

対象品目:「部品A」5個、「部品B」10個

ショップ1

007ショップ1入荷置き場:

容量を「1000個」と設定

008ローラーコンベアー:

搬送時間を「1分」、最大積荷個数を「10個」と設定

009ショップ1加工:

1回あたりの処理時間を「10分」と設定

対象品目:「部品A」1個、「部品B」2個

出力品目:「中間製品」1個

010ローラーコンベアー:

搬送時間を「1分」、最大積荷個数を「10個」と設定

011ショップ1出荷置き場:

容量を「1000個」と設定

012運搬(人):

最大積荷個数を「100個」、人数を「1人」、搬送時間を「1分」と設定

ショップ2

013ショップ2入荷置き場:

容量を「1000個」と設定

初期仕掛を「生産伝票」、個数を「1個」と設定

014ローラーコンベアー:

搬送時間を「1分」、最大積荷個数を「10個」と設定

015ショップ2加工:

1回あたりの処理時間を「10分」と設定

対象品目:「部品C」4個、「中間製品」1個、「生産伝票」1個

出力品目:「製品」1個

016検品:

1回あたりの処理時間を「10分」と設定

対象品目:「製品」1個

出力品目:「製品」1個、「出荷伝票」1個

017ローラーコンベアー:

搬送時間を「1分」、最大積荷個数を「10個」と設定

018ショップ1出荷置き場:

容量を「1000個」と設定

019分岐:

1回あたりの処理時間を「0分」と設定

以下の2つの分岐条件を設定

分岐条件:

条件1:

・対象品目:製品

・送り先:020運搬(人)

条件2:

・対象品目:生産伝票

・送り先:013ショップ2入荷置き場

020運搬(人):

最大積荷個数を「100個」、人数を「1人」、搬送時間を「5分」と設定

021出荷:

特に変更なし

部品供給

022一時置き場:

容量を「1000個」と設定

023運搬(人):

最大積荷個数を「100個」、人数を「1人」、搬送時間を「5分」と設定

024解包:

1回あたりの処理時間を「0分」と設定

対象品目:「部品C」20個

シミュレーションによる見える化

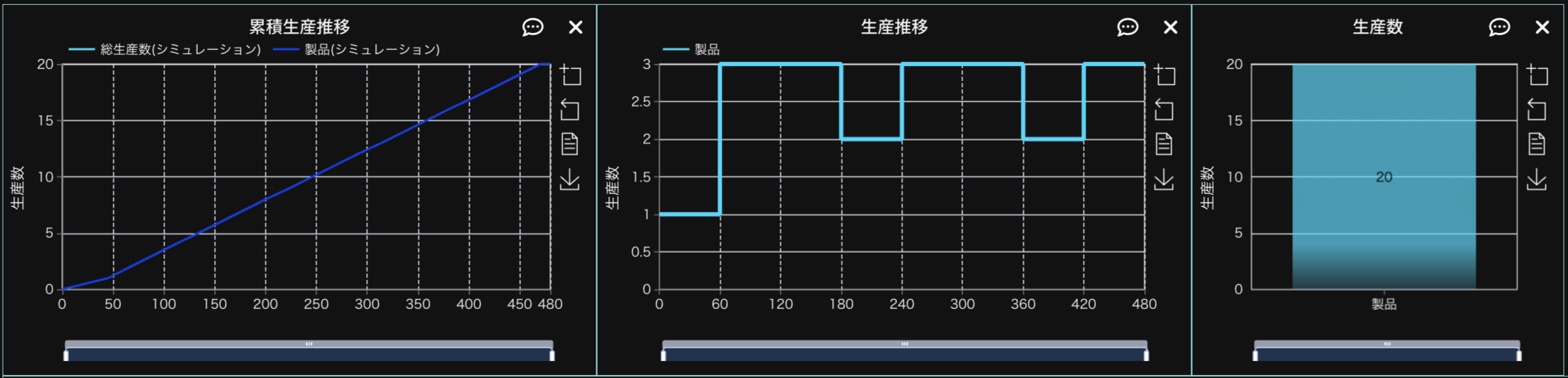

モデルの作成が終了したら、シミュレーションを行います。今回はシミュレーション時間を480分に設定してシミュレーションを行いました。シミュレーション結果は以下のようになります。

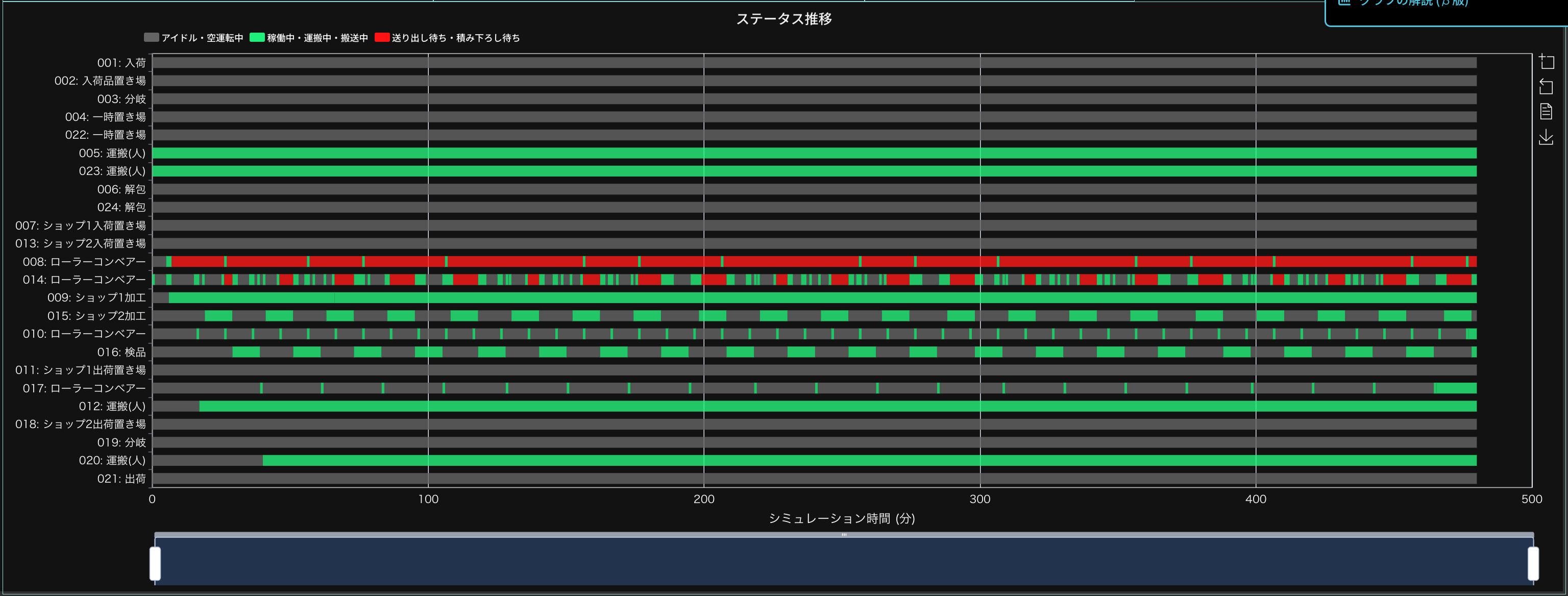

シミュレーションを行うと以下のように各プロセスのステータス推移を確認することも可能です。

ジョブショップ生産方式のデメリットとしては、「同じ作業が繰り返される」点が挙げられます。例えば、ショップ内で運搬(ローラーコンベア)の作業が何度も繰り返されており、そのためやや複雑なモデルになっていることがわかります。

まとめ

この記事では、ジョブショップ生産方式のモデルを作成し、シミュレーションとその結果の分析を通じて、プロセスの稼働状況を「見える化」する方法を解説しました。assimeeを活用することで、さまざまな生産方式のモデルを作成し、シミュレーションを実施することが可能です。これにより、問題点や改善点を効率的に発見できるだけでなく、ラインの組み替えテストなどを誰でも簡単に行うことができます。