概要

物流倉庫モデル作成の4回目となる今回は、通信販売業で多く利用されているFC(フルフィルメントセンター)型物流倉庫を再現したモデルを作成します。FC(フルフィルメントセンター)は、ECサイトや電話、郵便などを通じて消費者からの注文を受け、受注処理から集荷、梱包、配送、返品対応までを一括して担う物流拠点です。さらに、商品の発注管理や在庫管理、顧客データ管理といった業務も含め、いわゆる「フルフィルメント業務」を包括的に行う点が大きな特徴です。

近年では、Amazonに代表されるように、自社商品の販売だけでなく、他の小売業者から物流業務を受託して運営されるFCも増えており、その運用形態はますます複雑化しています。その中でも倉庫内業務は、入荷時の検品・入庫、出荷時のピッキング・梱包・発送に加え、品質保証やピッキングミス対応など、多くの判断と分岐を伴うプロセスで構成されています。

本記事では、FC型物流倉庫の特徴である「検査による合否分岐」や「ピッキングミス発生時の上流工程への還流」といった要素を盛り込んだモデルを作成します。これにより、単純な入出庫モデルでは表現できない、実際のEC物流に近い挙動をシミュレーション上で再現し、複雑な業務プロセスをどのようにモデル化できるかを解説していきます。

モデル

FCを例にとったモデルの作成を解説します。今回は上流プロセスへの還流機能を使用します。これにより更に多彩なモデルの作成が可能となります。今回のモデルは大規模なモデルとなるので、各プロセスに分けて解説を行います。

入荷プロセス

入荷ブロックでは、倉庫に到着した商品の初期処理を行います。

入荷後すぐに検品できるよう、解包(分解)工程を含めた構成とし、以下の流れとします。

入荷 → 置き場 → 分解 → 検品 → 分岐

到着品検品を行い、次工程で合格品と不合格品に分けて処理します。

入荷検査プロセス

到着品検品の結果に応じて、商品を合格品と不合格品に分岐させます。

検品後工程として、分岐 → 置き場 → 運搬 → 分岐 の順にプロセスを配置し、検査に合格した商品は、次の入庫工程へ送るための流れを構成します。初期検品で不合格となった商品は、別ルートで廃棄処理へ送ります。

分岐「不良品取分」から分岐し、

入庫プロセス

検品を通過した商品は、品目別に倉庫へ入庫します。

ローラーコンベアー後に分岐を設け、お菓子・書籍・ゲームソフトの3品目に仕分けします。

(各品目共通)

置き場 → 作業 → 置き場

という構成で、品目別の入庫処理を行います。

出庫(ピッキング)と検査プロセス

各倉庫(お菓子・書籍・ゲームソフト)から商品を取り出し、出庫処理を行います。

3つの置き場から接続し、

組立(ピッキング) → 置き場 → 検品

の順でプロセスを配置します。

検品ではピッキングミスのチェックを行いいます。ピッキングミスが発生した商品は、分解して元の商品に戻し、上流工程へ還流させます。この還流処理が、今回のFCモデルの大きな特徴です。

置き場 → 検品 → 分岐

ピッキングチェックを通った商品は次に商品検査を行い結果に応じて、出荷工程または廃棄工程へ分岐します。

出荷ブロック

最終検査に合格した商品を梱包し、出荷方向別に仕分けします。

以下のようにプロセスを配置します。

置き場 → 運搬(人) → 組立(梱包) → 置き場 → 組立 → 置き場 → 分岐(3方向)

今回は、時間帯によって出荷先が変わる設定としています。一方で、検査で不合格となった商品は廃棄処理を行います。

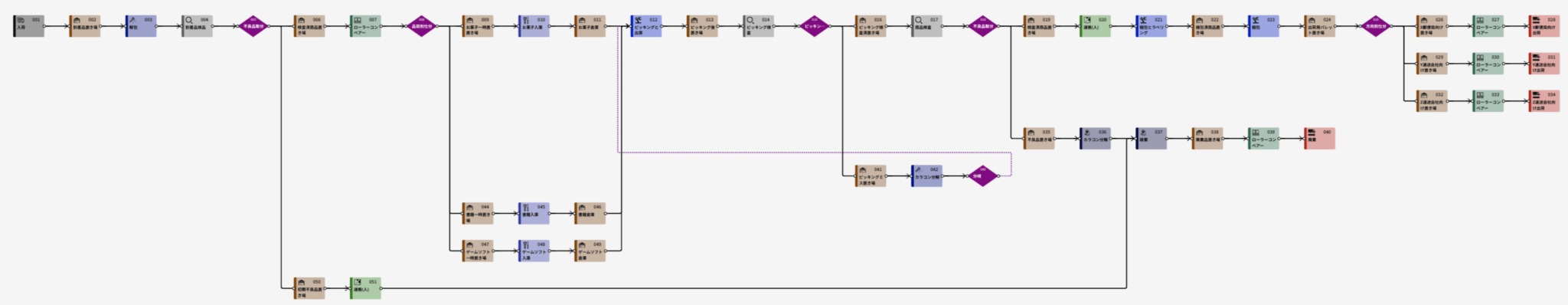

完成したモデルは以下の通りになります。

図:モデル

シミュレーション結果

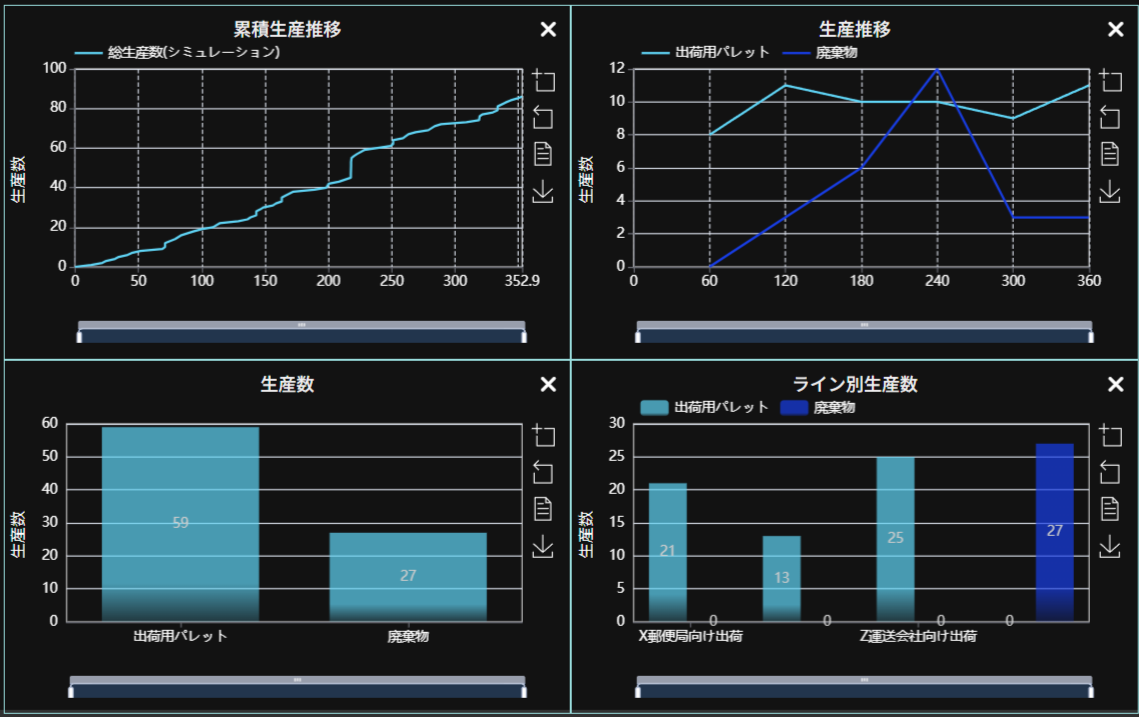

上記のモデルを作成した後、シミュレーション実行時間を360分に設定してシミュレーションを実行します。シミュレーション終了したら結果を確認します。今回は「累積生産推移」、「生産推移」、「背生産数」、「ライン別生産数」を選択すると、以下の画面が表示されます。

図:シミュレーション結果

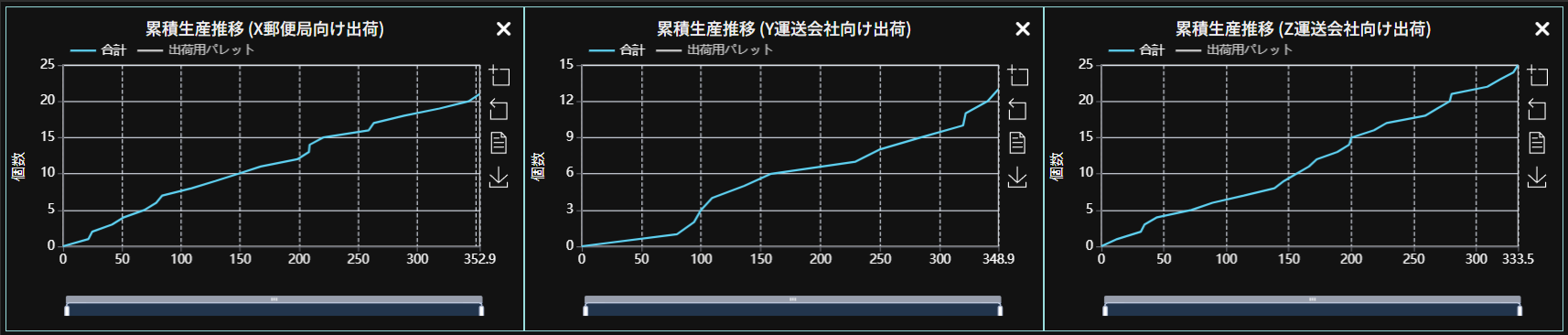

今回は3か所の出荷を用意しましたが、360分のシミュレーション時間のうち、出荷先をランダムに割り振っています。個別に確認してみましょう。

図:シミュレーション結果(出荷ごとの累積生産推移)

Y運送会社向けが他と比べてやや少なくなっていますが、これは出荷数が少ないこととランダムに振り分けが行われていることを考えると、変動の範囲内です。

まとめ

本記事では、物流倉庫モデル作成の最終回として、通信販売業で多く利用されるFC(フルフィルメントセンター)型物流倉庫のモデルを作成し、シミュレーションを行いました。FC型物流倉庫は、これまで扱ってきたTC型・DC型・PDC型と比べても工程数が多く、検査による分岐やピッキングミス時の還流処理など、非常に複雑な構成となっています。検品結果による合否分岐や、ピッキングミス発生時に上流工程へ戻す還流処理を取り入れることで、実際のEC物流に近い挙動を再現しました。シミュレーション結果を確認することで、出荷先ごとの生産数のばらつきや、ランダム要素による変動も含めた挙動を把握できることが分かります。

4回にわたって、物流業界でよく利用される倉庫形態(TC・DC・PDC・FC)のモデル作成を解説してきました。このようにassimeeでは、複雑な業務プロセスであっても、段階的に整理しながらモデル化し、シミュレーションによって全体像を可視化することが可能です。物流や製造プロセスの改善検討において、ぜひ活用ください。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。