概要

製造現場では、機械や作業者が短時間停止する現象が日常的に発生します。これを一般的に「チョコ停(チョコっと停止)」と呼びます。チョコ停の原因はさまざまで、たとえば以下のような場面で発生します:

- 部品の補充や入れ替え

- 工具や冶具の交換

- 作業者の一時離席

- ちょっとした調整や清掃

一度の停止時間はわずかでも、繰り返し発生することで全体の生産性に大きく影響を与えるため、改善活動では見逃せない要素です。今回の記事では、assimeeを用いてチョコ停(小停止)が組立ラインに与える影響をモデル化・シミュレーションし、生産数や工程間の影響を可視化する方法を解説します。

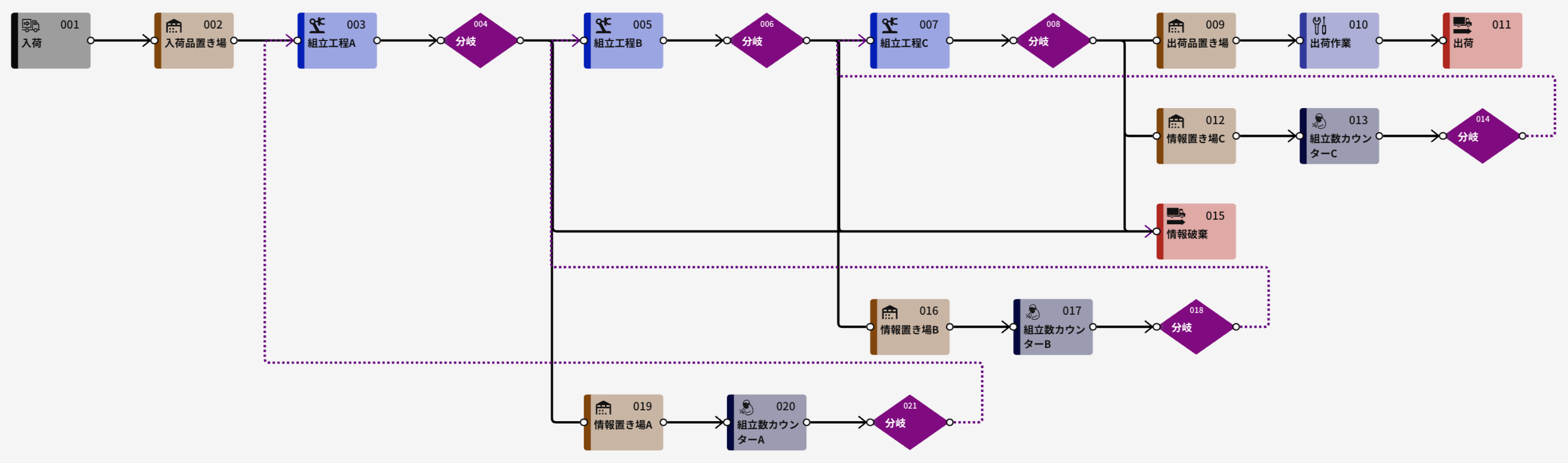

モデル

今回のモデルはした図の通りです。素材を3段階の組立工程(組立工程A→組立工程B→組立工程C)で加工して製品を完成させるラインを構築しています。

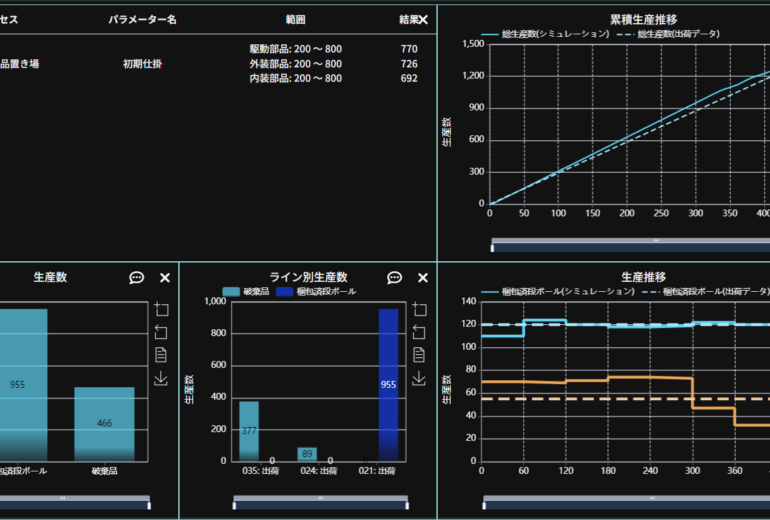

材料となる素材の入荷は8分の割合とし、計画上は60個の生産が可能です。各工程の処理条件は以下の表の通りです:

| 工程 | 処理時間 | チョコ停の発生条件 | 停止時間 |

| 組立工程A | 5 | 作業10回ごとに部品補充 | 5 |

| 組立工程B | 5 | 作業20回ごとに部品補充 | 10 |

| 組立工程C | 5 | 作業30回ごとに部品補充 | 5 |

各工程のチョコ停は部品補充作業を想定しています。チョコ停中は工程が完全に停止し、他の処理は進行しません

最後に、完成した製品は3個まとめて10分に1回の割合で出荷されます。

このモデルを通じて、異なる頻度と長さのチョコ停が工程にどのような影響を与えるのかを再現・分析します。

シミュレーション

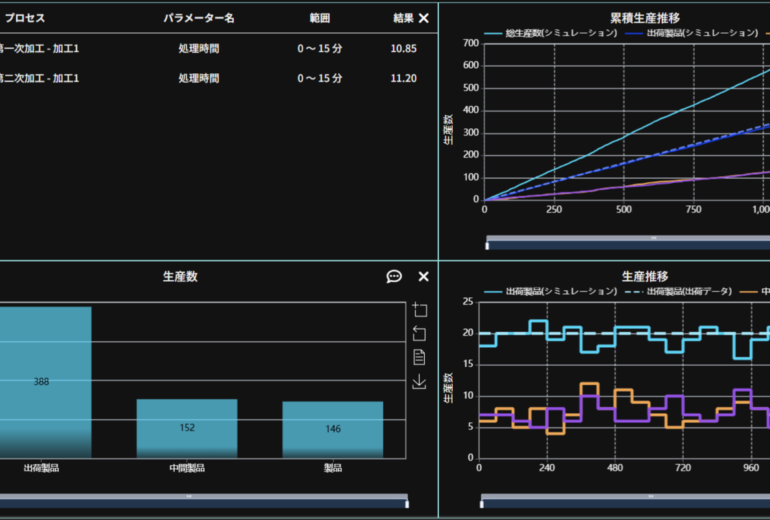

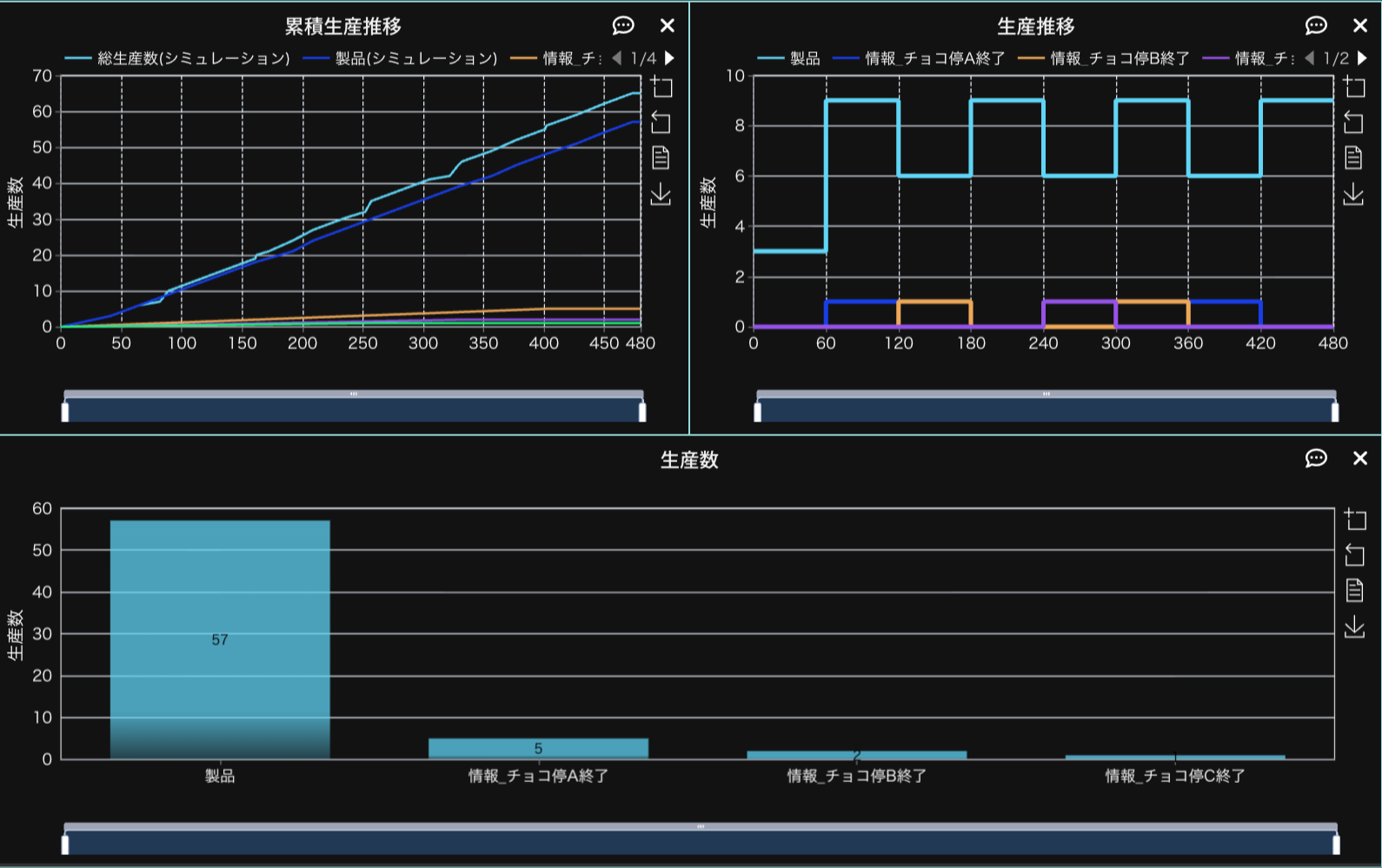

シミュレーションは480分間(8時間相当)で実施します。生産数とチョコ停の発生回数は以下の通りで、製品57個、組立工程Aのチョコ停5回、組立工程Bのチョコ停2回、組立工程Cのチョコ停が1回発生しました。

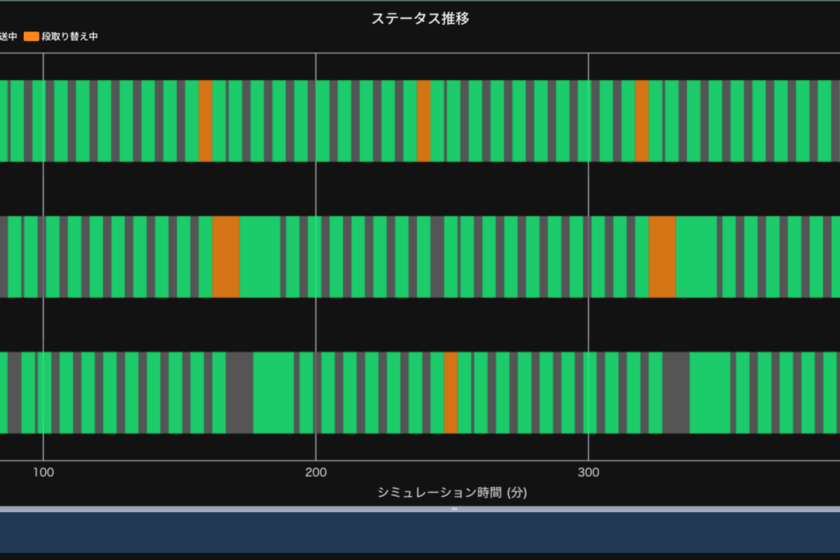

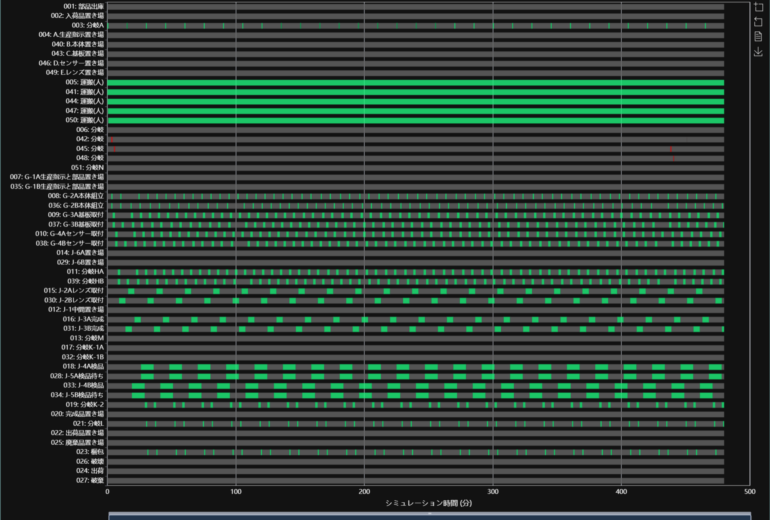

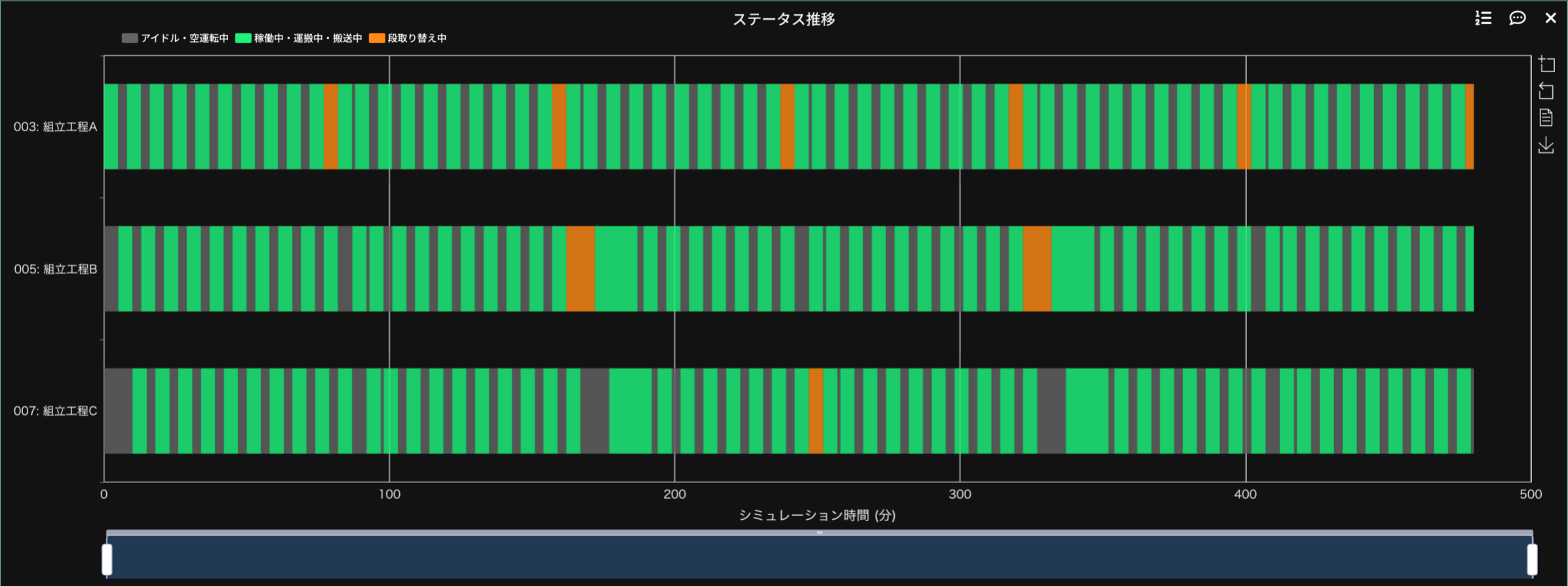

次にステータス推移を確認します。ステータス推移ではチョコ停の発生状況とチョコ停が他の工程に与える影響を可視化することが可能です。

ステータス推移を見ると、チョコ停が発生した時間帯が赤い棒で明確に可視化されています。これにより、どの工程がどのタイミングで停止していたのかが一目で分かります。今回は以下のことがわかりました。

- 組立Aでは10回ごとの5分停止が頻繁に現れ、最も多くのチョコ停が発生しています。

- 組立Bは20回ごとの10分停止、組立Cは30回ごとの5分停止となっており、発生頻度と停止時間のバランスの違いが可視化されています。

- 特に注目すべき点として、上流工程(工程AまたはB)でチョコ停が発生すると、下流の工程Cでも処理が止まるタイミングがあることが確認できました。これは、仕掛かり品が供給されなくなったことで、後工程が待機状態に入ったことを意味しています。

結果として、480分間での総生産数は、理論上の生産数(60個)よりも減少しており、チョコ停が生産数に直接影響を与えていることが示されています。

まとめ

今回の記事では、assimeeを活用して 部品供給のためのチョコ停(小停止)を伴う組立ラインのモデルを構築し、その影響をシミュレーションで分析しました。assimeeでは、「一定回数ごとに発生する定期的なチョコ停」を設定することができ、たとえば「100個加工したら1回5分停止」といったような条件も柔軟に再現できます。

このようなモデルを使うことで、

- チョコ停が全体のスループットにどれだけ影響しているか

- どの工程のチョコ停がボトルネックになっているか

- どこに改善余地があるか

といった点を、目に見える形で分析・比較・検証することが可能になります。

assimeeは、単にラインの動きを再現するだけでなく、こうした「実務上はよくあるが見過ごされがちな小さな停止」の影響を可視化し、現場改善に役立てるための強力なツールとして活用できます。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。