概要

今回の記事では、金属加工で多用される穴あけと切断の2つの加工に対応した複合加工機の動作を再現します。穴あけ切断複合機は、金属板などの材料に対して「穴あけ(孔開け)」と「切断」を1台で連続的に行える加工機械で、導入には以下のようなメリットがあります。

- 工程短縮と生産性向上

穴あけ・切断を1台で完結できるため、工程間のワーク搬送や再位置決めが不要となり、サイクルタイムが短縮される。 - 高精度な加工が可能

同じクランプ(固定)状態で加工が進むため、孔と外形の位置精度が非常に高くなる。精度のばらつきが抑えられ、後工程での修正も少なくて済む。 - 省人化・省スペース

1人のオペレーターで完結可能。設置スペースも1台分で済むため、工場内のレイアウト効率が向上する。

プログラムで制御されるため、大量生産だけでなく、少量多品種製造で、さまざまな部材形状にも柔軟に対応可能であり、さまざまな製造工程での導入が行われています。

参考情報:タケダ機械株式会社様HP

モデル

今回モデル化する複合加工機は以下の手順で作業が進むと想定します。

- ワークを複合機にセット

- ワークを切断

- ワークに2軸か3軸の穴あけ加工(ランダムにどちらかの加工が行われるように設定)

- ワークを複合機から搬送

以上の工程は同一の複合機上で行われるため、加工後の搬送が行われるまでは次のワークが搬入されないようにモデルを設定する必要があります。

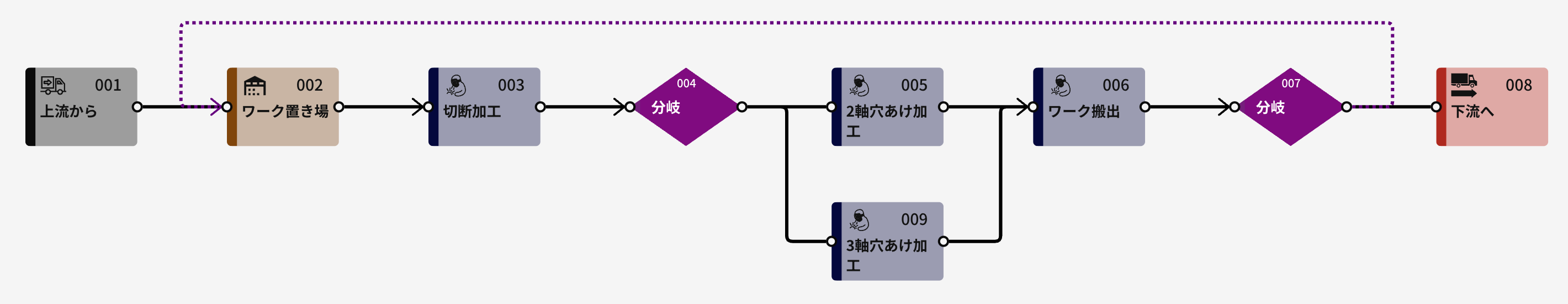

作成したモデルは以下の通りになります。

搬送後のループには、ワークが搬送完了したことを上流に伝える役割を担っており、その結果、複合機上には常に1つのワークだけが存在するようになっています。

シミュレーション

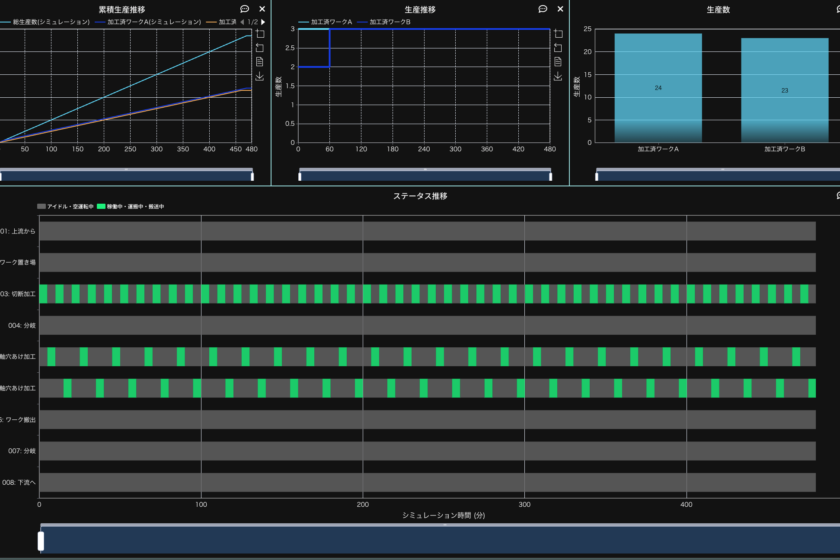

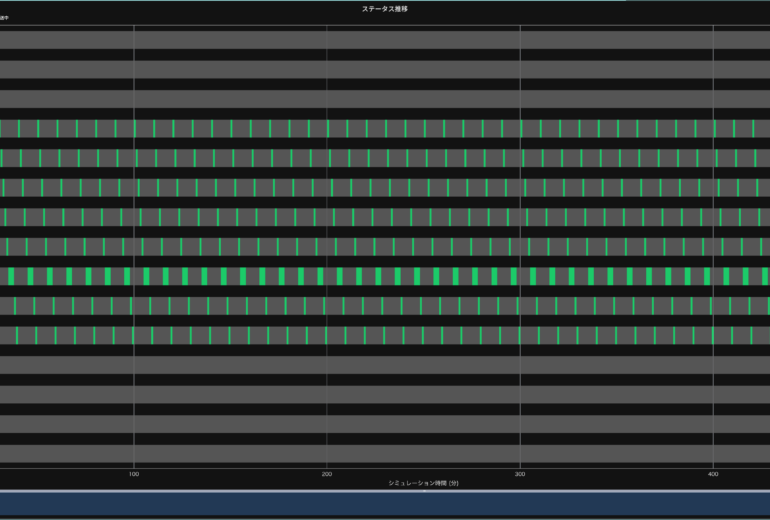

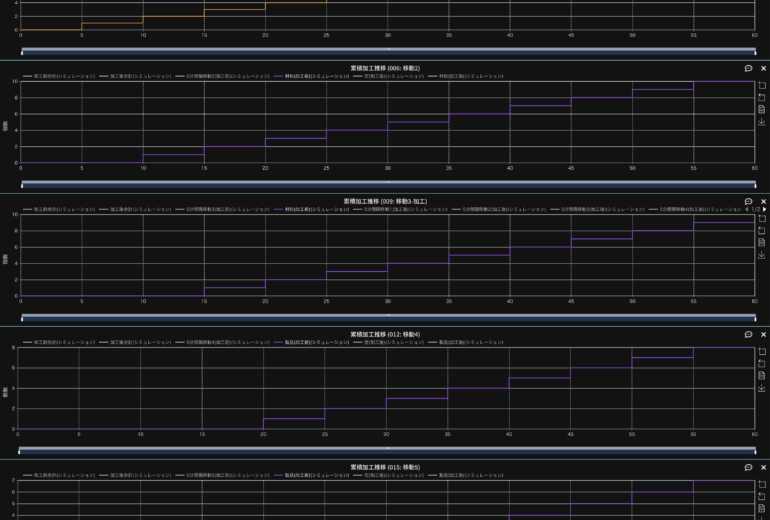

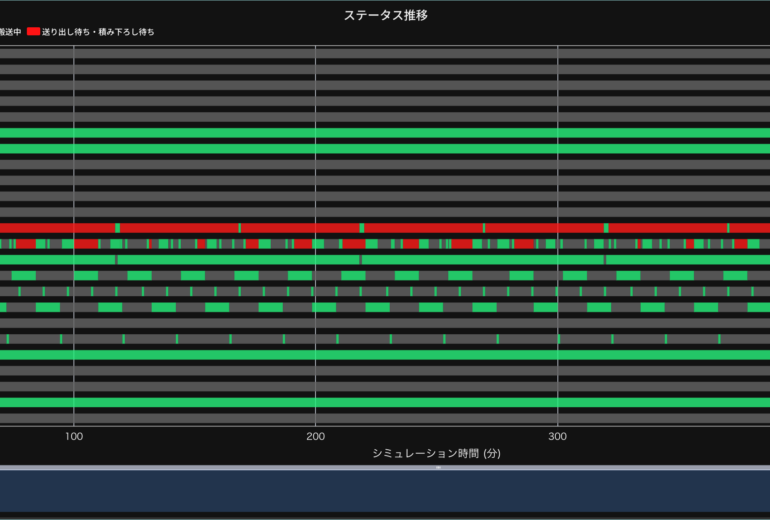

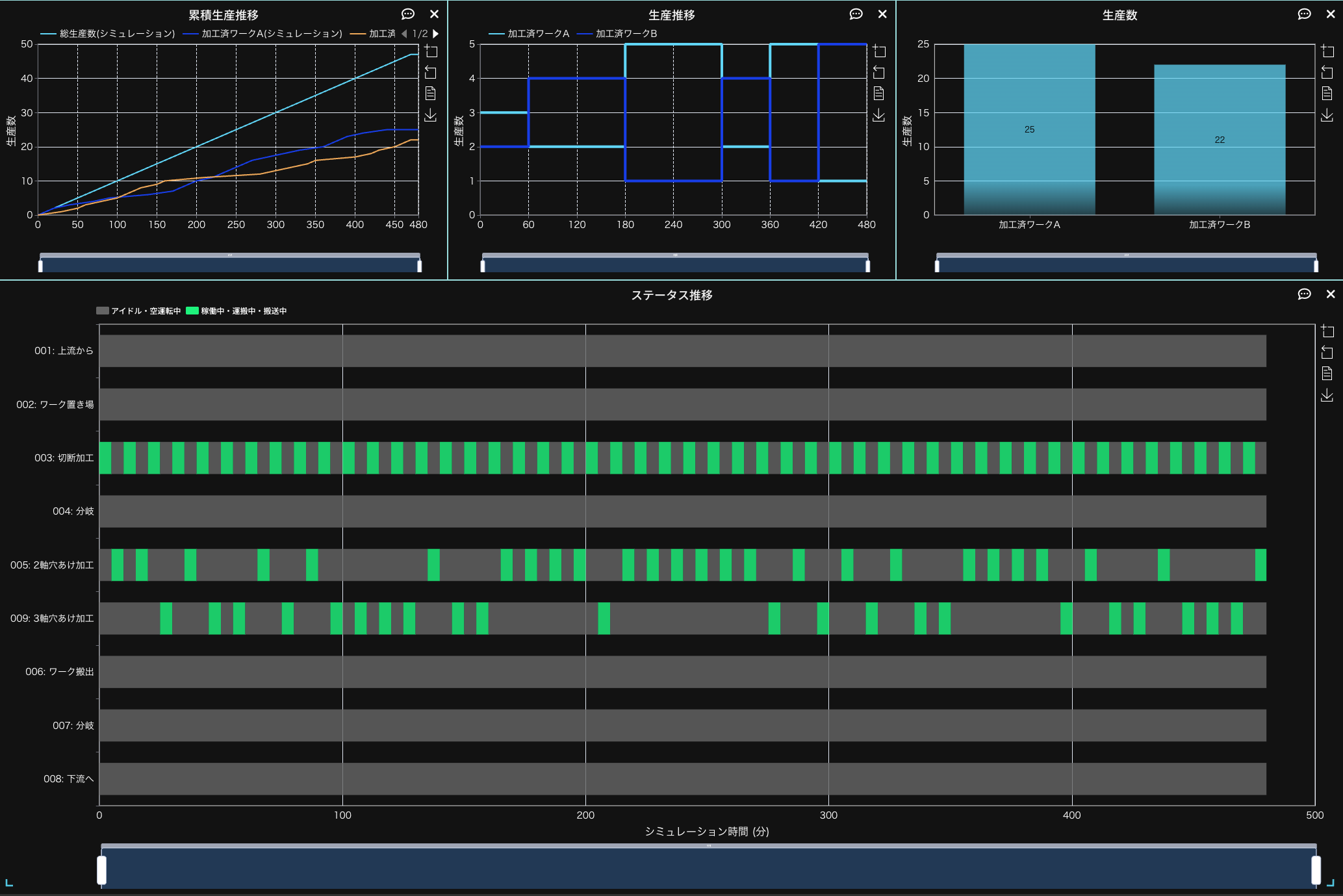

モデルの作成が終了したらシミュレーション時間を480分に設定し、シミュレーションを行います。以下のような結果が表示されます。

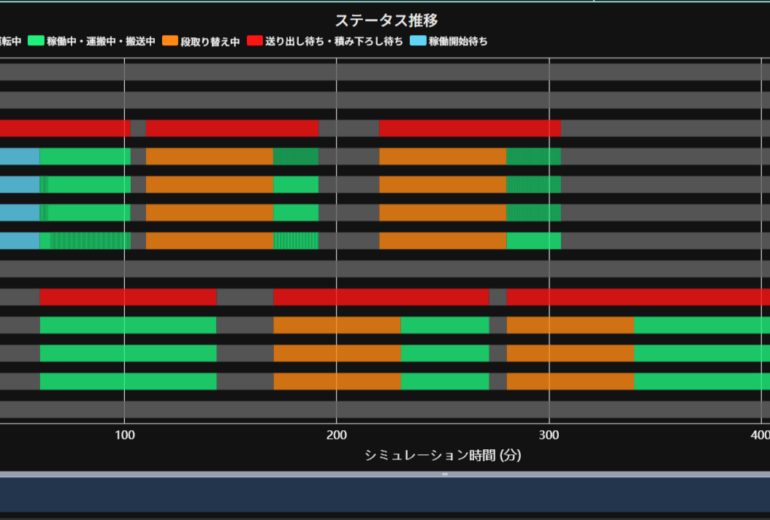

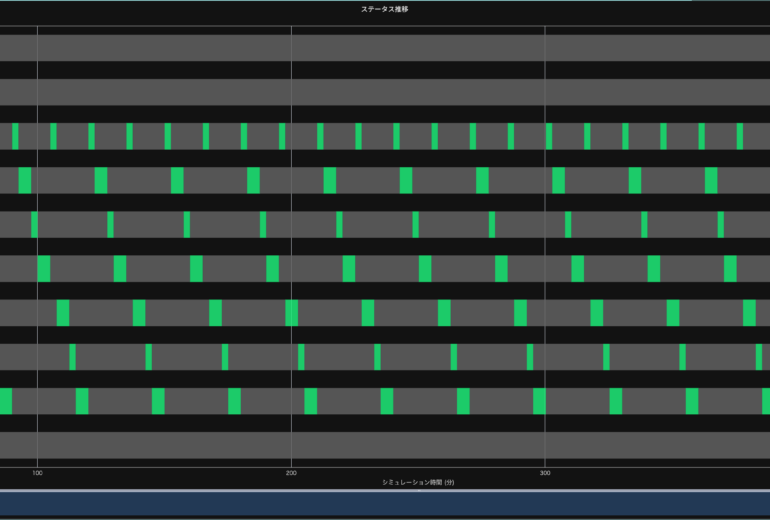

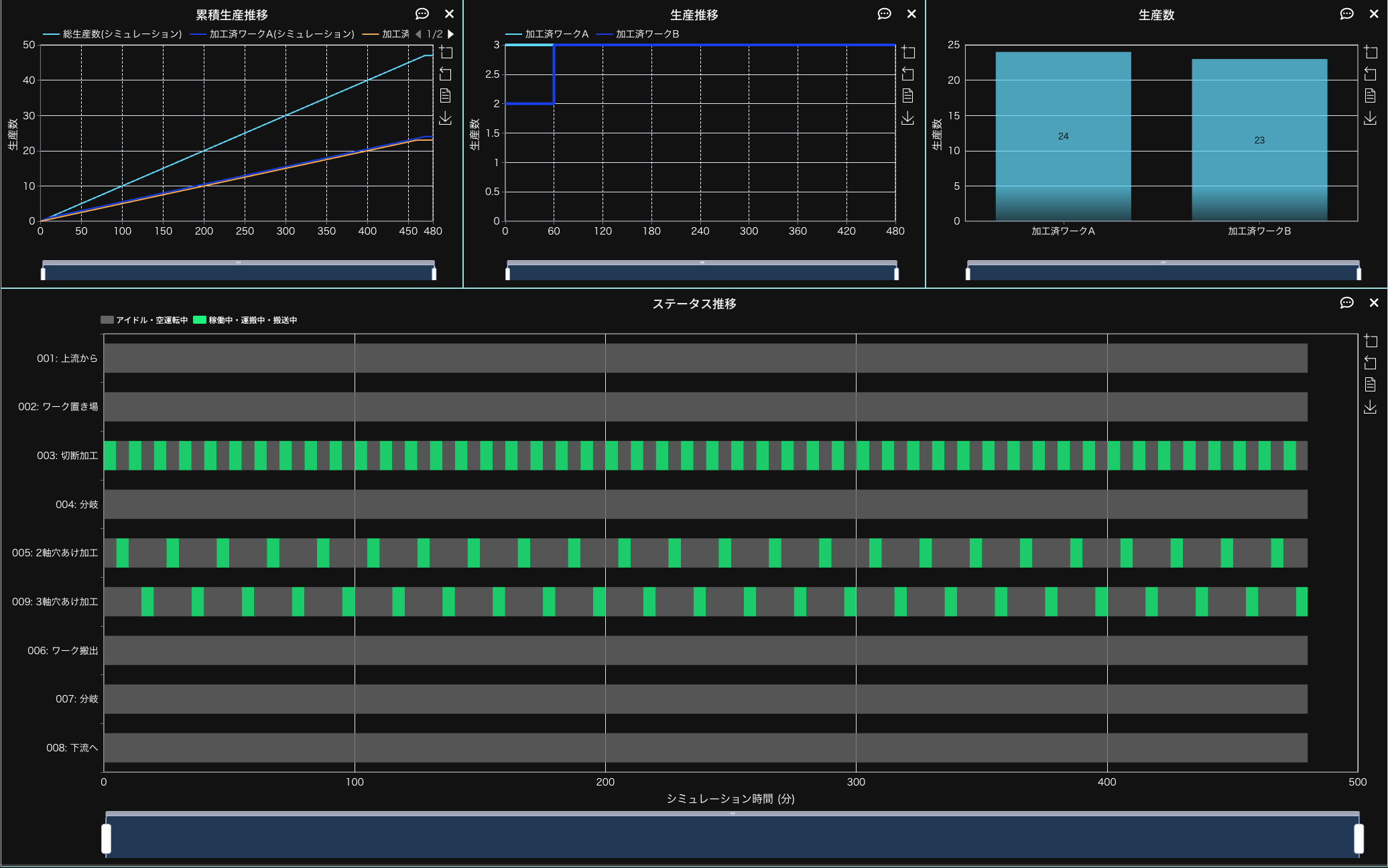

このシミュレーションでは、2軸穴あけ加工と3軸穴あけ加工がランダムに選ばれているため、両者の生産数にばらつきがあります。次に、2軸と3軸の穴あけ加工が交互に実行されるようにモデルを設定し、その結果を確認してみましょう。

assimeeでは、加工の順番を自由にコントロールすることが簡単にできます。また、「切断 → 穴あけ → 再び切断」といったように、さまざまな加工工程を追加したり、複数の加工パターンを設定したりすることも、直感的な操作で行えます。

まとめ

今回の記事では、製造現場で広く使われている「切断加工」と「穴あけ加工」を行う複合機を取り上げ、その動作をシミュレーションで再現しました。assimeeを活用することで、生産ライン上の加工機械をモデル化し、さまざまな条件で動作をシミュレーションできます。これにより、加工のサイクルタイムを検証し、生産管理の効率化につなげることが可能です。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。