概要

ウェーブピッキングとは、複数の注文を出荷便や時間帯などの条件に基づいてグループ化(=ウェーブ)し、その単位で一括してピッキング作業を行う方式です。たとえば、「午前便の出荷分」や「13時までに処理する注文」といったように区切り、時間間隔・出荷スケジュール・注文件数などに応じて作業を整理・計画します。この方式は、大量の小口出荷に効率的に対応する必要があるECサイトのフルフィルメントセンター(FC)などで広く採用されています。この記事では、定期的に出発するトラックの時間に合わせて実施されるウェーブピッキングの運用をモデル化し、再現します。

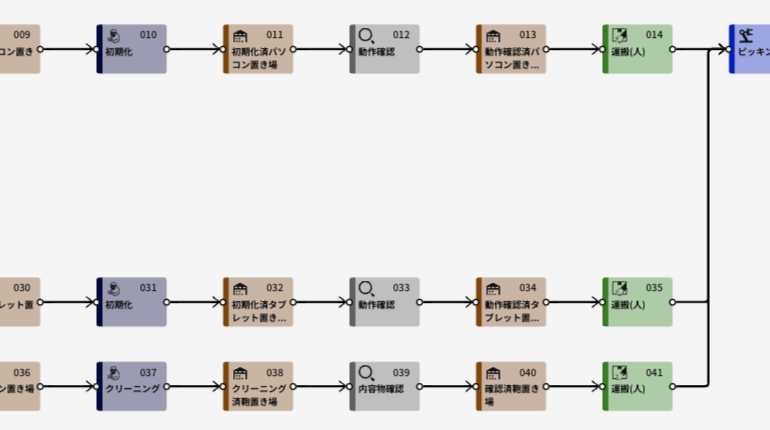

モデル

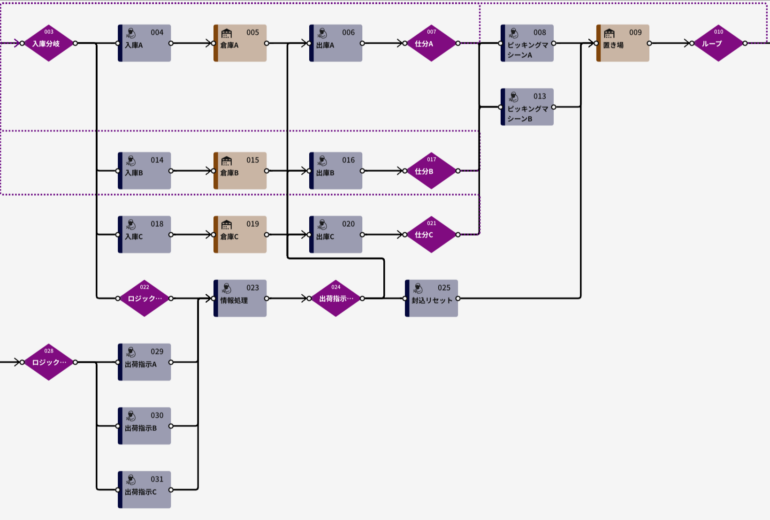

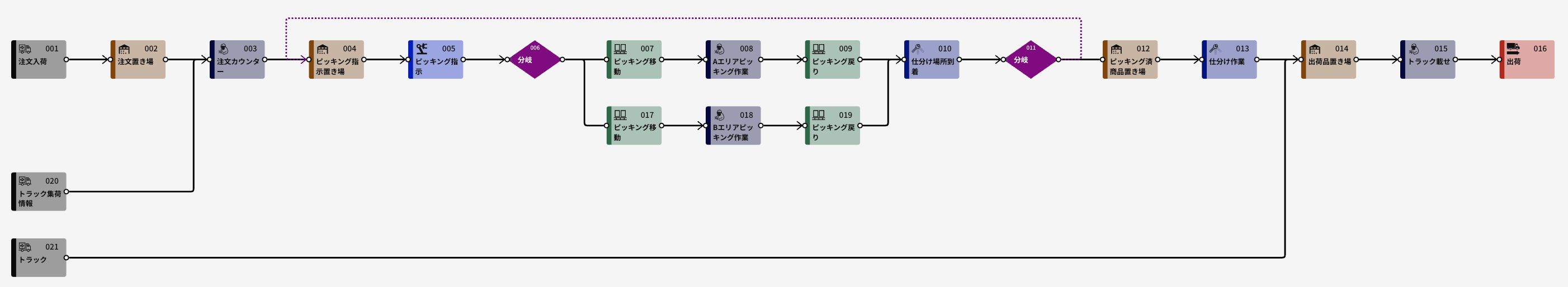

以下がウェーブピッキングを再現したモデルとなります。

以下の想定でモデルを作成し設定します。

このシミュレーションでは、1シフト=8時間稼働の現場を想定してピッキング作業を再現します。

シミュレーション条件

- ピッキング対象棚は、A棚とB棚の2箇所です。

- ピッキング指示は常時発生し、A棚・B棚合わせて1分あたり2件のペースで入ってきます。

トラックの出発タイミング

- トラックは2時間ごと(60分、180分、300分、420分)に出発します。

- そのため、各出発時刻までにピッキングを完了させておく必要があります。

ピッキングの実施タイミング

- ピッキング指示は、120分ごと(120分、240分、360分、480分)にまとめて処理します(ウェーブピッキング方式)。

- 最後に取りまとめた分(480分までに入った指示)は、次のシフトに引き継がれます。

初期状態と特記事項

- シミュレーション開始時点で、前のシフトが取りまとめた未処理のピッキング指示(初期仕掛品)が存在します。

- ピッキングがトラックの出発時刻に間に合わなかった場合は、荷物が積めず空のまま出発となります。

シミュレーション

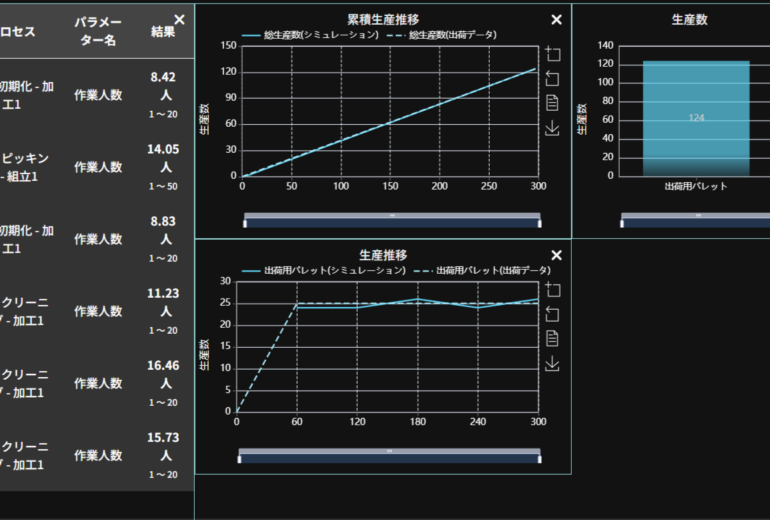

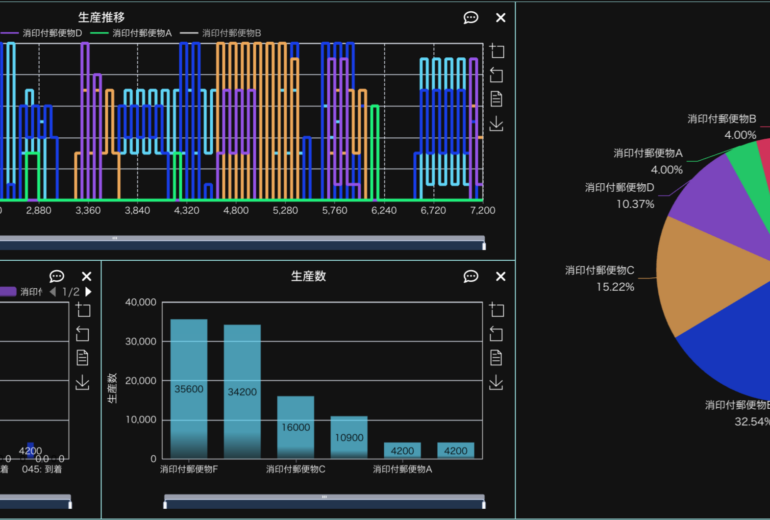

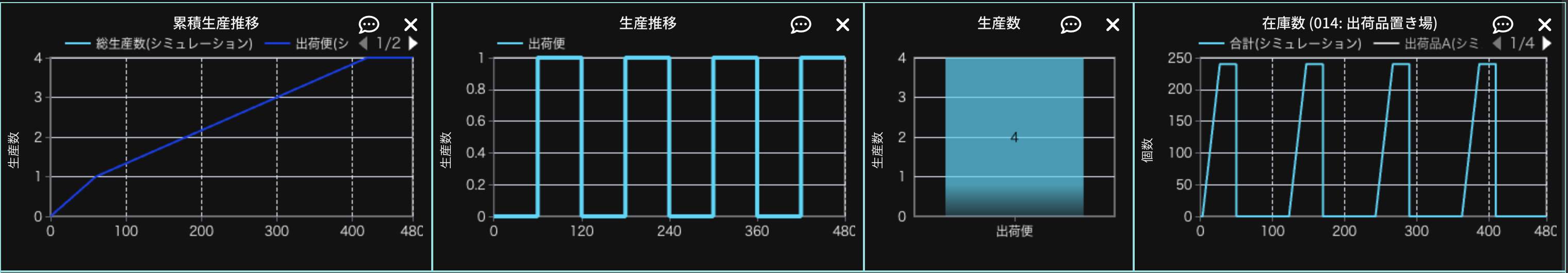

モデルの作成が終わったらシミュレーションを行います。前述のように8時間(480分)の設定でシミュレーションを行います。シミュレーション結果は下図のようになります。

生産推移と生産数から、トラックは120分間隔で4便すべて出発しており、空荷で出発した便はないことが分かります。また、出荷のタイミングで出荷品置き場の在庫が0になっていることから、到着した注文とピッキング作業が問題なく処理されていることも確認できます。

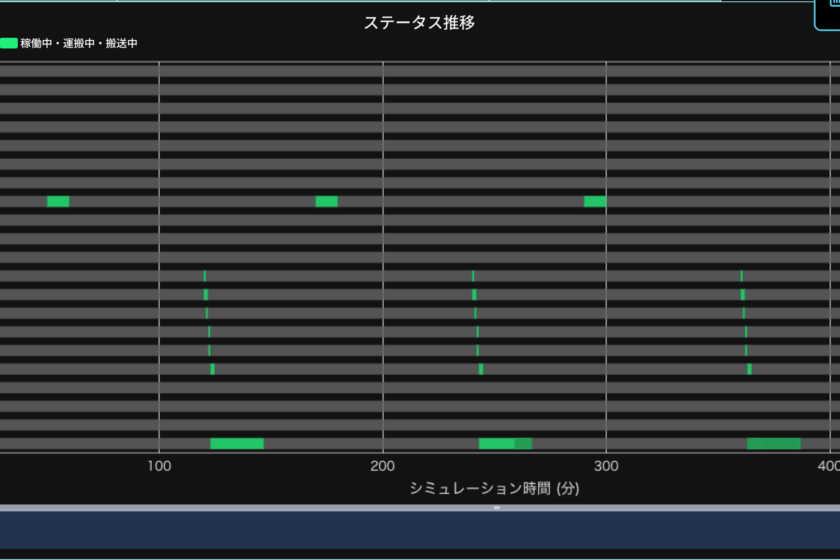

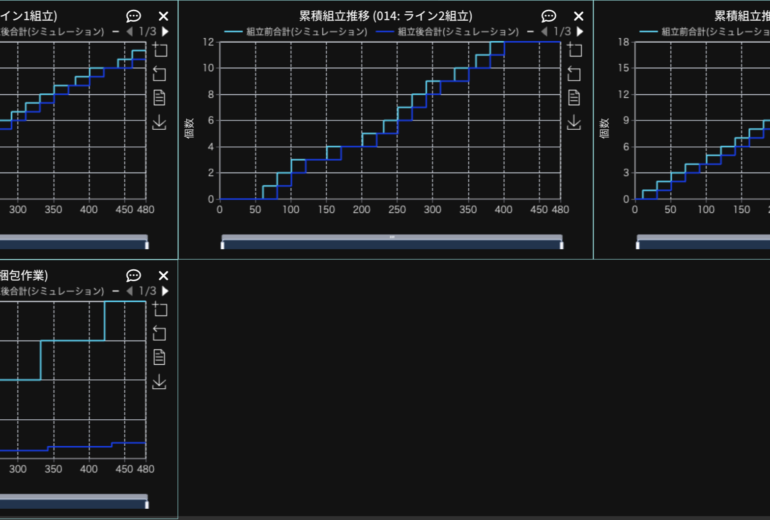

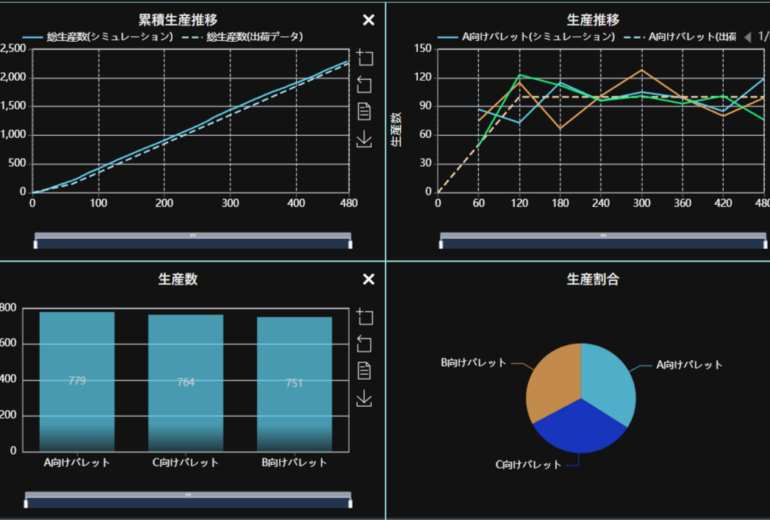

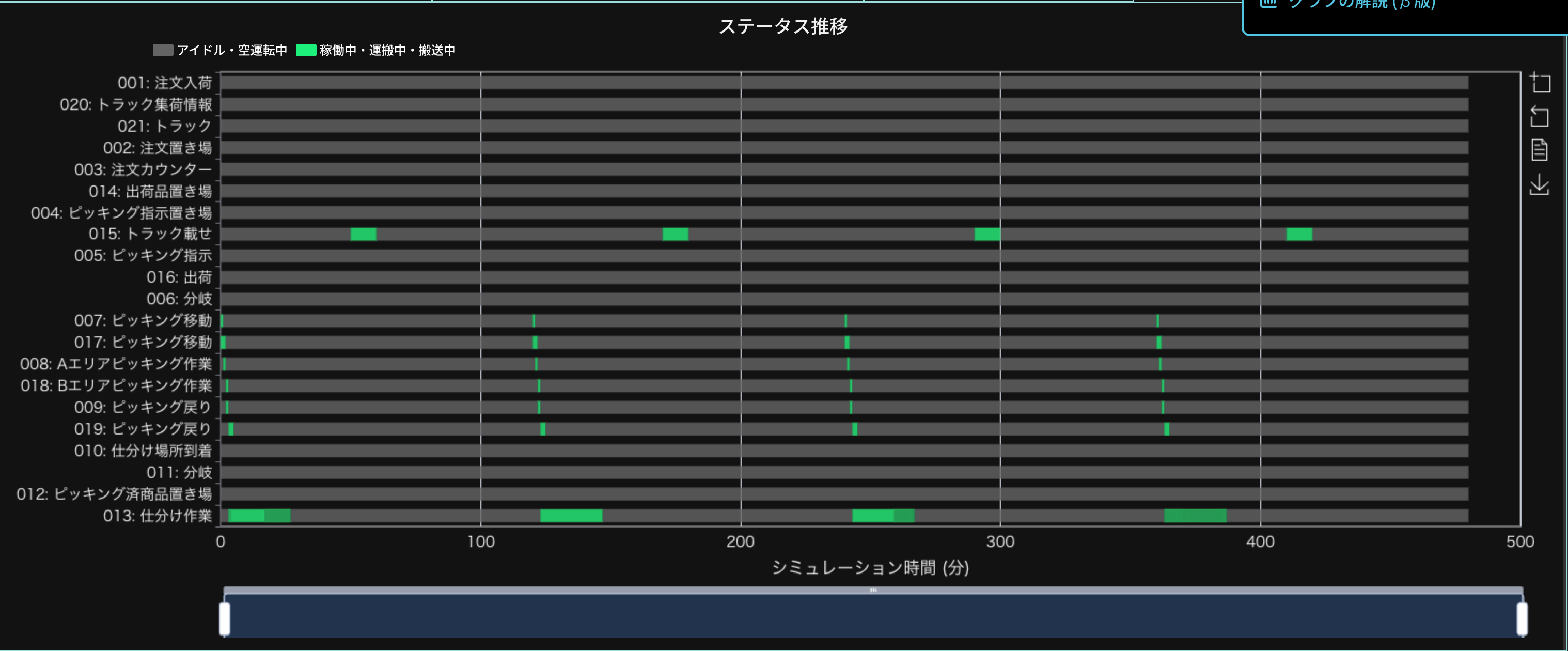

次に、ステータスの推移を見て、作業の流れや待機の有無などを詳しく確認していきます。

ステータス推移の結果から、以下の点が確認できます。

- トラックが120分おきに計4回出発していること

- ピッキング指示が120分ごとに取りまとめられ、一括で処理されていること

- ピッキング作業および仕分け作業が、各トラックの出発前に完了していること

これらの状況から、モデルが当初の想定どおりに正常に動作していることが確認できます。

まとめ

この記事では、一定の条件でピッキング指示を取りまとめて一括処理する「ウェーブピッキング」をモデル化し、シミュレーションを行いました。assimeeを活用すれば、モノと情報の動きを組み合わせることで、複雑な現場のルールや作業条件を柔軟に再現することができます。これにより、実際の現場を止めることなく、仮想空間上で業務の流れを再現・検証することが可能になるので、現場の改善案を効率的かつ安全に検討・実施するための強力な手段となります。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。