概要

ピッチ搬送(Pitch Conveyance)とは、製造ラインや物流ラインで使用される搬送方式の一つです。この方式では、製品や部品などの搬送対象物(以下、ワーク)を一定間隔(ピッチ)で規則的に移動させます。ピッチ搬送の特長は、各ワークが加工・組立・検査などの工程に対し、正確な位置へ同じ時間間隔で到達できることです。そのため、搬送速度や間隔が安定していることが求められます。本記事では、assimeeを用いてピッチ搬送を再現する方法について解説します。

参考情報:ミツミ電機株式会社HP

モデル

今回、再現するモデルには以下の仕様を要求します。

・ピッチ搬送機上をワークが動ける移動ポイントは5つ

・5つの移動ポイントの間をワークは5分間隔で同期移動

・3つ目の移動ポイントには加工を配置し、材料を製品に加工

・ワークの初期仕掛はなし

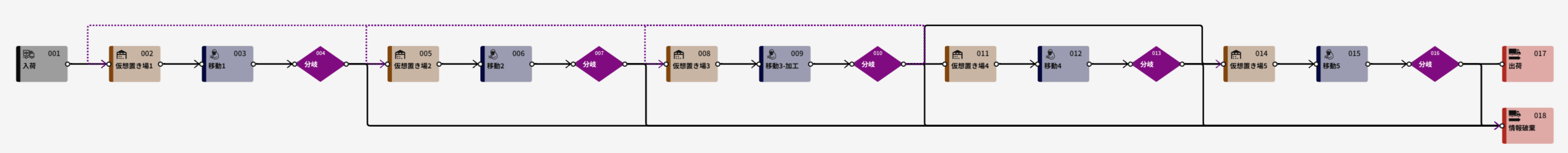

以下の図は今回作成するモデルとなっています。

左側から入荷したワークは、モデル内を右側へ移動していきます。移動ポイントには加工のプロセスカードを使用し、以下のように配置しています。

- 移動1

- 移動2

- 移動3ー加工

- 移動4

- 移動5

また、同期動作を再現するために、命令のやりとりを行うループや分岐、置き場などのプロセスカードも適切に配置しています。

また、今回のように運搬の同期を実現するには以下のような設定をモデルに行う必要があります。

- 加工を行う移動3ー加工の動作を基準として他の4つのプロセス(移動1、移動2、移動4、移動5)をコントロール

- 移動3ー加工から加工時間(5分)に同期した形で、他のプロセスに対し5分おきに移動命令を発行

- 4つのプロセス(移動1、移動2、移動4、移動5)は、移動命令が手元にある時のみ移動を実行

- 初期仕掛かりがないため、運ぶべきワークがない時に移動命令を受けた場合は、加工時間と同じ5分間待機を行う

以上の設定を行うことで同期した移動を実現できます。

モデルの作成

STEP1 プロセス図の作成

プロセス図作成画面でプロセスカードを設置していきます。

入荷プロセス:

特に変更なし

置き場プロセス:

プロセス名を「仮想置き場1」へ変更

加工プロセス:

プロセス名を「移動1」へ変更

分岐プロセス:

特に変更なし

分岐先として2つのプロセスを設置:

出荷プロセス:

プロセス名「情報破棄」へ接続

置き場プロセス:

プロセス名を「仮想置き場2」へ変更

以降は「移動2」へ

加工プロセス:

プロセス名を「移動2」へ変更

分岐プロセス:

特に変更なし

分岐先として2つのプロセスを設置(接続):

出荷プロセス:

プロセス名「情報破棄」へ接続

置き場プロセス:

プロセス名を「仮想置き場3」へ変更

以降は「移動3ー加工」へ

加工プロセス:

プロセス名を「移動3ー加工」へ変更

分岐プロセス:

特に変更なし

分岐先として2つのプロセスを設置(接続):

出荷プロセス:

プロセス名「情報破棄」へ接続

置き場プロセス:

プロセス名を「仮想置き場4」へ変更

以降は「移動4」へ

置き場プロセス:

プロセス名「仮想置き場1」へ接続

置き場プロセス:

プロセス名「仮想置き場2」へ接続

置き場プロセス:

プロセス名「仮想置き場3」へ接続

置き場プロセス:

*プロセス名「仮想置き場5」へ最後に接続

加工プロセス:

プロセス名を「移動4」へ変更

分岐プロセス:

特に変更なし

分岐先として2つのプロセスを設置(接続):

出荷プロセス:

プロセス名「情報破棄」へ接続

置き場プロセス:

プロセス名を「仮想置き場5」へ変更

以降は「移動5」へ

加工プロセス:

プロセス名を「移動5」へ変更

分岐プロセス:

特に変更なし

分岐先として2つのプロセスを設置(接続):

出荷プロセス:

プロセス名「情報破棄」へ接続

出荷プロセス:

特に変更なし

STEP2 パラメーターの設定

プロセス図を作成したら、パラメーターを設定します。

001入荷:

入荷品目:材料

個数:1個

時間間隔:1分

002仮想置き場1:

容量:0個

003移動1:

加工パターン1(優先順位2):

処理時間:5分

対象品目:5分間隔移動1、個数:1個

出荷品目:空、個数:1個

加工パターン2(優先順位1):

処理時間:5分

対象品目1:5分間隔移動1、個数:1個

対象品目2:材料、個数:1個

出荷品目:材料1個

004分岐:

1回あたりの処理時間:0分

分岐条件1:空を018情報破棄へ

分岐条件2:材料を005仮想置き場2へ

005仮想置き場2:

容量:0個

006移動2:

加工パターン1(優先順位2):

処理時間:5分

対象品目:5分間隔移動2、個数:1個

出荷品目:空、個数:1個

加工パターン2(優先順位1):

処理時間:5分

対象品目1:5分間隔移動2、個数:1個

対象品目2:材料、個数:1個

出荷品目:材料、個数:1個

007分岐:

1回あたりの処理時間:0分

分岐条件1:空を018情報破棄へ

分岐条件2:材料を008仮想置き場3へ

008仮想置き場3:

容量:0個

初期仕掛:「5分間隔移動3」を1個

009移動3ー加工:

加工パターン1(優先順位2):

処理時間:5分

対象品目:5分間隔移動3、個数:1個

出荷品目1:空、個数:1個

出荷品目2:5分間移動1、個数:1個

出荷品目3:5分間移動2、個数:1個

出荷品目4:5分間移動3、個数:1個

出荷品目5:5分間移動4、個数:1個

出荷品目6:5分間移動5、個数:1個

パターン2(優先順位1):

処理時間:5分

対象品目1:5分間隔移動3、個数:1個

対象品目2:材料、個数:1個

出荷品目1:製品、個数:1個

出荷品目2:5分間移動1、個数:1個

出荷品目3:5分間移動2、個数:1個

出荷品目4:5分間移動3、個数:1個

出荷品目5:5分間移動4、個数:1個

出荷品目6:5分間移動5、個数:1個

010分岐:

1回あたりの処理時間:0分

分岐条件1:空を018情報破棄へ

分岐条件2:製品を011仮想置き場4へ

分岐条件3:5分間移動1を002仮想置き場1へ

分岐条件4:5分間移動2を005仮想置き場2へ

分岐条件5:5分間移動3を008仮想置き場3へ

分岐条件6:5分間移動4を011仮想置き場4へ

分岐条件7:5分間移動5を014仮想置き場5へ

011仮想置き場4:

容量:0個

012移動4:

加工パターン1(優先順位2):

処理時間:5分

対象品目:5分間隔移動4、個数:1個

出荷品目:空、個数:1個

加工パターン2(優先順位1):

処理時間:5分

対象品目1:5分間隔移動4、個数:1個

対象品目2:製品、個数:1個

出荷品目:製品、個数:1個

013分岐:

1回あたりの処理時間:0分

分岐条件1:空を018情報破棄へ

分岐条件2:製品を014仮想置き場5へ

014仮想置き場5:

容量:0個

015移動5:

加工パターン1(優先順位2):

処理時間:5分

対象品目:5分間隔移動5、個数:1個

出荷品目:空、個数:1個

加工パターン2(優先順位1):

処理時間:5分

対象品目1:5分間隔移動5、個数:1個

対象品目2:製品、個数:1個

出荷品目:製品、個数:1個

016分岐:

1回あたりの処理時間:0分

分岐条件1:空を018情報破棄へ

分岐条件2:製品を017出荷へ

017出荷:

特に設定なし

018情報破棄:

特に設定なし

シミュレーション

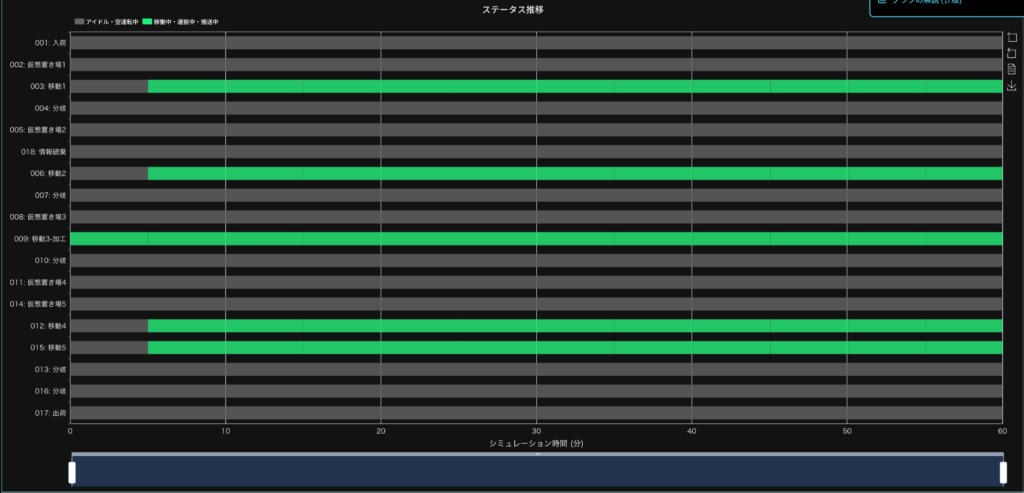

モデルの設定が完了したら、シミュレーションを実行します。今回は同期移動の結果を確認しやすくするため、シミュレーション時間を30分に設定しました。

下の図はステータス推移を示しており、各プロセスの状態を確認できます。移動3(加工)から動作が開始し、移動1、移動2、移動4、移動5の4つのプロセスでは、5分ごとに待機やワークの移動が発生しており、設定通りに動作していることがわかります。この結果から、同期移動の動作が正しく再現されていることが確認できます。

ステータスの推移には待機状態も含まれているため、ワークの移動が分かりにくくなっています。そこで、各プロセスの品目数(ワーク)の推移を確認し、移動の状況を直接把握してみましょう。

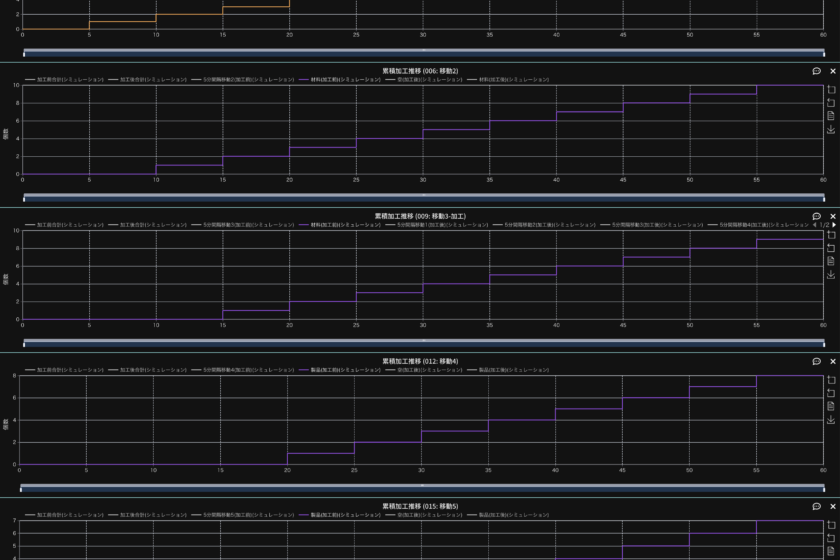

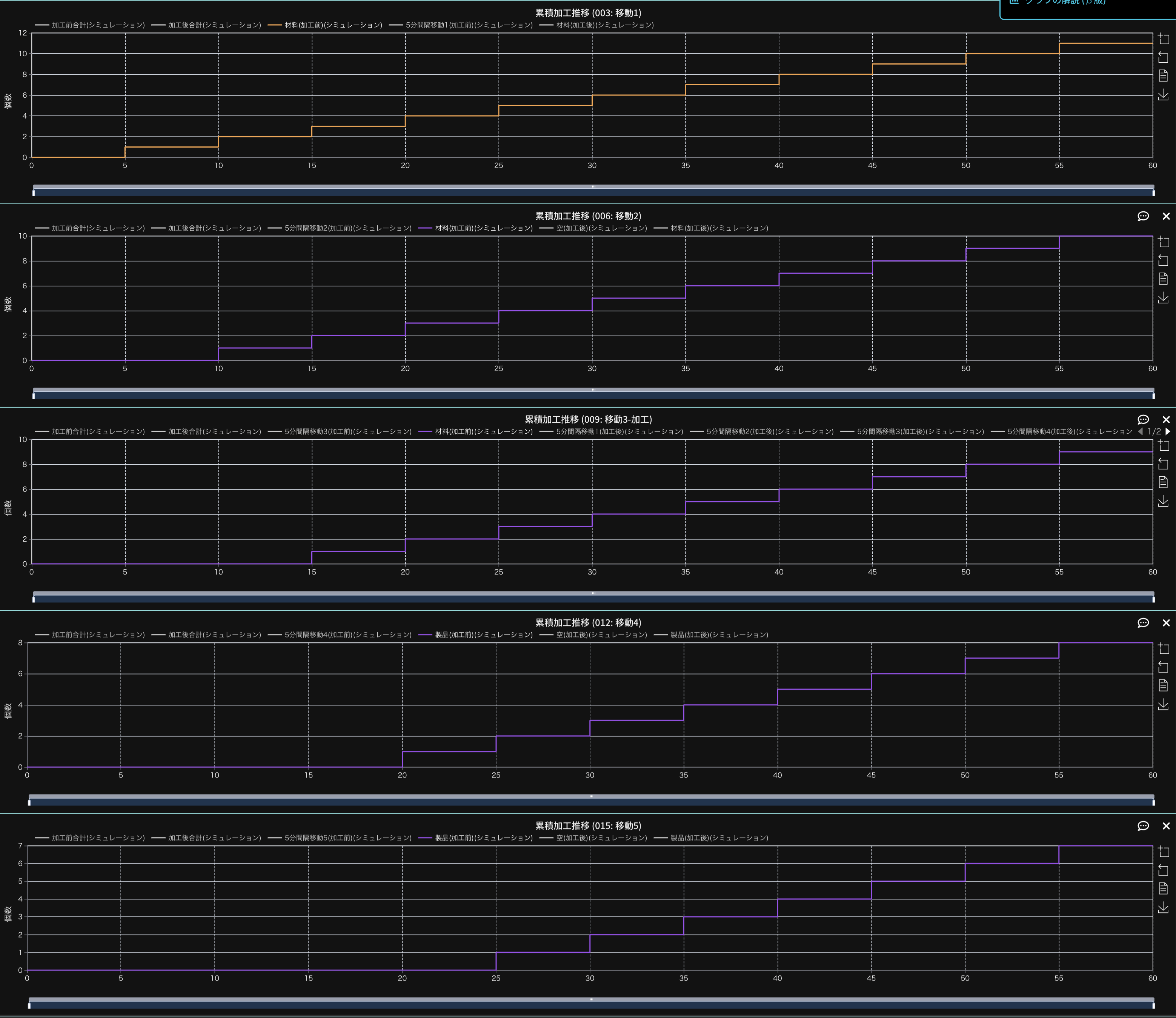

下の図は、各プロセスに入力されるワーク数の推移を示しています。上から順に、

- 移動1

- 移動2

- 移動3(加工)

- 移動4

- 移動5

の順で表示されています。

これらのグラフから以下のことが確認できます。

- 開始時点ではどのプロセスにもワークがないので、0となっている

- 5分ごとに1つずつワークが奥のプロセスへと同期して移動し、25分後には「移動5」に到達している

- 25分を過ぎると、「移動1」から「移動5」までの全てのプロセスで、5分ごとにワークが同期して移動する

このように、ピッチ搬送の特徴である「セットされた全てのワークが同期して動く仕組み」を正確に再現できていることがわかります。

まとめ

今回の記事では、工場や物流の現場でよく使われるピッチ搬送を再現したモデルを作成について解説し、合わせて¥入力されたワークを同期して動かすことができることを確認するまでの過程を解説しています。assimeeでは、あらかじめ用意されたプロセスカードを組み合わせることで、現場で使用されるさまざまな加工工程や搬送機械を再現することが可能です。