概要

物流倉庫や工場の現場では、デパレタイジング(荷下ろし)やパレタイジング(荷積み)作業が日常的に行われています。近年では、人手不足への対応や作業の自動化・省人化の流れを背景に、これらの工程に専用ロボットを導入するケースも増えています。

本記事では、assimeeを使用して、こうした入荷から出荷までの荷役プロセスをモデル化しシミュレーションする方法を解説します。具体的には、入荷パレットからのデパレタイジングと、出荷パレットへのパレタイジングを2つのパレタイジングロボットで分担する構成を想定し、モデルのとその動作について解説します。

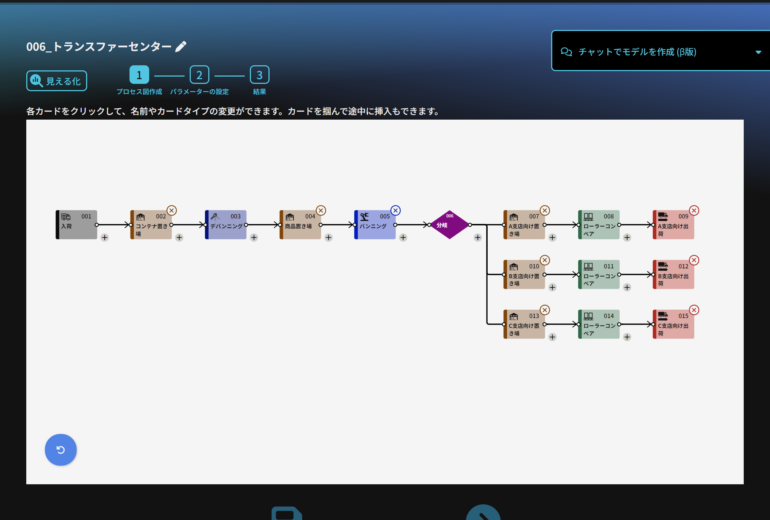

モデル

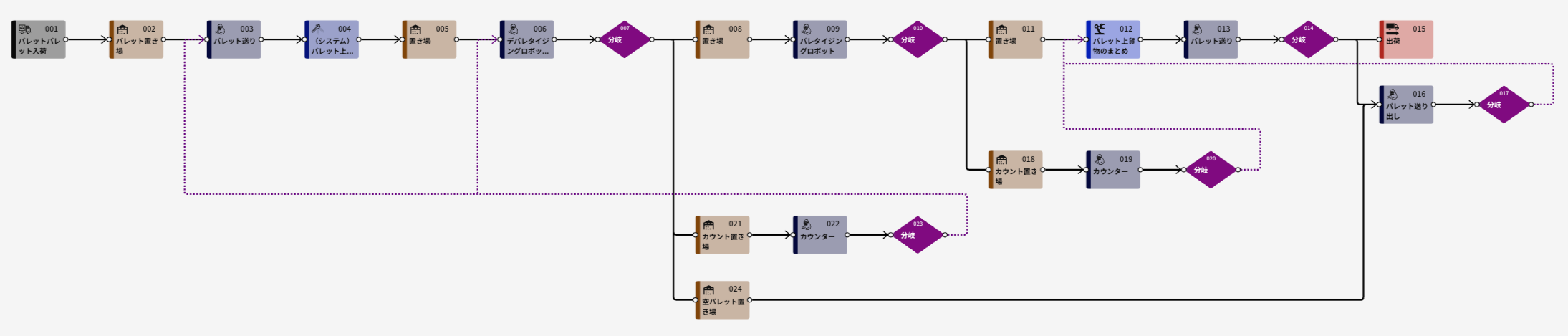

以下が今回使用するモデルとなります。

今回のモデルは、入荷した貨物を1台目のロボットでデパレタイジングした後、別のロボットで再びパレタイジングして出荷するという、典型的な積み替え作業プロセスを再現しています。

プロセス1:デパレタイジング(荷下ろし)

- 荷物が10個載ったパレットが、5分に1枚のペースで到着します。

- デパレタイジング用ロボットが空いていれば作業を開始し、荷物を1つずつ下ろします(CT=0.1分)。

- 荷物をすべて下ろし終えると、空になったパレットはパレット置き場へ移動され、次のパレットを処理します。

このプロセスでは、入荷した10個積載のパレットから、荷物をばらす工程が再現されています。

プロセス2:パレタイジング(荷積み・出荷)

- デパレタイジングされたばら荷の状態の荷物を、2台目のパレタイジングロボットが再びパレットに積載します。

- パレタイジング用ロボットが空いていれば作業を開始し、1枚のパレットに20個の荷物を積載します。

- 20個の積載が完了したら、パレットの出荷処理が行われ、次の空パレットが自動的に手配されて、荷物がある限り再び積み込みが始まります。

こちらの工程では、プロセス1でばらばらにした、ばら荷から出荷単位(20個)へのパレタイジング処理を表現しており、現場での積み替えや再梱包を想定したモデルとなっています。

モデル設計のポイント

デパレタイジング・パレタイジングの各ロボットは情報チケットを使って「空いていれば作業を開始する」「パレットが空(一杯)になったら作業終了」というシンプルな制御で動作しており、処理の競合を避ける仕組みになっています。

パレット単位・荷物単位の個数管理を明示的に行うことで、荷物フローを定量的に把握しやすくしています。また、パレット搬入・搬出のサイクルとロボット作業の稼働タイミングは連動しており、現場のオペレーションに近い流れを再現しています。

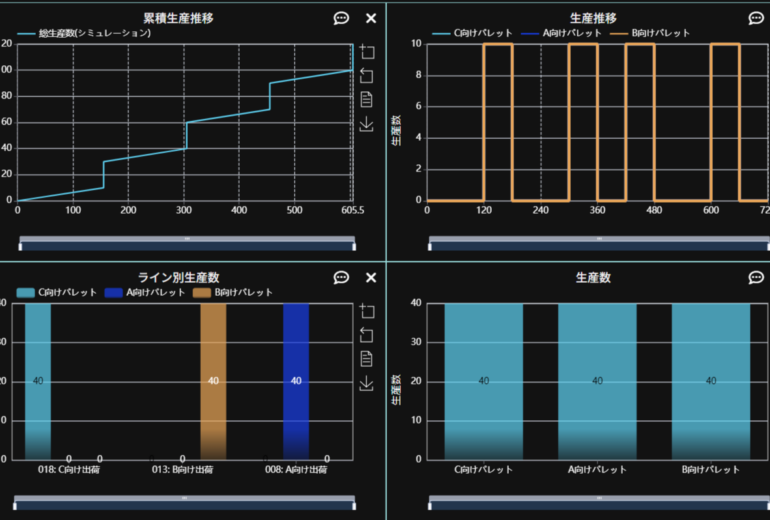

シミュレーション

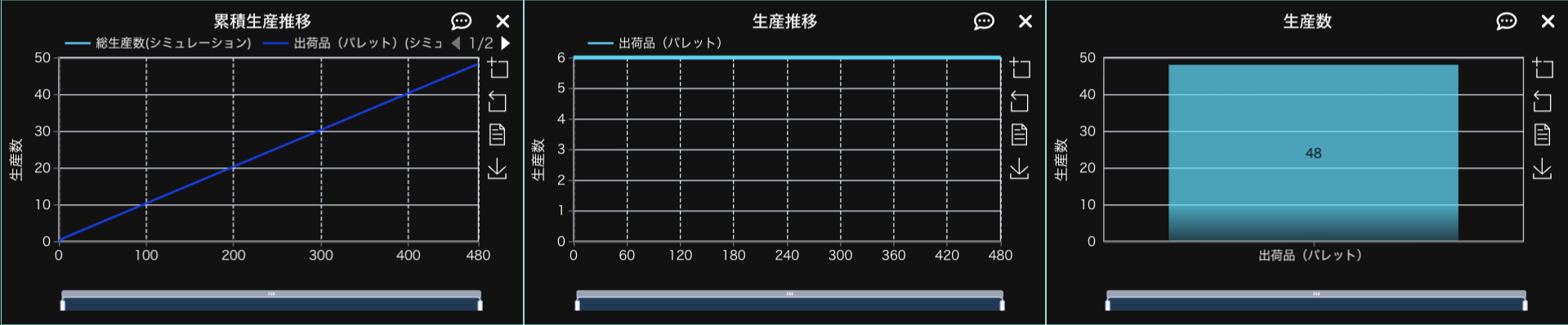

今回のシミュレーションは480分(8時間)を想定して実行します。出荷数は以下のとおりとなります。

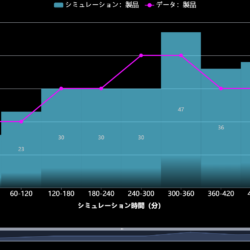

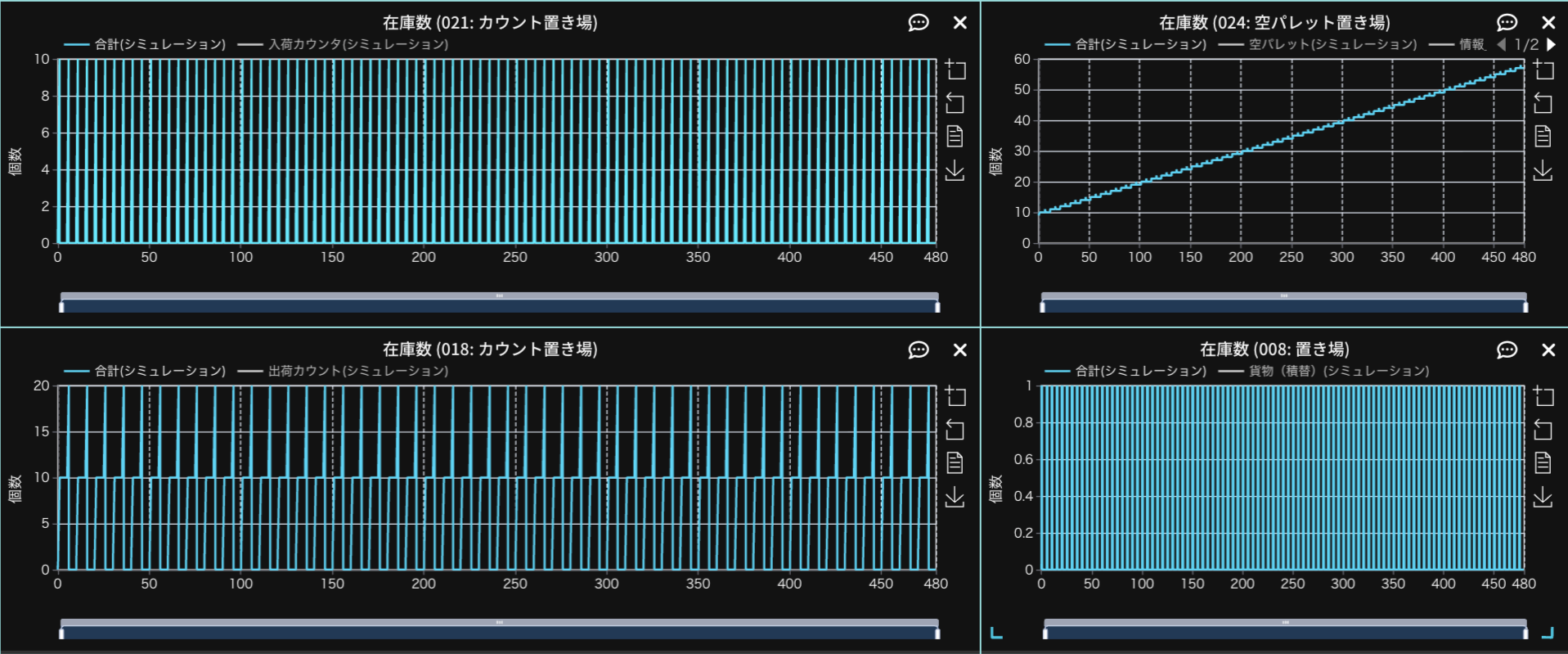

assimeeでは各プロセスにおける荷物数の推移グラフや、ロボットのステータス変化(待機・作業・完了)を可視化したタイムラインを用いることで、作業負荷や滞留ポイントが一目で把握できます。例えば、ロボットの稼働状況(入荷カウントと出荷カウント)は以下のとおりとなります。

左:入荷数と出荷数のカウント、右:パレット数の推移と2台のロボット間の置き場在庫推移

入荷数と出荷数のカウントからは、パレット到着頻度とロボット稼働状況の関係や、デパレタイジングとパレタイジングの作業バランスを見える化することができます。

例えば、空パレット数の推移からは、空パレット数が増え続けており、やがて溢れるというような状況を確認することができます。一方で、置き場の荷物の数は増えておらず、デパレタイジングとパレタイジングの作業バランスが取れていることがわかります。

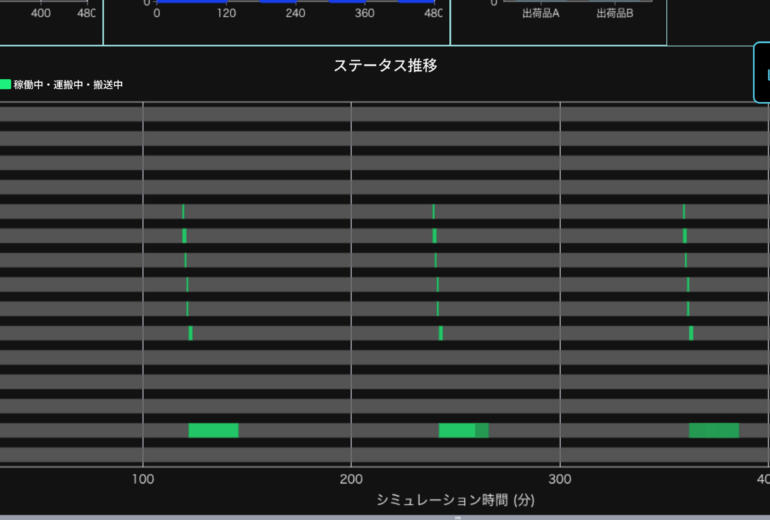

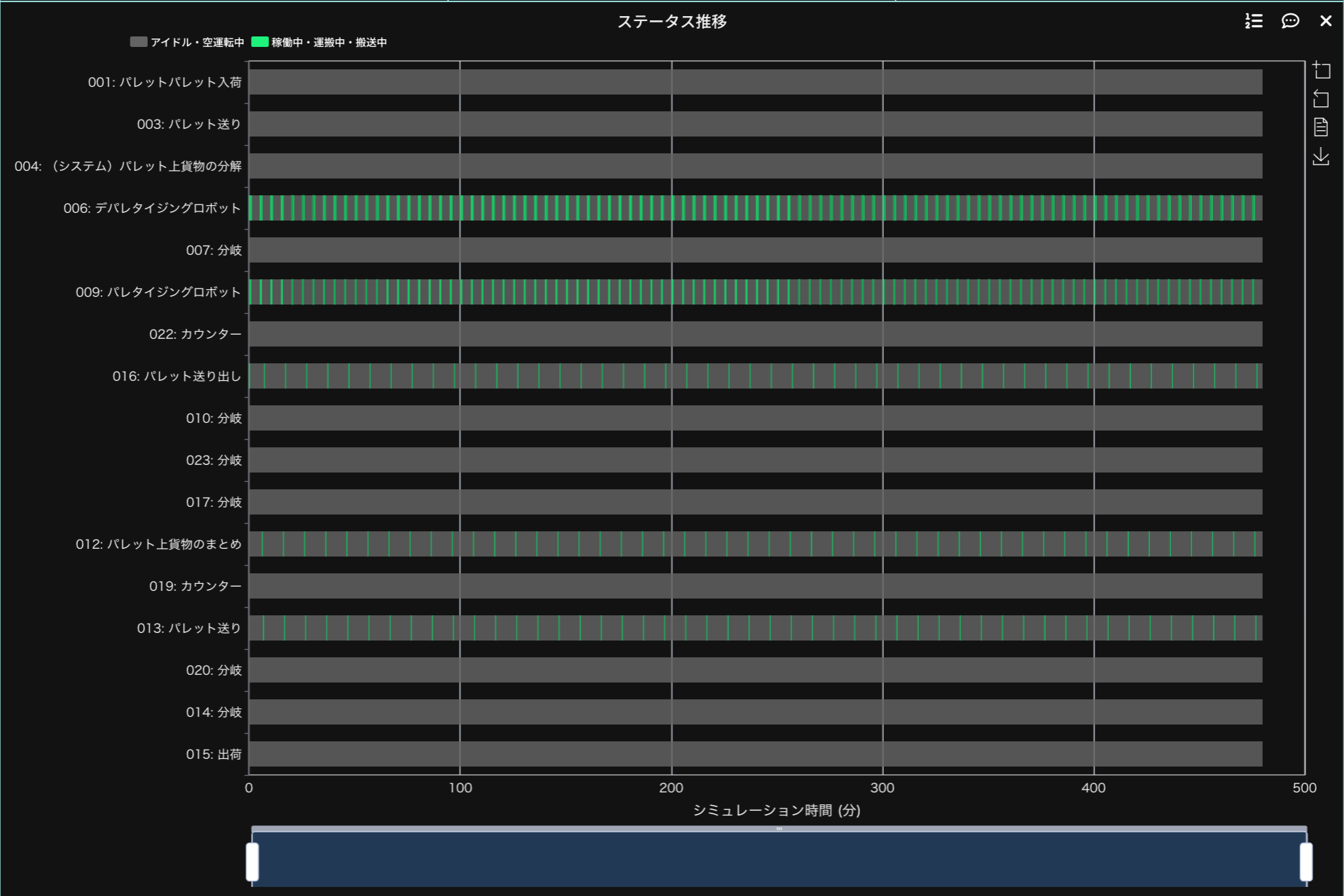

次にステータス推移を見てみましょう。

この図からはデパレタイジングとパレタイジングの作業バランスを見える化することができるほか、今回は発生していないものの、どの工程が現場のボトルネックとなっているのかを分析することが可能となります。

まとめ

今回の記事では、入荷パレットからのデパレタイジングと、出荷に向けたパレタイジングという荷役プロセスを、assimeeを使ってモデル化し、シミュレーションによってその動作を可視化する方法を解説しました。

assimeeを活用すれば、実際の現場で行われているような複数のロボットを連携させたプロセスや、パレット単位での荷物処理、個数制御といった複雑なフローも直感的にモデリングできます。さらに、ロボットの稼働率や荷物の滞留といった評価指標も容易に可視化することができ、現場改善や自動化設備導入前の事前検証にも活用することが可能です。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。