概要

ダブルビン方式は、部品や製品の在庫管理・発注に用いられる、シンプルで効果的な管理手法です。「ツービン法」「2棚方式」「複棚法」などとも呼ばれます。部品や資材を2つの容器(ビン)に分けて保管し、1つ目のビンの在庫を使い切ったタイミングで補充を発注します。補充品が届くまでの間は、2つ目のビンから供給を行うことで、在庫切れを防ぎつつ、在庫の過剰保持も抑えることができます。この方式は、消費量が安定しているアイテムに適しており、視覚的に管理しやすいことから、工場や倉庫、病院などさまざまな現場で活用されています。

モデル

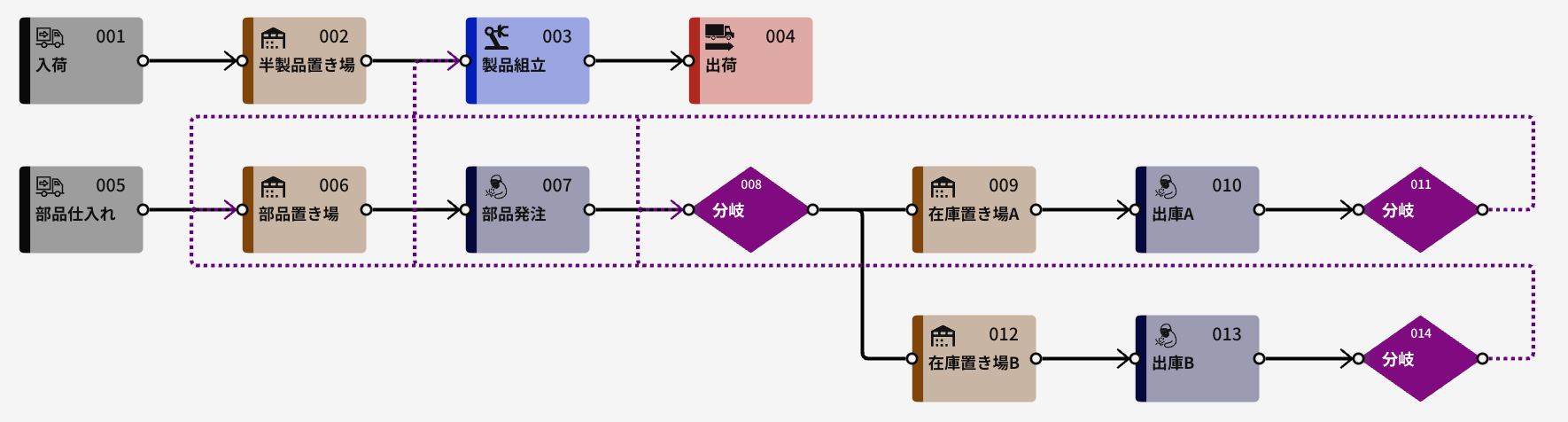

今回の記事で使用するモデルは以下のようになります。

製品の組立工程に対して、ダブルビン方式による部品(キャパシタ)供給を行います。部品(キャパシタ)は2つの在庫置き場(ビン)で管理されており、片方の置き場が空になると、もう一方の置き場へ供給元を切り替えると同時に、仕入れ先へ部品を発注する仕組みです。今回のモデルでは、管理方法の動作検証をしやすくするために、1回のシミュレーション内で複数回の部品発注が発生するように調整しています。

シミュレーション結果

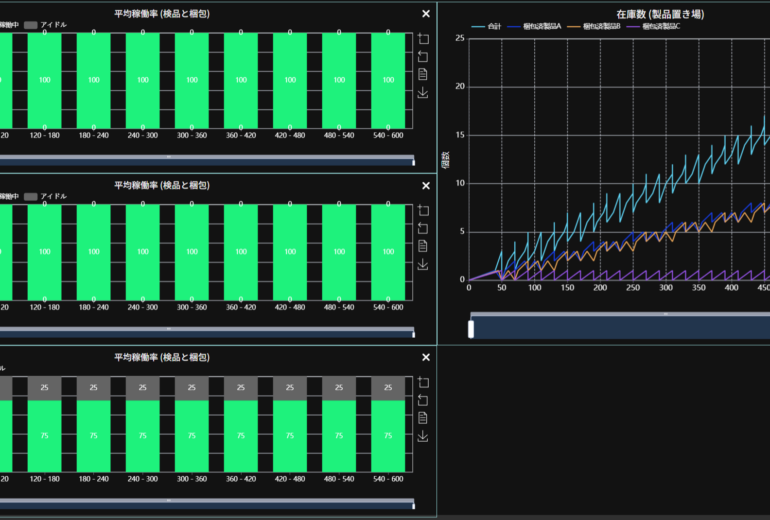

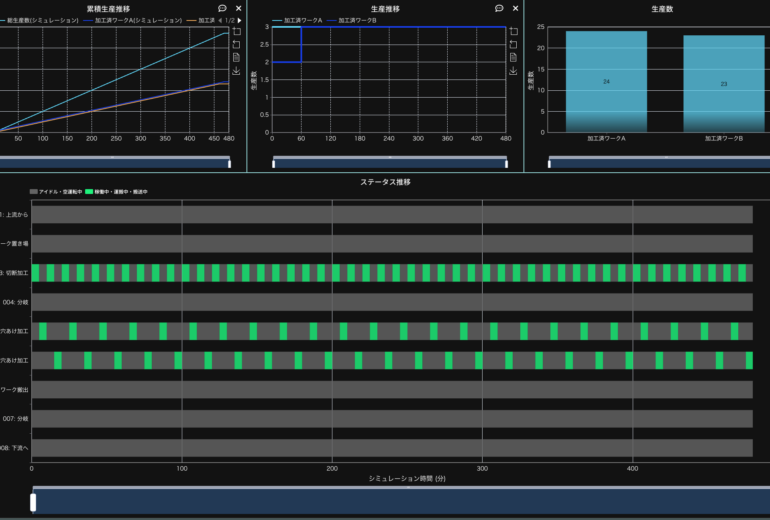

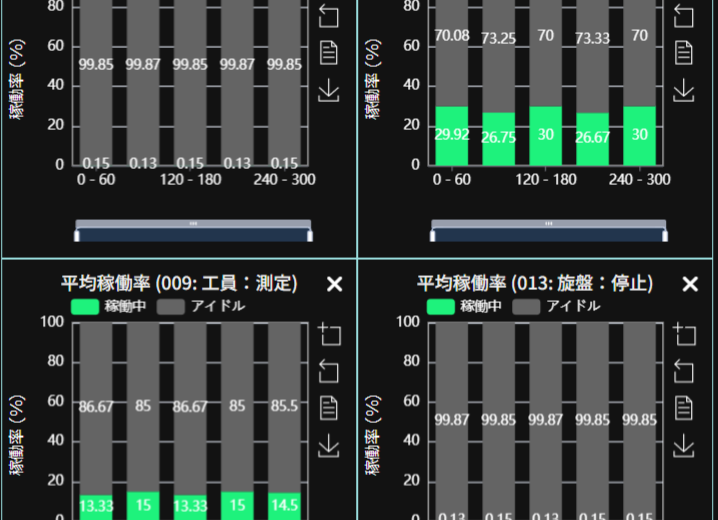

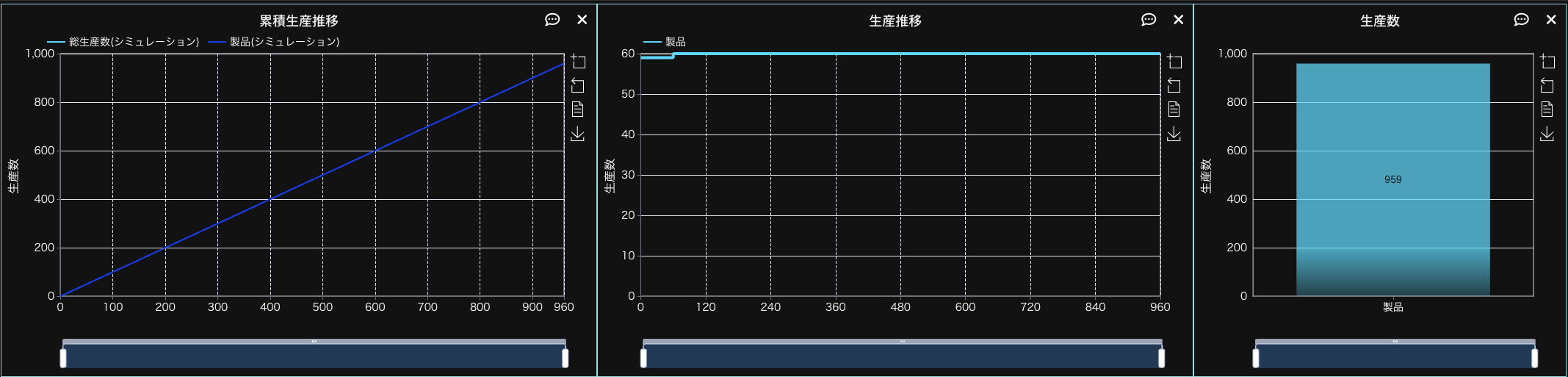

モデルが完成したらシミュレーションを行います。今回は2直=16時間にあたる960分でシミュレーションを行い、在庫の動きを確認します。シミュレーション結果は以下の通りとなり、960分で959個の製品が出荷されています。

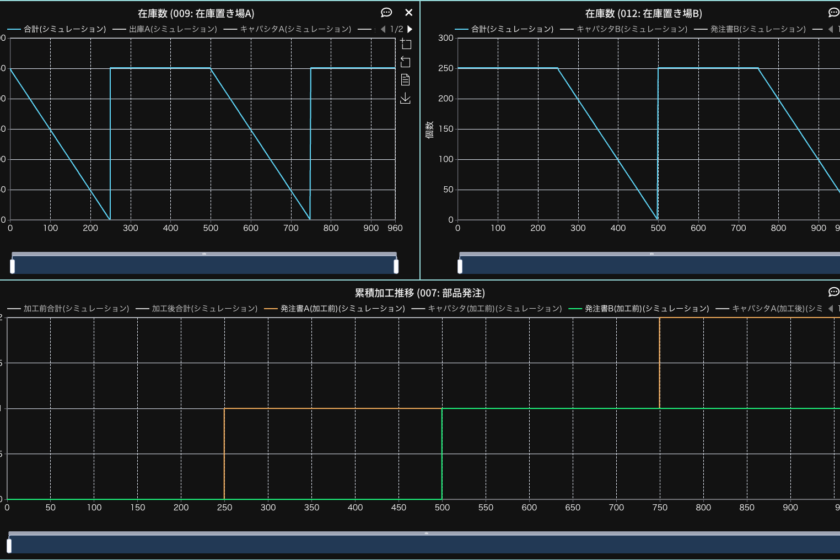

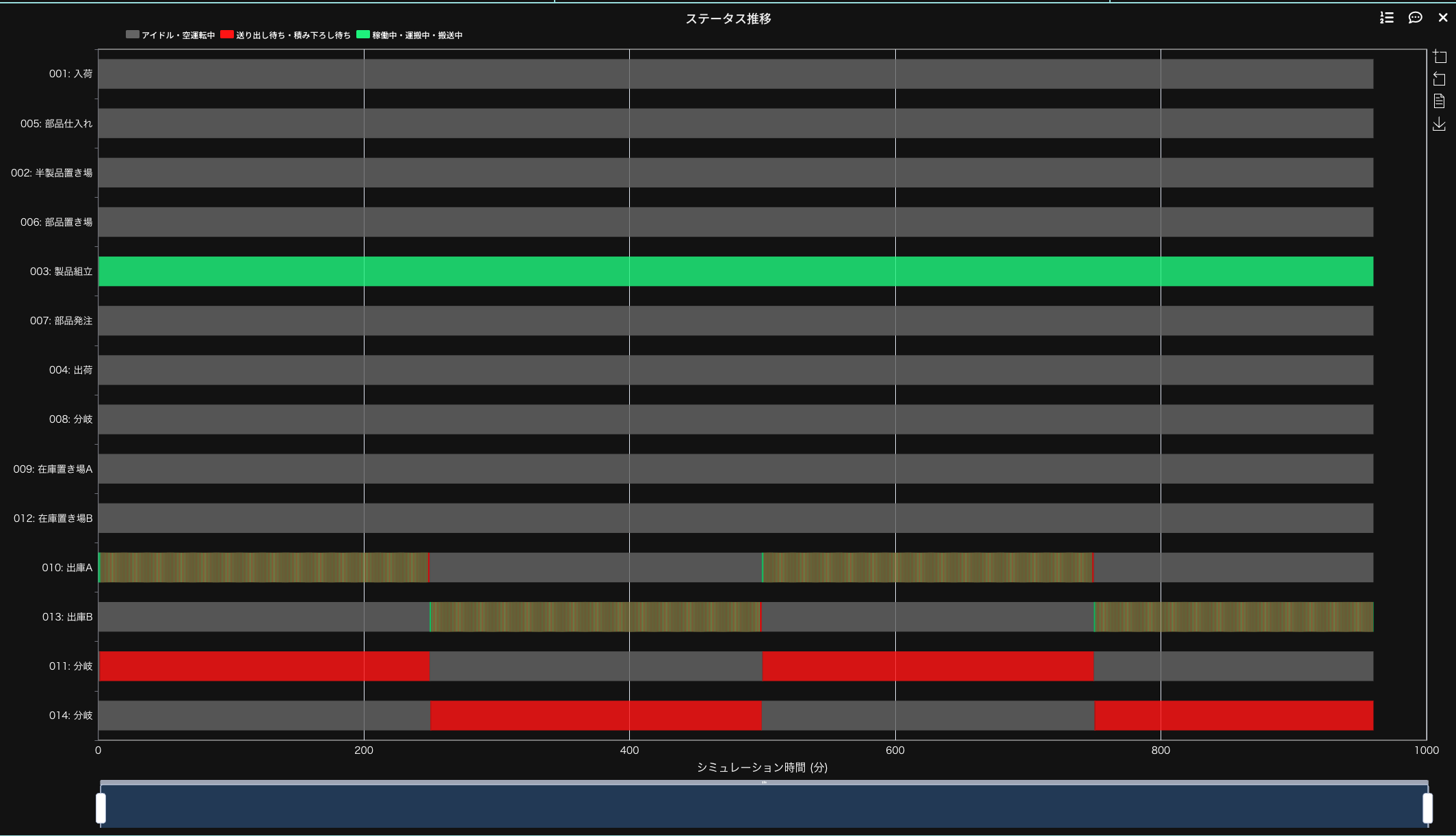

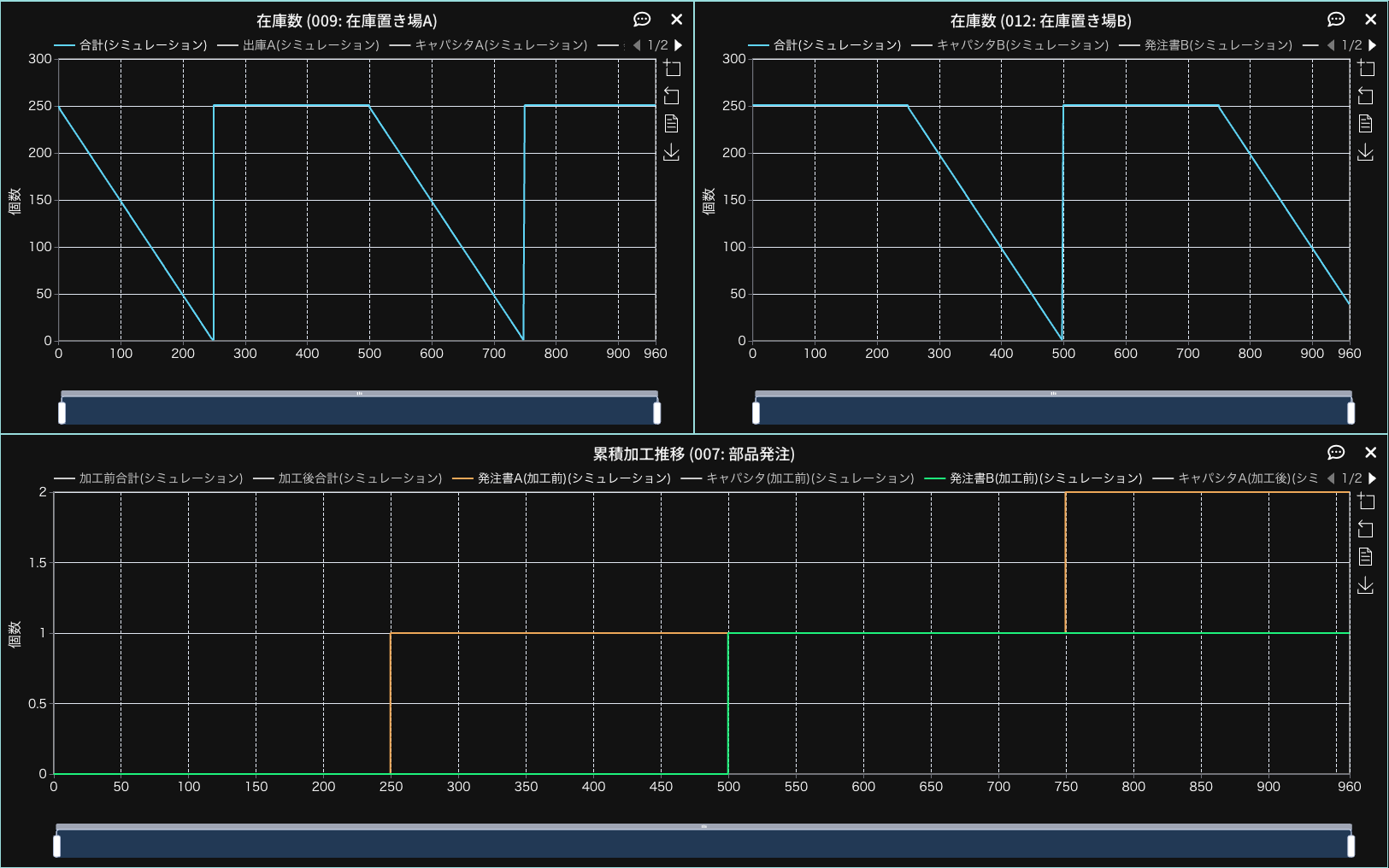

次に部品の供給元が切り替わっているかを確認します。全体のステータス推移、「009在庫置き場A」と「012在庫置き場B」の在庫推移、「007部品発注」への発注書の到着のタイミングを確認します。

ステータス推移を見ると「010出庫A」と「013出庫B」の動作タイミングが交互になっていることがわかります。次に「009在庫置き場A」と「012在庫置き場B」の在庫推移と「007部品発注」の処理を確認します。

図を確認すると、最初に「009在庫置き場A」からキャパシタの在庫が出庫され、在庫が尽きると「012在庫置き場B」へ出庫元が切り替わっていることがわかります。また、250分付近でキャパシタの発注が行われ、「009在庫置き場A」に部品が補充されている様子も確認できます。以降は250分ごとに供給する在庫置き場の切り替えと部品の補充が繰り返されており、シミュレーションは意図通りに動作しています。これにより、ダブルビン方式による在庫管理の再現が実現できたことが確認できました。

まとめ

今回の記事では、ダブルビン方式による在庫管理をassimee上で再現しました。assimeeでは、プロセスカードとモデル間の情報連携を設定することで、現場で実際に使用されている業務プロセスを忠実に再現し、シミュレーションを行うことが可能です。このシミュレーションにより、製品の加工や在庫の増減といった一連の流れを可視化できるだけでなく、プロセス内に潜む課題の発見や、各種パラメーターを調整することで、より最適な運用条件を検討することも可能になります。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。