概要

物流倉庫では、日々入荷する商品を保管し、ピッキングを経て出荷する作業が行われています。この一連の流れの中で、入荷処理・倉庫内搬送・出荷処理の各工程にボトルネックが発生しないよう管理することが非常に重要です。しかし、入出荷量の変動や作業人数の変化によって、ボトルネックの発生条件は大きく変わるため、常に倉庫内の状況を把握し続けるのは容易ではありません。そこで役立つのがassimeeです。あらかじめ倉庫の流れをモデル化しておけば、日々のパラメーターを入力するだけで、ボトルネックの有無やその位置を簡単に検討できるようになります。

今回の記事では、物流倉庫内の荷物の流れを再現したモデルを作成し、実際にどこでボトルネックが発生しているのかを「見える化」します。

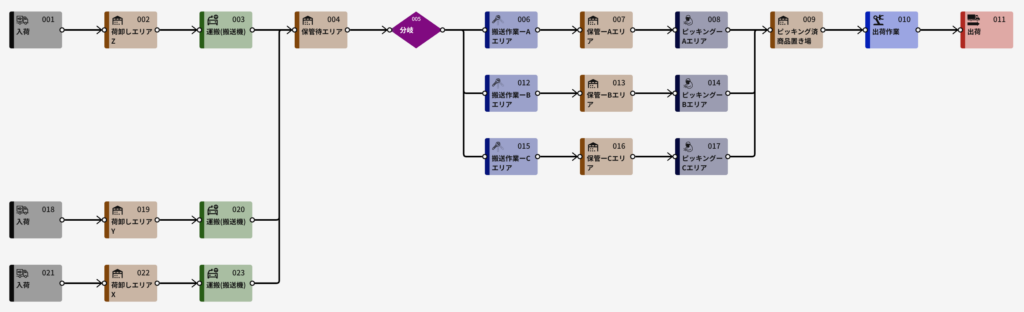

モデル

下図が今回再現した物流倉庫のモデルとなります。

- 左側の入荷と荷卸しエリアに、パレット単位で入荷

- 荷物は搬送機で保管エリアまで運ばれる

- 仕分けされた後で保管される

- 保管された商品はピッキング作業を通じて出庫

- 一定数をまとめた上で倉庫から出荷

というプロセスを再現しています。

シミュレーション結果と分析

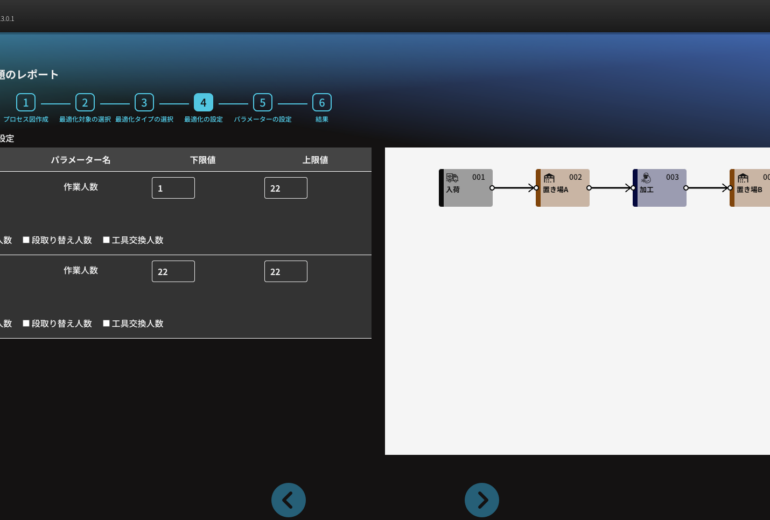

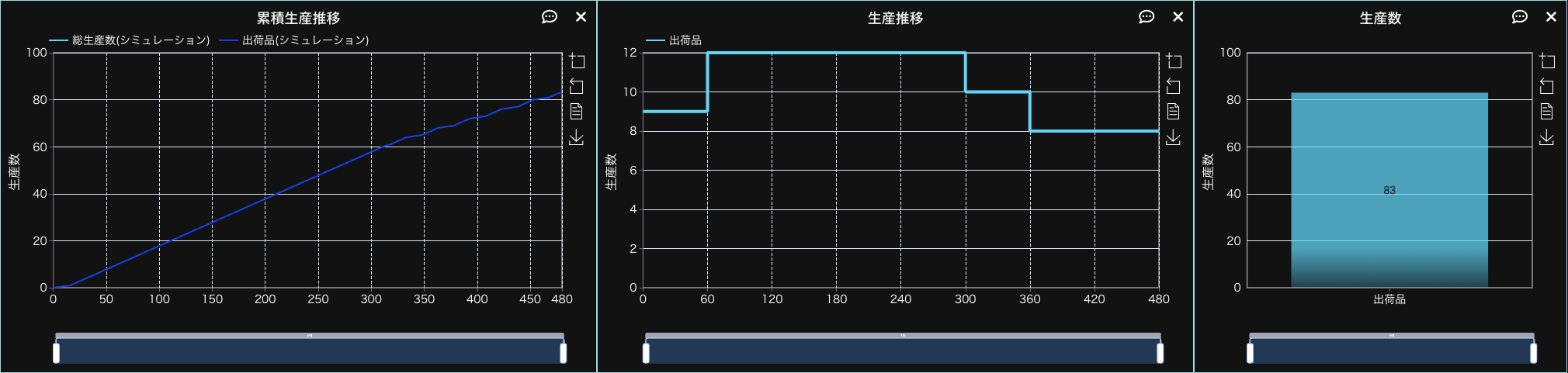

モデルを作成したら、シミュレーションを1シフト分の作業時間にあたる480分に設定して行います。シミュレーション結果は以下の通りとなります。

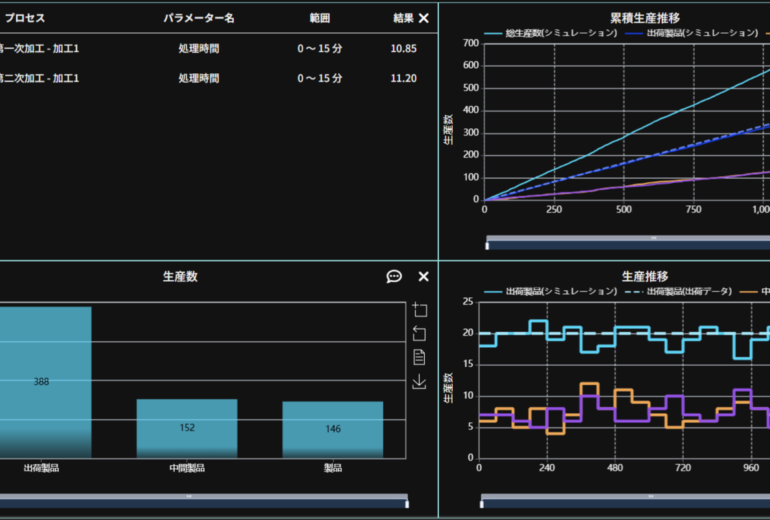

生産量が一旦ピークに達した後、頭打ちになっていることがわかります。ボトルネックが発生していると考えられるので、次にステータス推移を確認してみます。

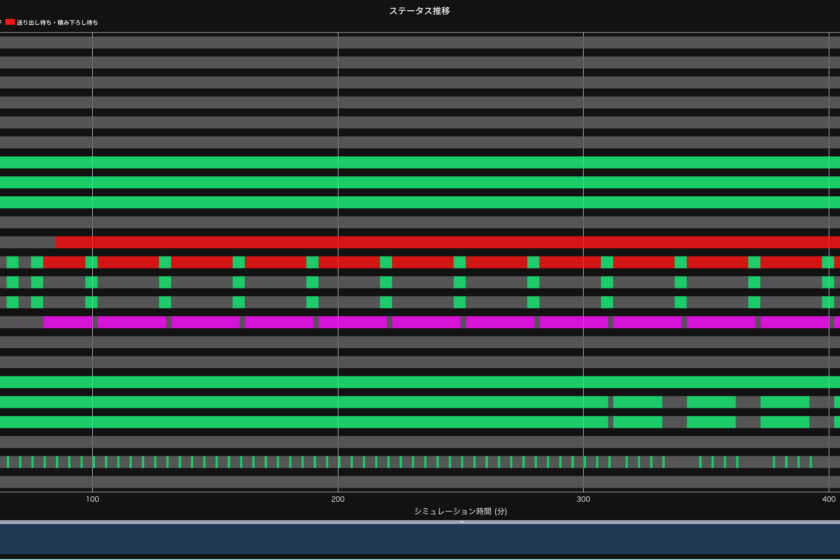

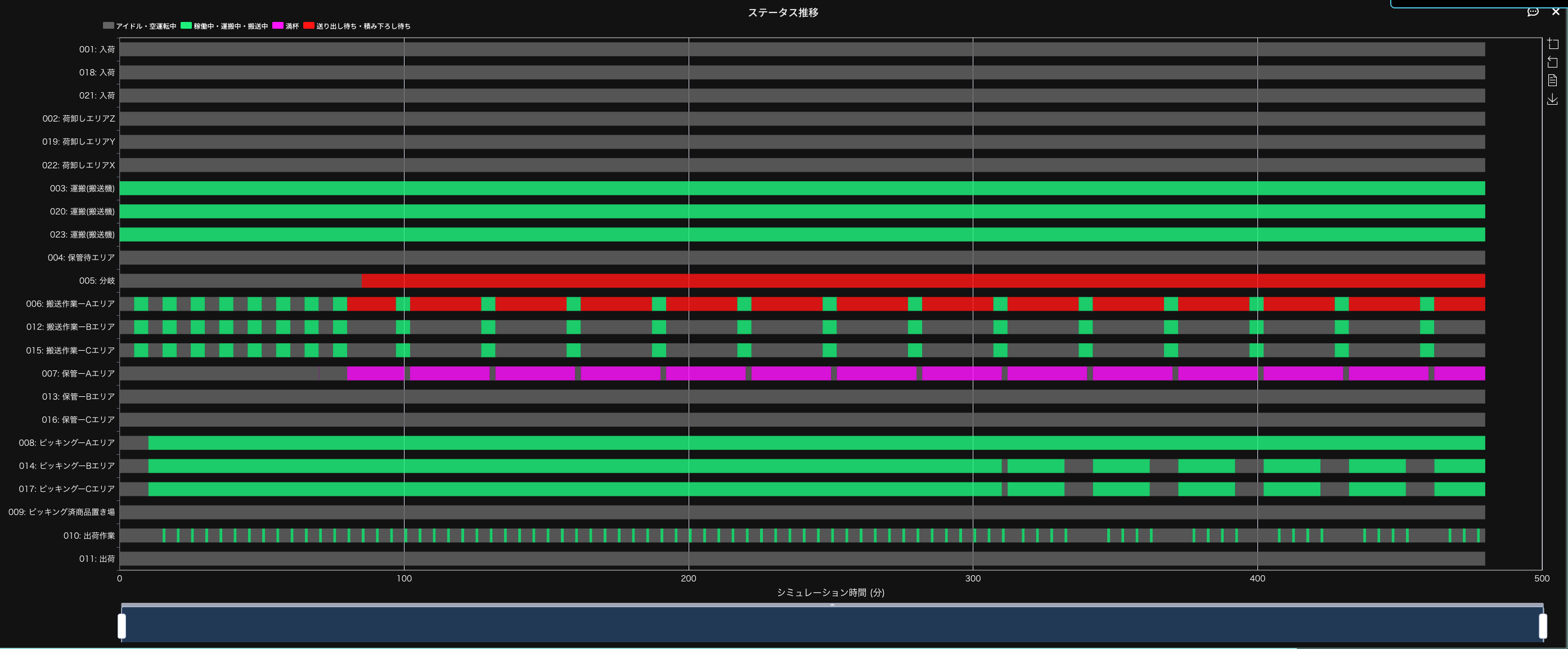

ステータス推移を見ると「005分岐」や「006搬送作業ーAエリア」で送り出し待ち(赤い部分)が生じています。また、「007保管ーAエリア」では置き場が満杯(紫の部分)となっていることがわかり、どこかでボトルネックが生じています。各地のプロセスを確認して、ボトルネックを探索してみます。

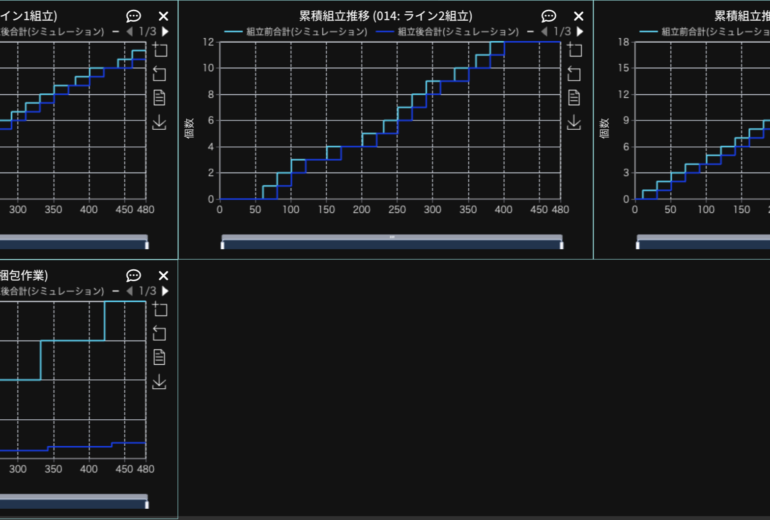

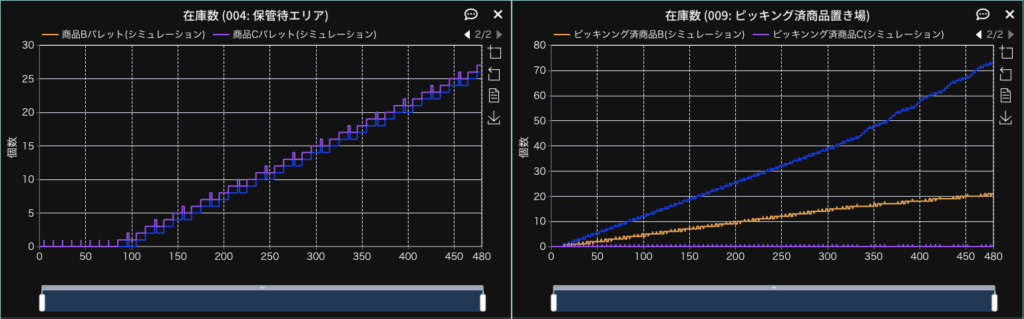

まず、保管エリアへの搬送部分の前に置かれている置き場(004保管待エリア)と出荷作業の前におかえれている置き場(009ピッキング済商品置き場)を確認してみます。

これを見ると、ステータス推移が「送り出し待ち」になっていないBエリアやCエリアにおいても「保管待ち」の荷物が増え続けていることから、全体的に保管エリアへの入庫能力が不足していることが分かります。また、出荷量も十分でないため、「出荷待ち」の荷物も増加し続けている状況です。詳細を見ていくと、商品AとBは余っている一方で、商品Cの在庫がほぼゼロであることから、商品そのものの不足が原因であることが明らかです。

一方、ステータス推移からは出荷処理の能力には余裕があることが確認できるため、この滞留の主な要因は、商品Cの不足であると考えられます。

以上より、

- 商品A〜Cの入庫能力不足

- 特に商品Cの不足による出荷遅延

がボトルネックになっていると判断できます。

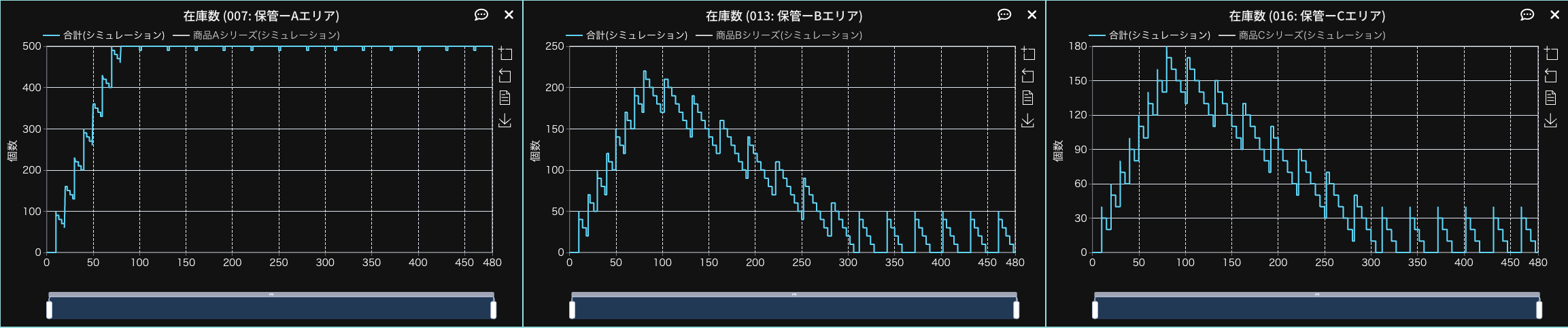

次に各保管エリアの置き場3箇所(007、013、015)容量を確認してみます。

保管エリアの置き場在庫量を確認すると、エリアAでは在庫が明らかに溢れていることがわかります。一方、エリアBとCについては、グラフから判断する限り、現在のところ容量に余裕があると見受けられます。

しかし、上流側に滞留している「送り込み待ち」の荷物が解消されて、置き場への搬入量が増えた場合、エリアBやCも将来的に容量を超えて溢れる可能性があります。

以上の分析および先に確認したグラフの情報から、現時点ではエリアAにボトルネックが発生しており、その原因は、エリアAからピッキングされる商品Aが過剰に滞留していて送り出し待ちが生じていることにあると判断できます。

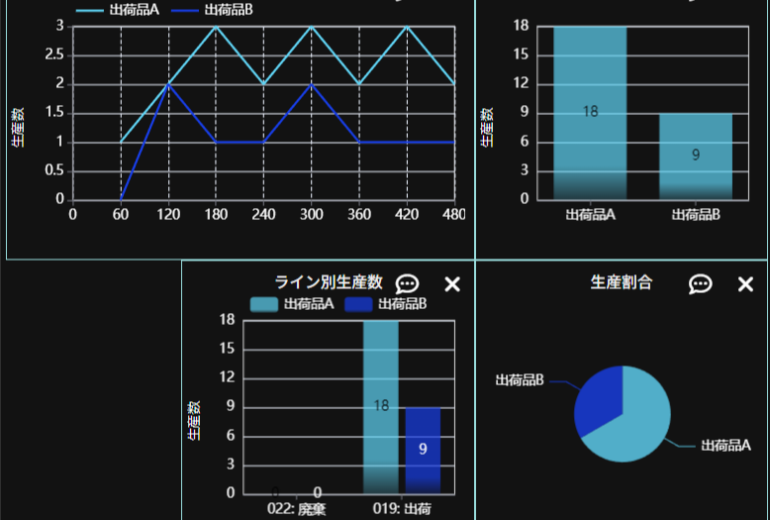

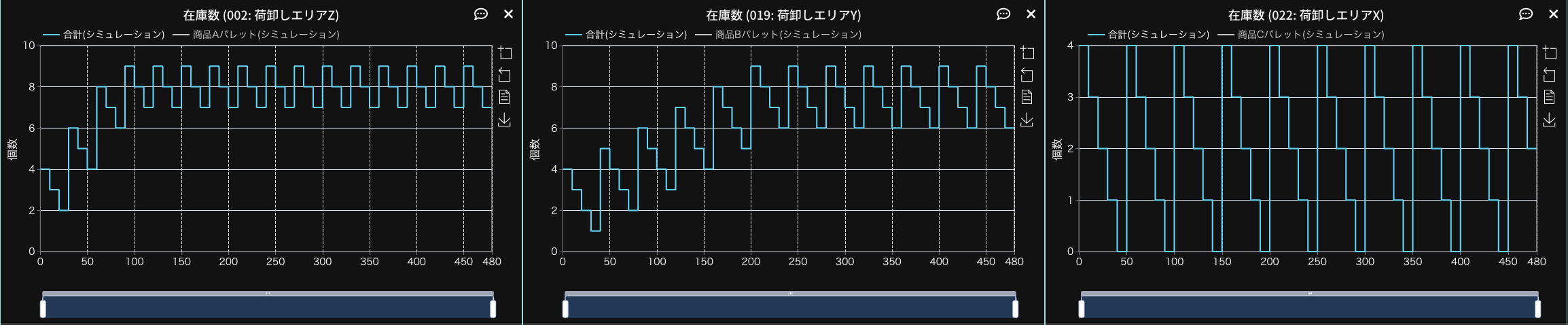

最後に入荷エリアの置き場3箇所(002、019、022)容量を確認してみます。

入荷直後の置き場については、商品A・Bのパレット在庫がやや多めになっているものの、大きな問題は発生していません。これまでの分析から、保管エリアへの入庫能力と出荷作業への商品Cの供給という2つのポイントでボトルネックが存在していることが明らかになりました。このうち、下流側での商品Cの供給不足が、出荷全体に与える影響が大きく、優先して改善すべき課題であると判断できます。

このように、assimeeを用いてボトルネックの発生場所や状況を「見える化」することで、改善点の特定や対策の検討が効率的に行えるようになります。

まとめ

今回の記事では、物流倉庫の内部を再現しました。assimeeでは複雑なプロセスを再現し、シミュレーションを行うことで、倉庫内で発生しているボトルネックを可視化することが簡単にできます。可視化することで、ボトルネックへの対策や、対策後の予想など改善サイクルを回すことができ、改善業務が効率化します。また、シミュレーションは誰にでも簡単に行うことが可能なため、業務の脱属人化や平準化にもつながります。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。