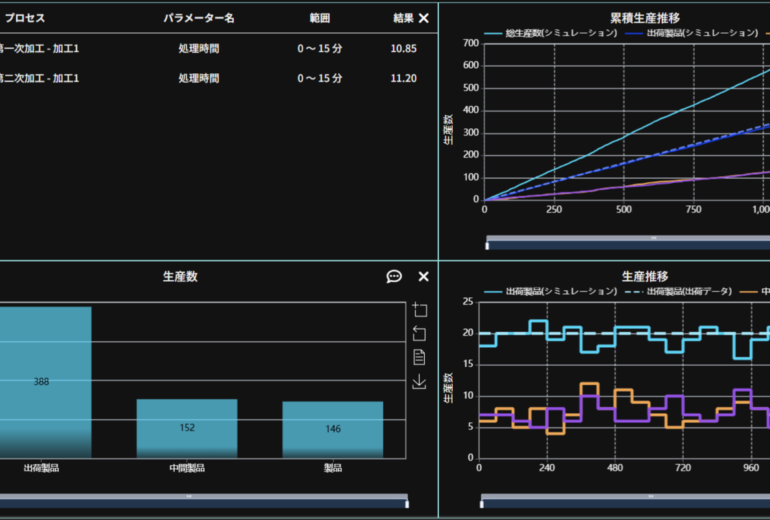

概要

今回の記事では、条件付きの作業処理を取り入れたモデルを作成し、シミュレーションを行い結果を分析してみます。現実の作業プロセスでは、追い越しができない状況や特定の条件が作業に影響を与える場合があります。

例えば、以下のようにピッキングマシーン(機械)と荷物の出庫口が並んでいる場合を想定してみましょう。

出庫口A 出庫口B 出庫口C

機械A 機械B

ピッキングマシーンA(機械A)とピッキングマシーンB(機械B)はどの出庫口でも搬出作業を行うことができ、以下のような場合には並列で作業を行うことができます。

出庫口A 出庫口B 出庫口C

機械A 機械B

一方で、以下のような場合はどうでしょう?

出庫口A 出庫口B 出庫口C

機械A 機械B

ピッキングマシーンB(機械B)が出庫口Aで作業を行った場合、ピッキングマシーンA(機械A)は待機場所に封じ込められ、ピッキングマシーンBの作業が終了するまで待機するしかありません。このような状況が発生するモデルを再現し、シミュレーションを行います。

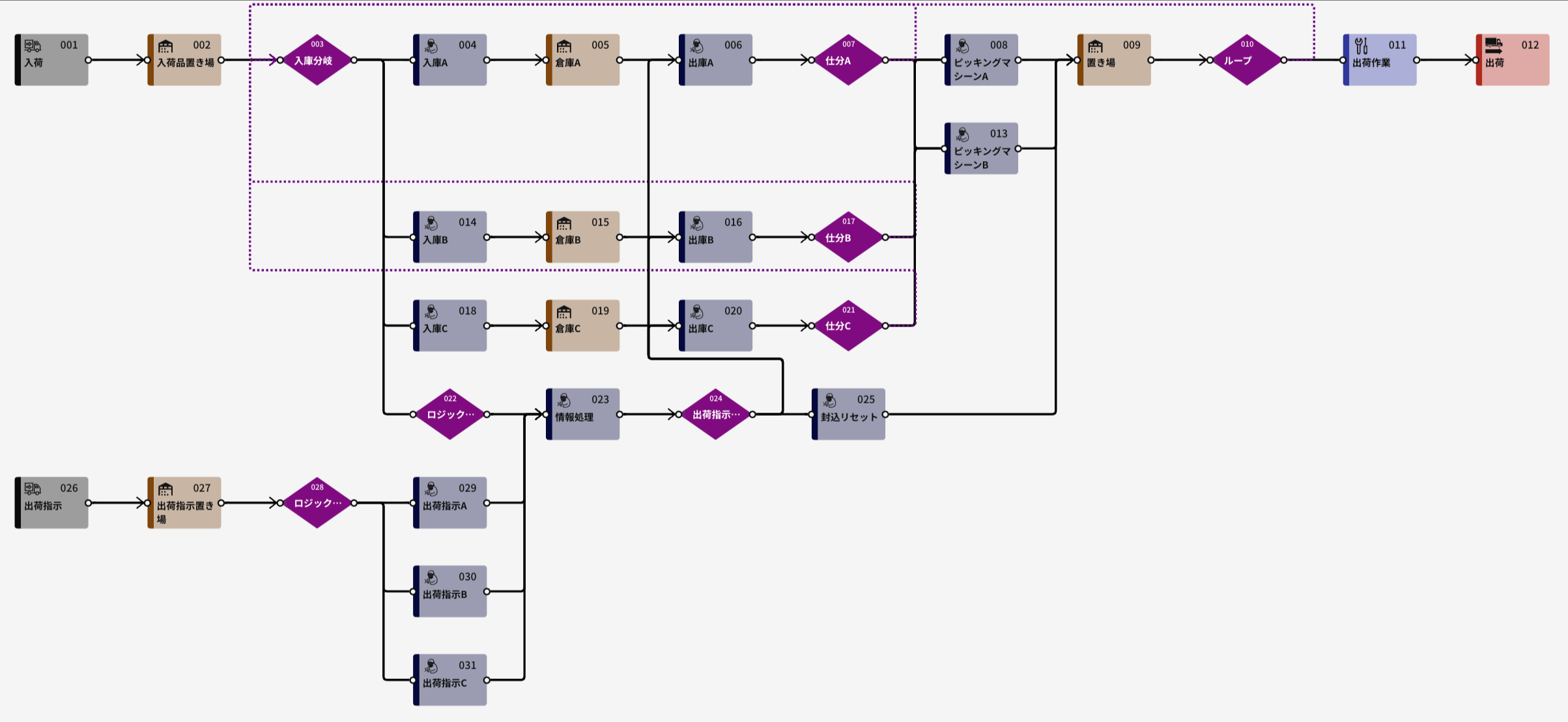

モデル

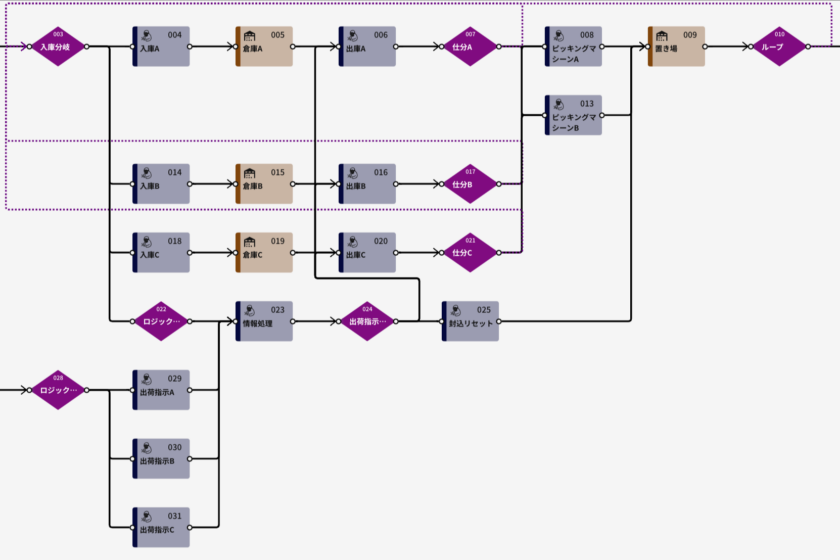

以下の図が、今回作成したモデルとなります。

大量の荷物が収められている倉庫があり、発行される出荷指示に従って3つのラインから出庫し、出荷を行います。出庫口には2台のピッキングマシーンが配置されて出庫を担当します。さらに、モデルの下半分では荷物の情報だけでなく、ピッキングマシーンの位置情報や空き状況を基に、出荷指示を割り振る仕組みを実装しています。

このモデルでは、以下のようなロジックが出荷作業に組み込まれています:

初期条件

倉庫には十分な量の荷物が置かれている

出荷指示は10分間に3回発行される(後ほど変更)

出荷指示A、B、Cの発行

出荷指示A、B、Cはランダムに発行され、それぞれ以下のルールに従って出庫後、出荷:

- 出荷指示A:出庫口Aから出荷

- 出荷指示B:出庫口Bから出荷

- 出荷指示C:出庫口Cから出荷

ピッキングマシーンの利用ルール

ピッキングマシーンAとBは、出庫口A、B、Cのいずれに対してもランダムに使用可能(処理時間1分)

ピッキングマシーンの使用制約:

- ピッキングマシーンAが出庫Aを使用中の場合、ピッキングマシーンBは出庫BまたはCを使用可能

- ピッキングマシーンAが出庫Bを使用中の場合、ピッキングマシーンBは出庫Cを使用可能

- ピッキングマシーンAが出庫Cを使用中の場合、ピッキングマシーンBは「封じ込め」により1回休み

- ピッキングマシーンBが出庫Aを使用中の場合、ピッキングマシーンAは「封じ込め」により1回休み

- ピッキングマシーンBが出庫Bを使用中の場合、ピッキングマシーンAは出庫Aを使用可能

- ピッキングマシーンBが出庫Cを使用中の場合、ピッキングマシーンAは出庫AまたはBを使用可能

ピッキングマシーンの交互運用

2台のピッキングマシーンの動作時間にわずかな差(0.01分)を設定し、出荷指示が「ピッキングマシーンA → ピッキングマシーンB → ピッキングマシーンA → ピッキングマシーンB」と交互に行われるように調整(シミュレーション開始時にどちらが先に動作するかはランダムに決定)

シミュレーション結果

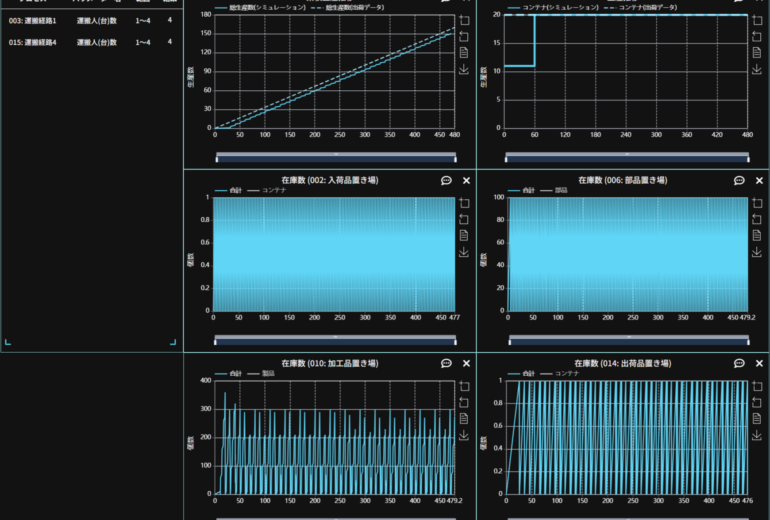

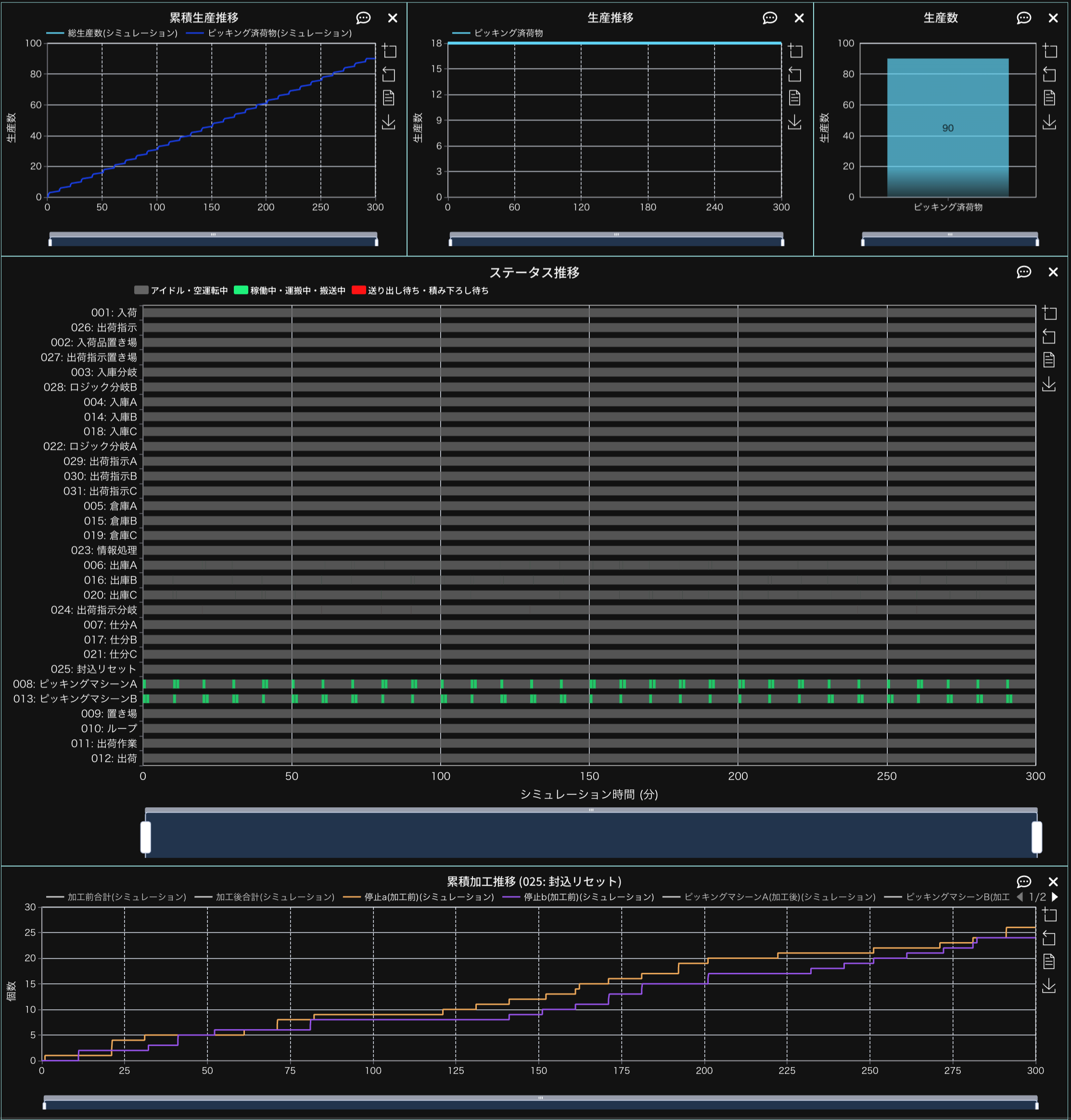

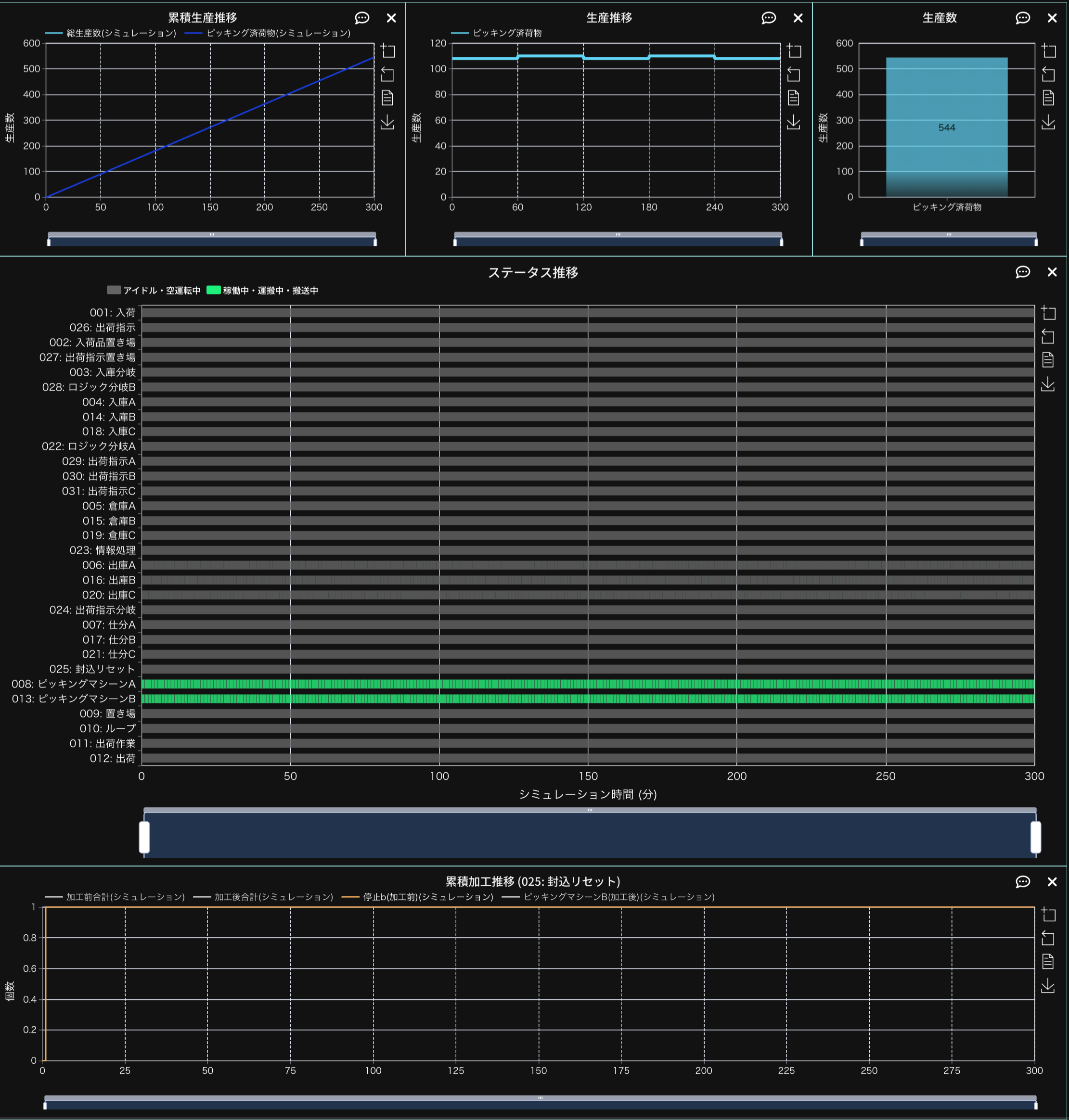

モデルの準備が終わったら、シミュレーション時間を300分(5時間)に設定してシミュレーションを行います。以下がシミュレーションの結果となります。

上段:出荷数、中段:ステータス推移、下段:封じ込め発生数

シミュレーション結果を見ると、300分間に90回行われた出荷指示に対し、出荷自体はすべて90回行われたものの、封じ込め(1回休み)が発生しており、約50回に上ることが確認されました。これは、ピッキングマシーンの出庫口選択がランダムに行われることが原因と考えられます。

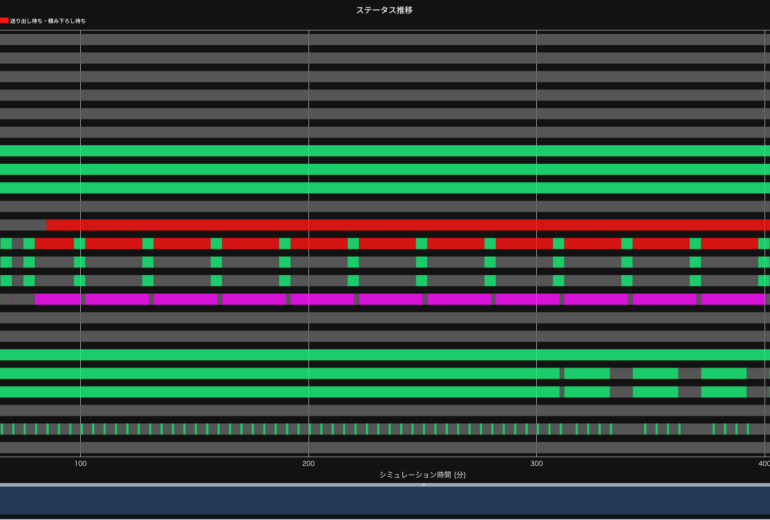

次に、出荷頻度を上げ、出荷指示を2分間に3回出すように設定を変更してみます。この場合、300分間で450回の出荷指示が行われる計算になります。

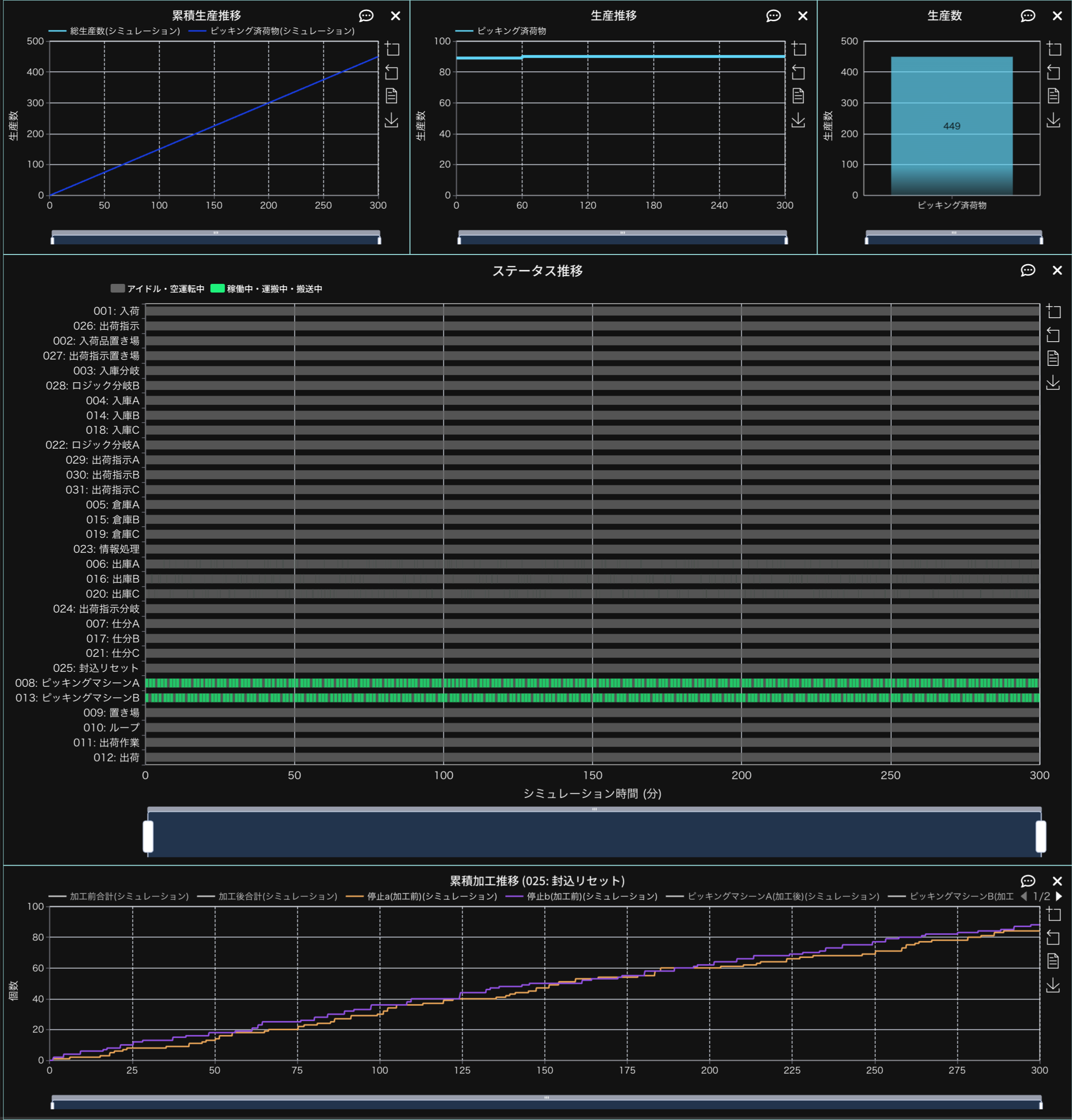

上段:出荷数、中段:ステータス推移、下段:封じ込め発生数

シミュレーションの結果、出荷数は446回に達し、ほぼすべての出荷指示をこなすことができたことが確認されました。一方で、封じ込めは160回程発生しました。これは出荷頻度の上昇に伴ってランダムに出庫口選択が行われる回数が増加することが考えられます。

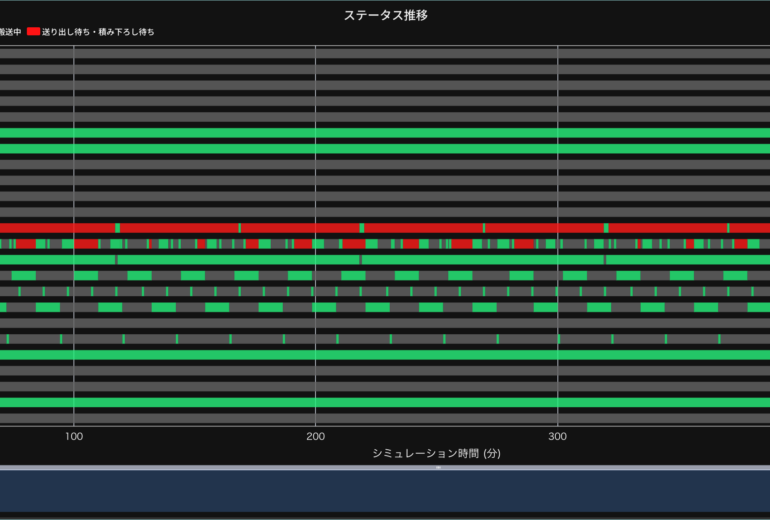

最後に、さらに出荷の頻度を上げてみます。ピッキングマシーンの動作には1.01分が必要なため、最も効率よく出荷が行われた場合、2台の出荷能力の上限は約545回となります。この上限を超える条件として、1分間に3回の出荷指示を出す設定を試します。これにより、300分で合計900回の処理が送られることになります。

上段:出荷数、中段:ステータス推移、下段:封じ込め発生数

結果として、544回の出荷が行われており、ほぼ全力の出荷が達成されていることが分かります。一方で、停止時間の発生頻度を確認すると、ピッキングマシーンの停止がほとんど発生していないことが明らかになりました。これは、出荷指示に偏りが少なく、出庫処理が逼迫した時、ピッキングマシーンが封じ込めの発生する反対側の出庫口まで動く余地がなくなることを示しています。

まとめ

今回の記事では、条件付き処理を含むモデルの作成方法について解説しました。情報をプロセスカードで管理することで、複雑な出荷処理のロジックを構築し、シミュレーションを実行することができました。このように、assimeeを活用することで、品目を用いた基本的なシミュレーションだけでなく、処理条件や処理ロジックを組み込んだ複雑シミュレーションモデルも簡単に作成できます。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。