概要

インライン型セル生産方式は、ライン生産方式と1人方式のセルを使うセル生産方式の中間的な形態で、ライン生産方式から移行しやすいといわれています。上流側のセルが組立てた中間製品をコンベアで下流に送り、下流のセルがそれをピックアップして組立を続ける方式です。この方式には上流と下流の連携がないため、上下流の工程間での同期がとりにくいという特徴があります。今回の記事では、上流側と下流側のセルでそれぞれ組立を行うモデルを作成します。

また、1人方式のセル生産で製品の搬出にコンベアを使用する場合や、部品組立用のセルからコンベアで本組立用のセルに部品を送る場合もインライン型セル生産方式とされることがありますが、これらについては今回の記事では扱いません。

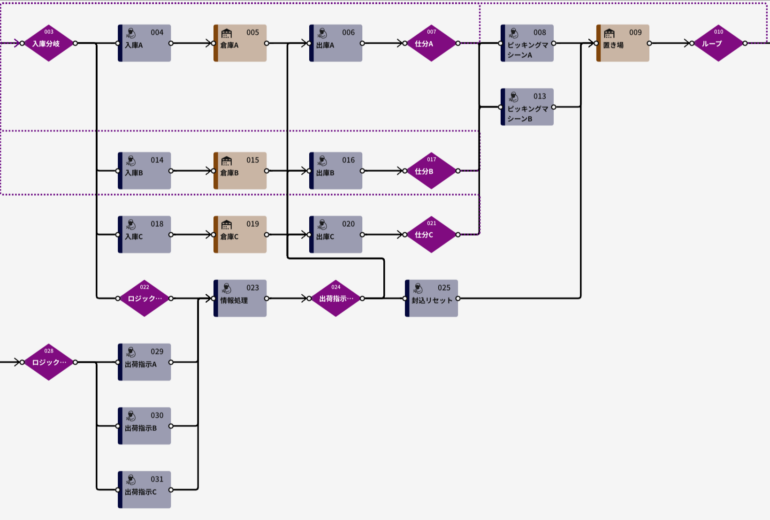

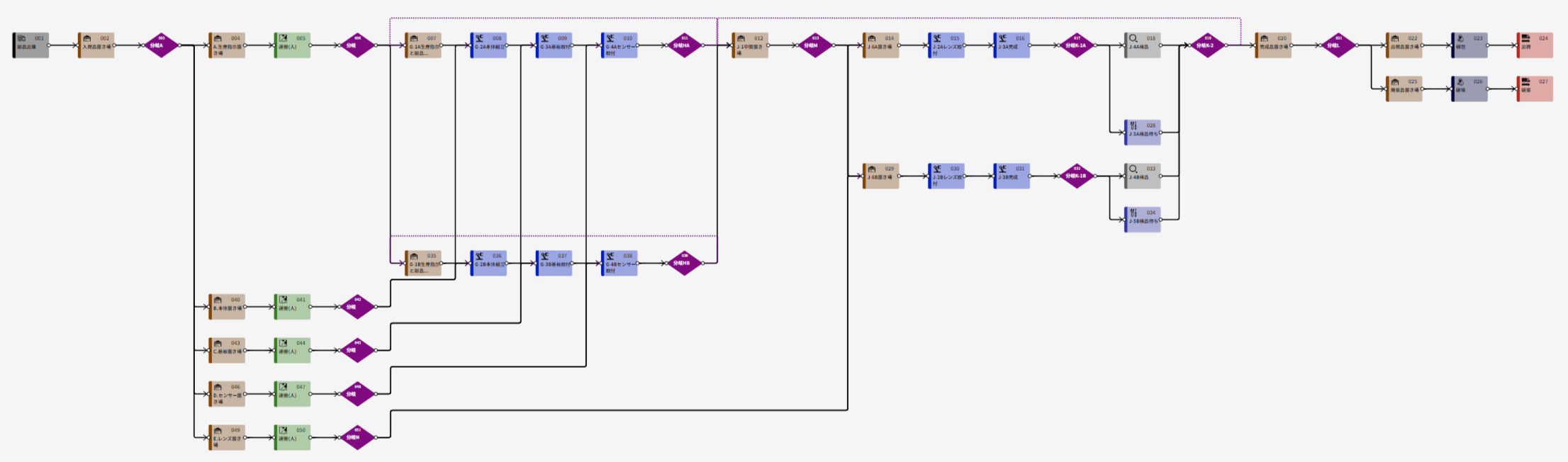

モデル

以下が今回作成したモデルとなります。上流部と下流部の双方を並列にすることで、コンベアの両側にセルの並ぶことの多いインライン型セル生産方式を再現しています。

シミュレーション

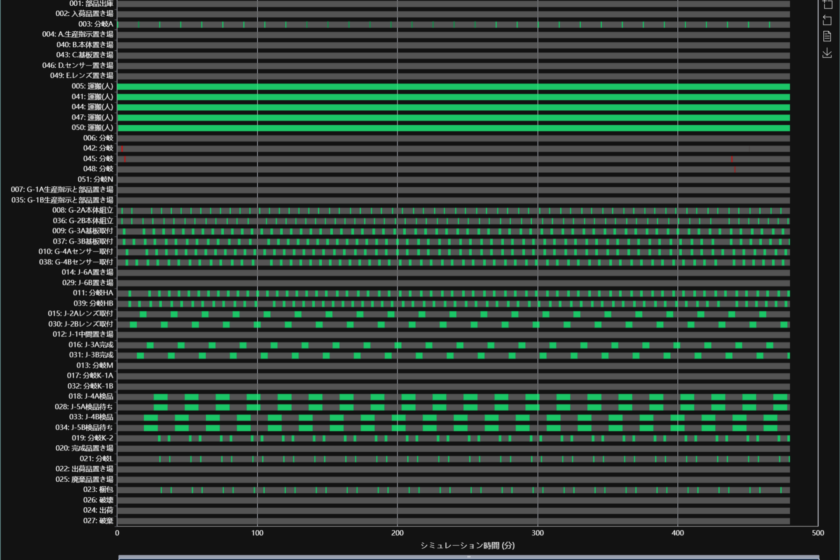

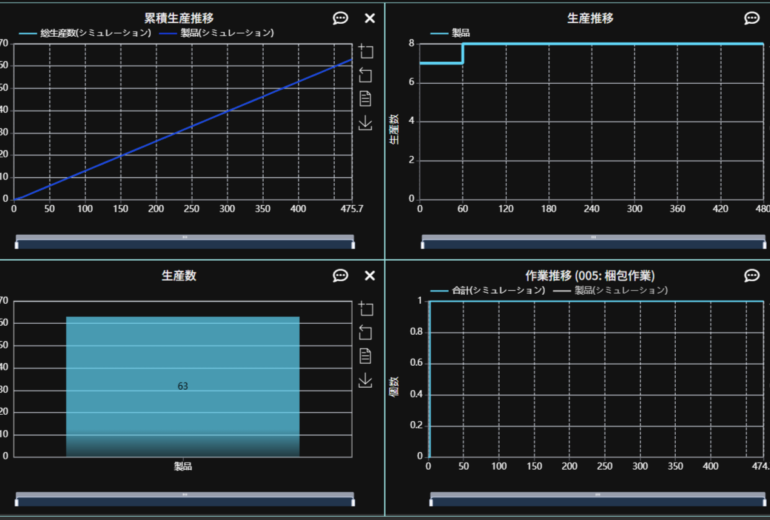

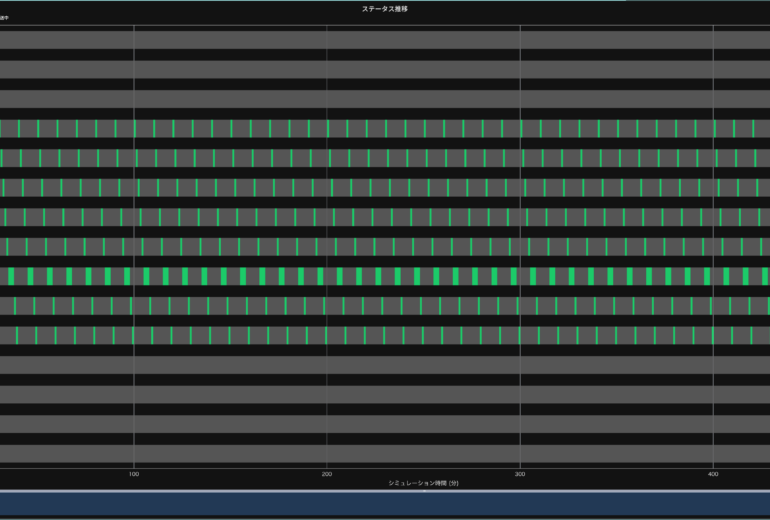

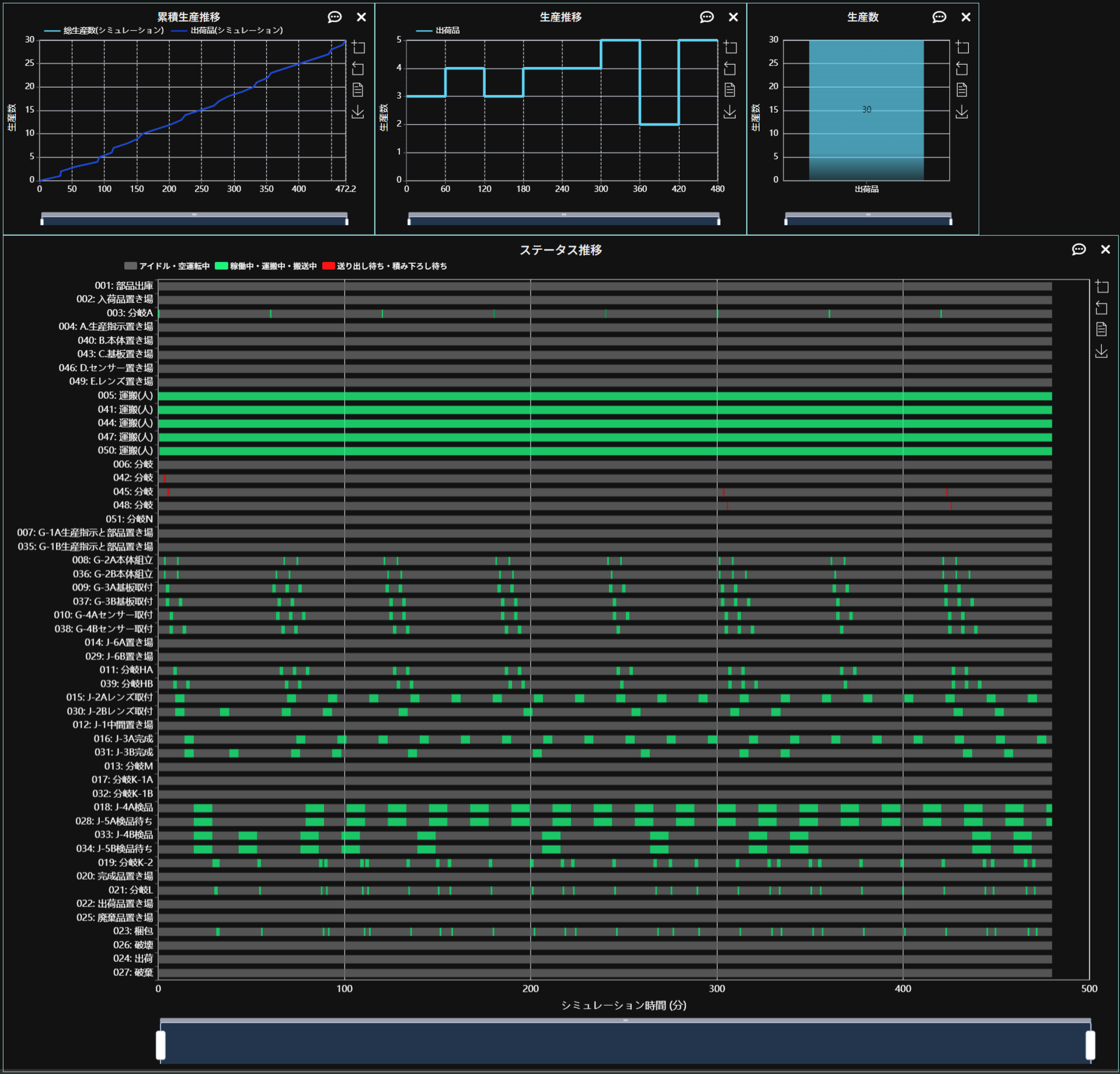

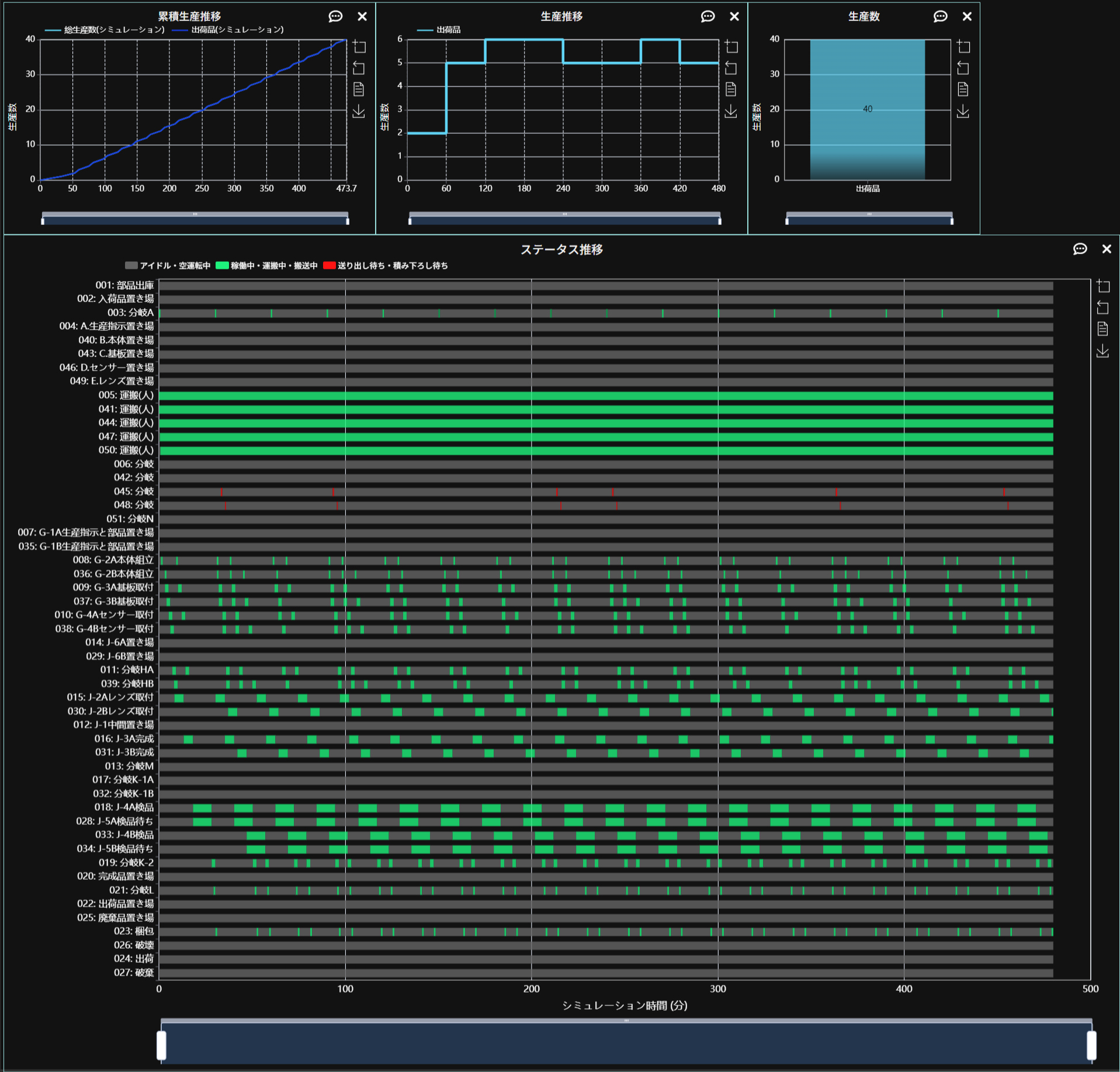

モデルを作成したら、シミュレーション時間を480分に設定してシミュレーションを行います。以下のような結果が表示されます。*不良品率にランダム変数が含まれているため、結果が一致しないことがあります。

このシミュレーションでは、入荷を60分間隔に設定しています。ステータス推移を見ると、各セルが1つずつ製品を処理していることがわかります。各プロセスの稼働時間に余裕があるため、入荷数を維持したまま入荷間隔を半分にして、生産数がどう変化するか確認してみましょう。

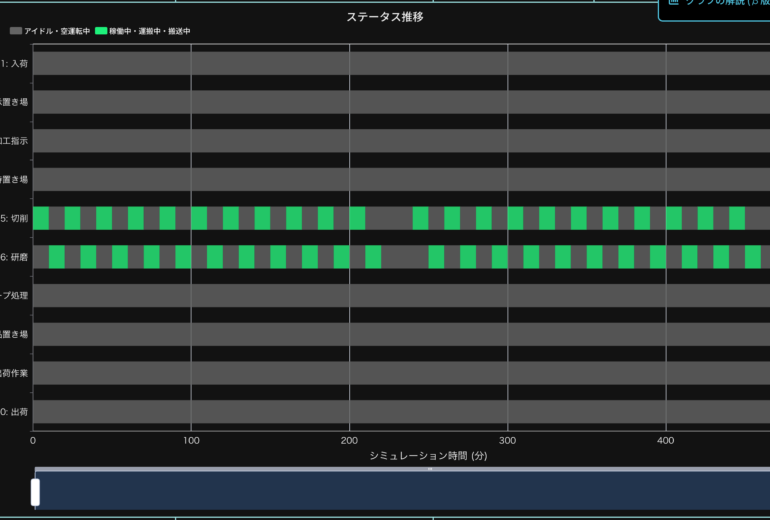

次の結果は、入荷間隔を30分に設定した場合です。理論上は生産数が倍の60個になるはずでしたが、実際には40個までしか増えていません。これはなぜでしょうか?ステータス推移を見て原因を分析してみます。

1個当たりの組立にかかる時間は、上流側で約6分、下流側で約20分であり、下流のラインは2本が並列で稼働しているため、1個当たりの生産にかかる平均時間は約10分となります。したがって、60分で6個の生産がほぼ限界であり、単に入荷(材料)を増やすだけでは、40個以上の生産が難しい状態になっていると考えられます。

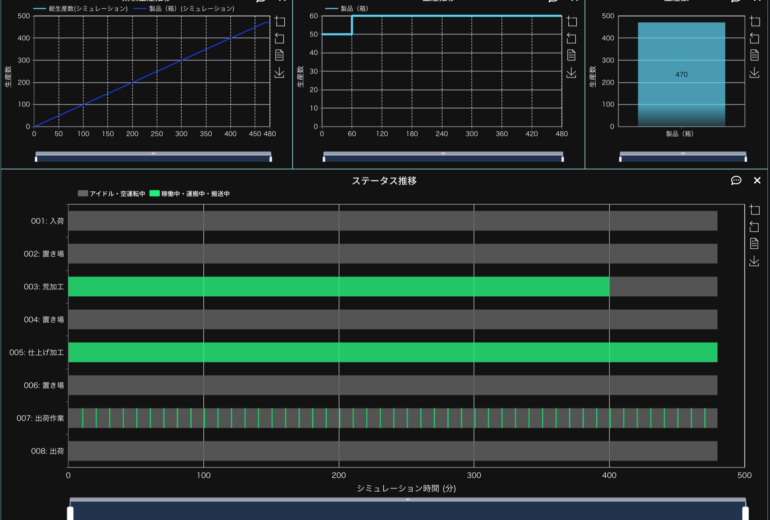

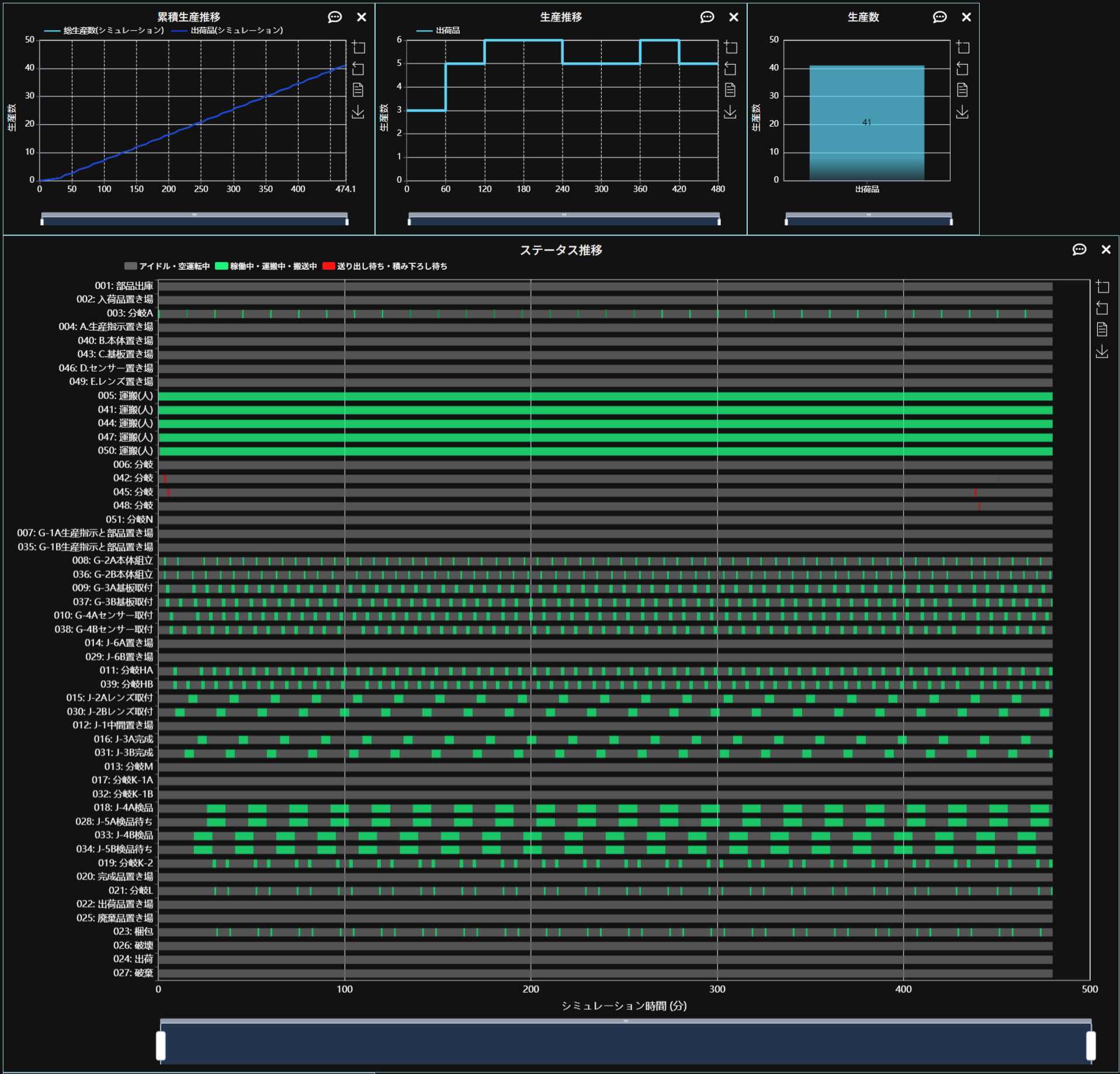

念のため、入荷間隔を15分に短縮して3回目のシミュレーションを行ってみましょう。

先ほどの30分間隔シミュレーションとほぼ同じ結果になっていることが確認できます。これにより、このモデルで生産数をさらに増やすには、単に入荷量を増やすだけでなく、ライン数の増加や処理時間の短縮などの対策が必要であることがわかります。また、処理時間の長い下流側のセルに対しても対策が必要です。

まとめ

今回は、セル生産方式の一つであるインライン型セル生産方式をシミュレーション(見える化)する方法について解説しました。assimeeでは、自由度の高いモデル作成機能により、生産工程や物流で使用されるさまざまなラインを簡単にノーコードで再現し、シミュレーション・最適化が可能です。また、ステータス推移や分布を確認することでボトルネックを特定し、効率的に生産改善を行うことができます。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。