概要

ロット生産とは、生産ラインにおいて製品ごとにある数量でグルーピングを行った上で、その数量単位で生産を行う生産手法のことです。同じラインで色々な製品を生産しているような場合に、頻繁に生産品を切り替えると段取り替えロスが多く発生しますが、一定の数量をまとめて生産することでロスを減らし生産の効率化を図る方法です。

この記事ではassimeeのプロセスカードとパラメーター設定を組み合わせることで、ロット生産を再現しシミュレーションを行う方法を解説します。

モデル

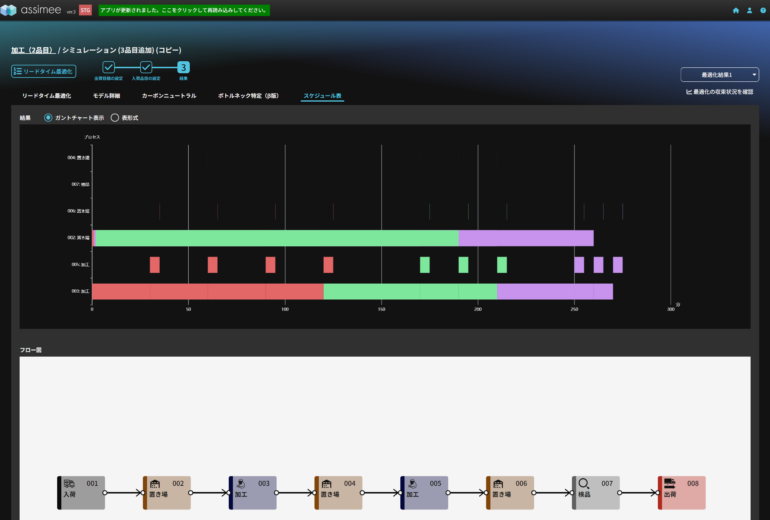

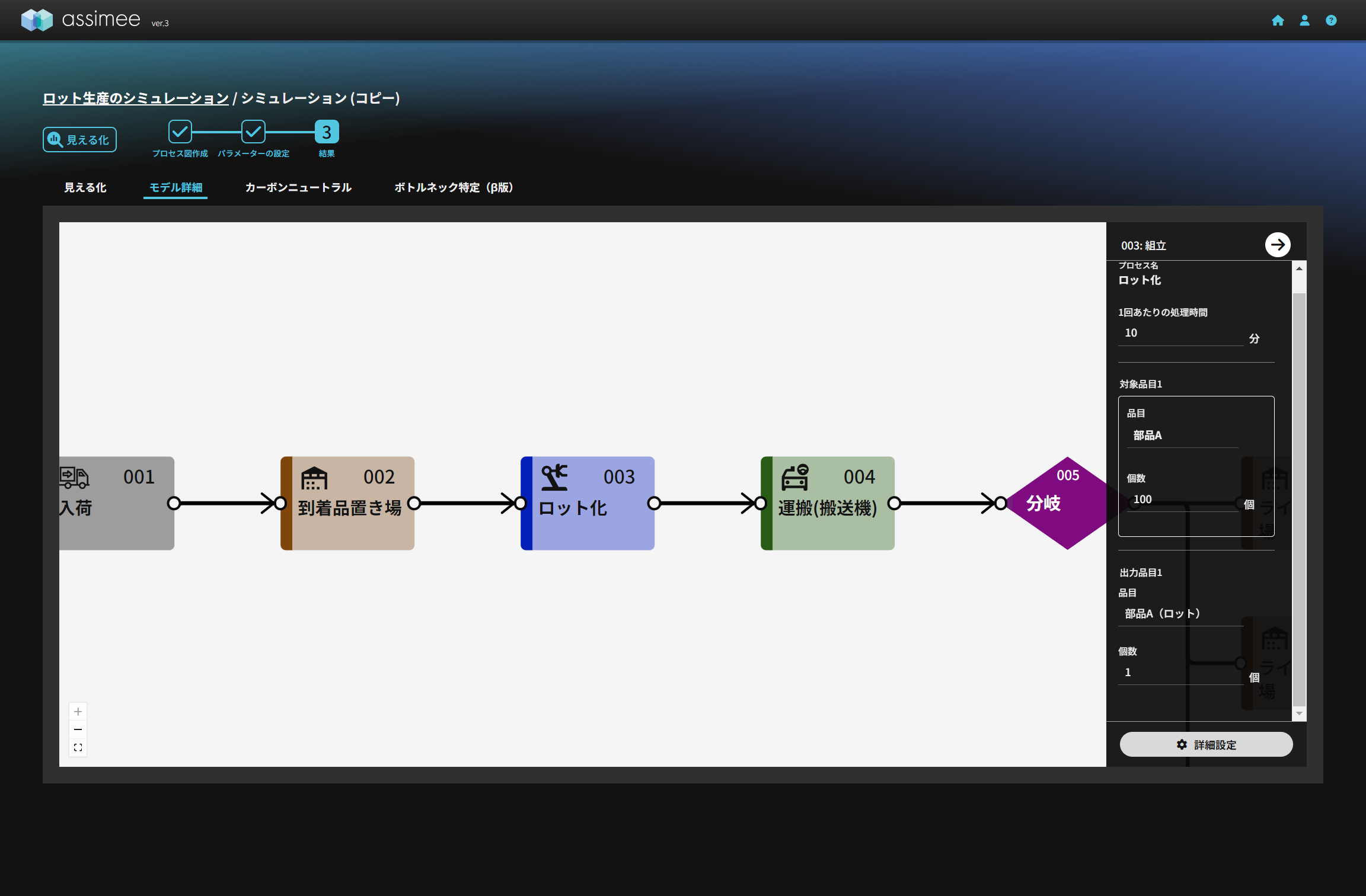

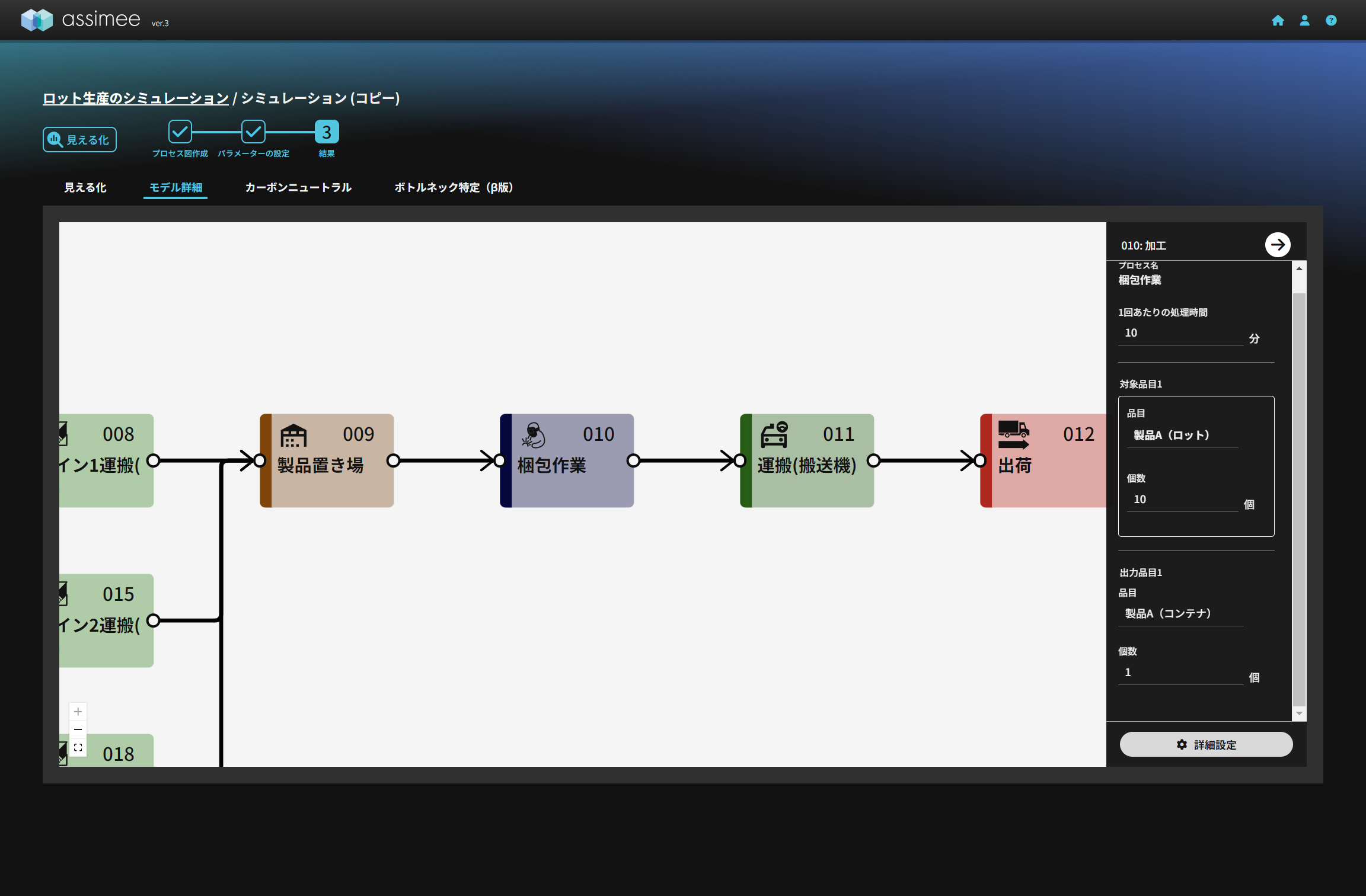

今回使用するモデルは以下のような部品を加工して製品にし、梱包の上で出荷を行うモデルとなります。

以下のように設定することで、ロット化と梱包作業でグルーピングを行います。

グルーピング1では「003ロット化」で部品Aを100個集めて部品A(ロット)1個へ組立しています。これにより、100個単位を1として下流の組立工程(「007ライン加工1」、「014ライン加工2」、「017ライン加工3」)のロット加工を行うことが可能となります。

グルーピング2では「010梱包作業」で製品A(ロット)1個を製品A(コンテナ)10個へ加工しています。これにより、100個単位の製品で行われていた処理を1000個単位の処理に直しており、「011運搬」より下流では製品Aの1000個単位での運搬と出荷を再現することが出来ます。

「010梱包作業」の処理があることで、部品A(ロット)を1個1個輸送するのではなく、部品A(ロット)が10個が集まらなければ、輸送や出荷をしないようなプロセスを再現することが可能です。

シミュレーション結果

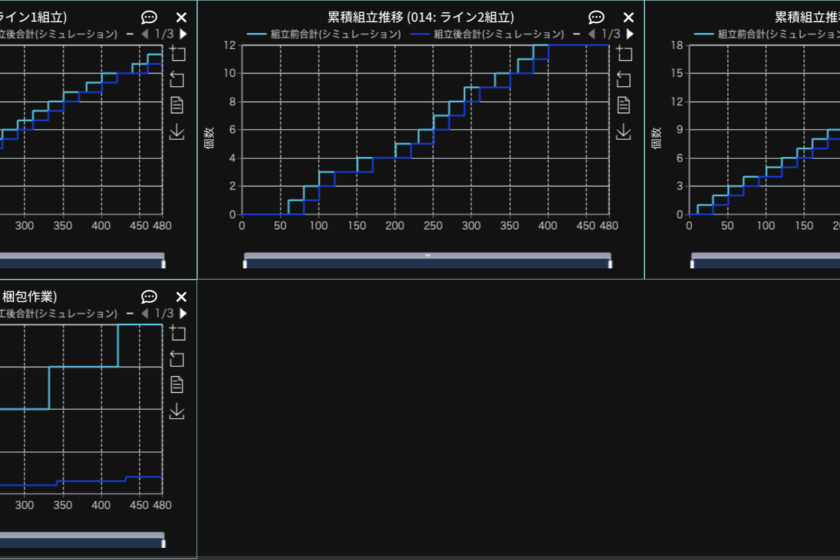

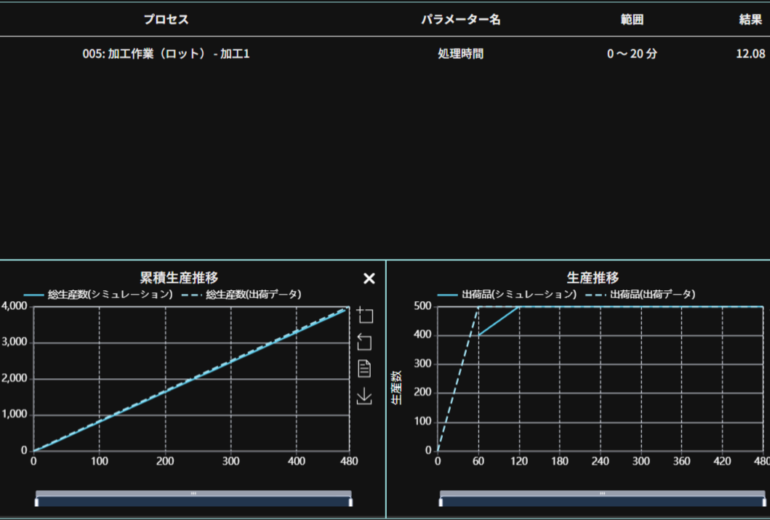

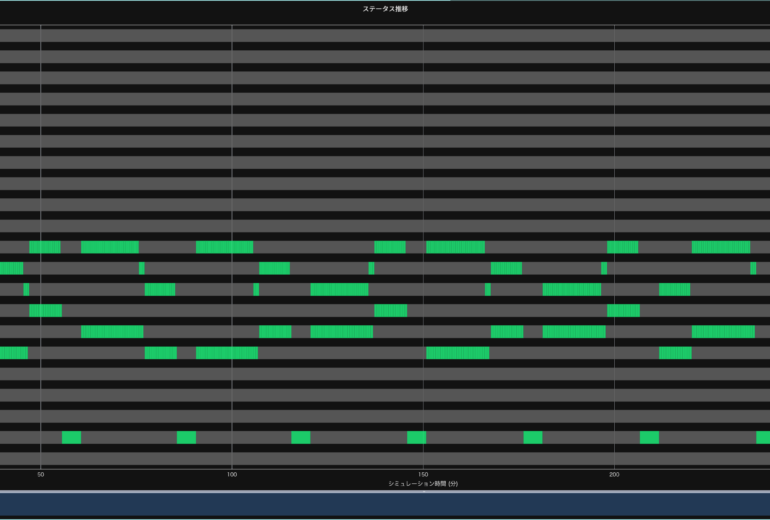

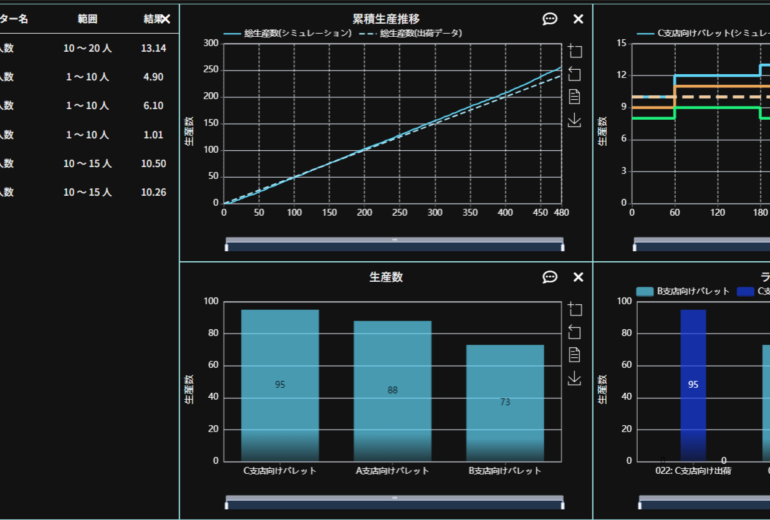

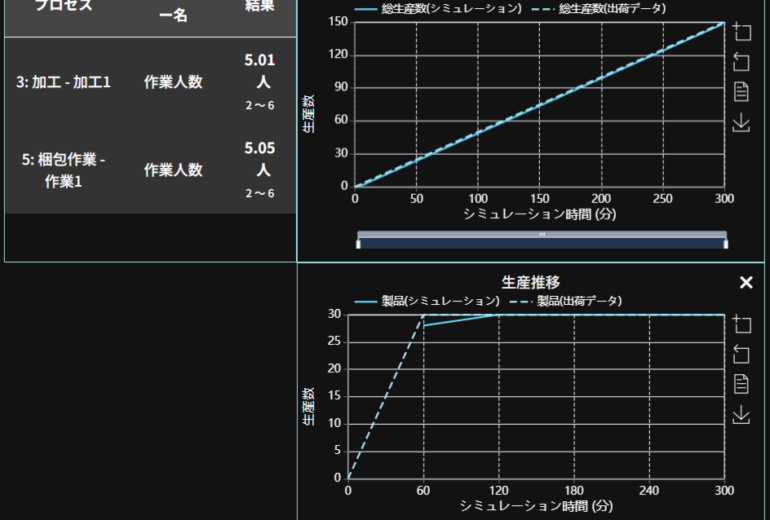

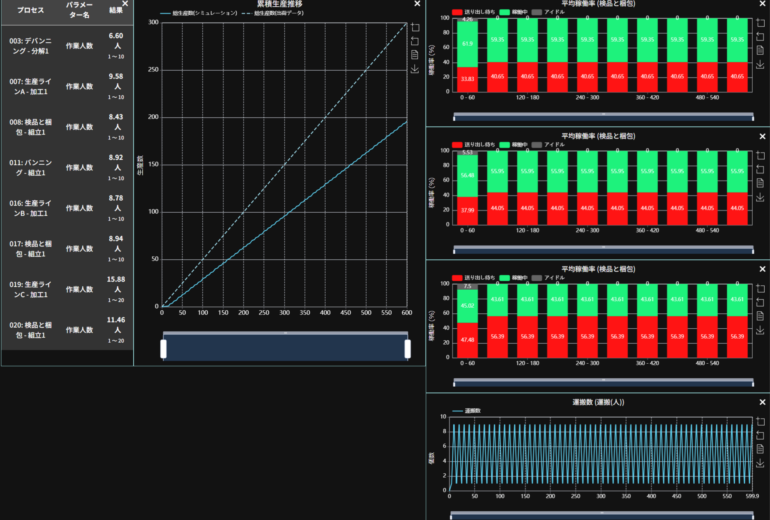

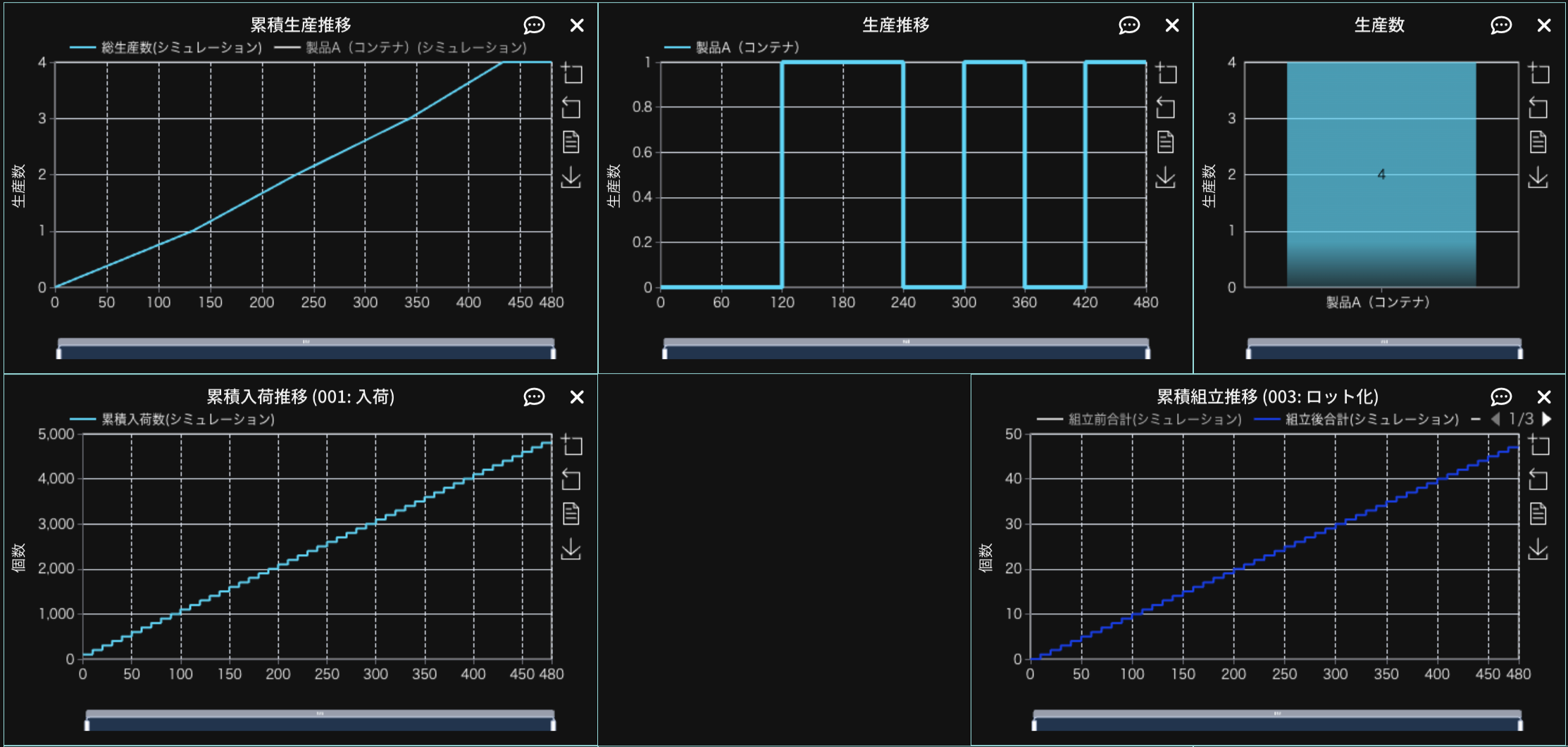

今回は480分の設定でシミュレーションを行いました。シミュレーション結果は以下の図のようになります。

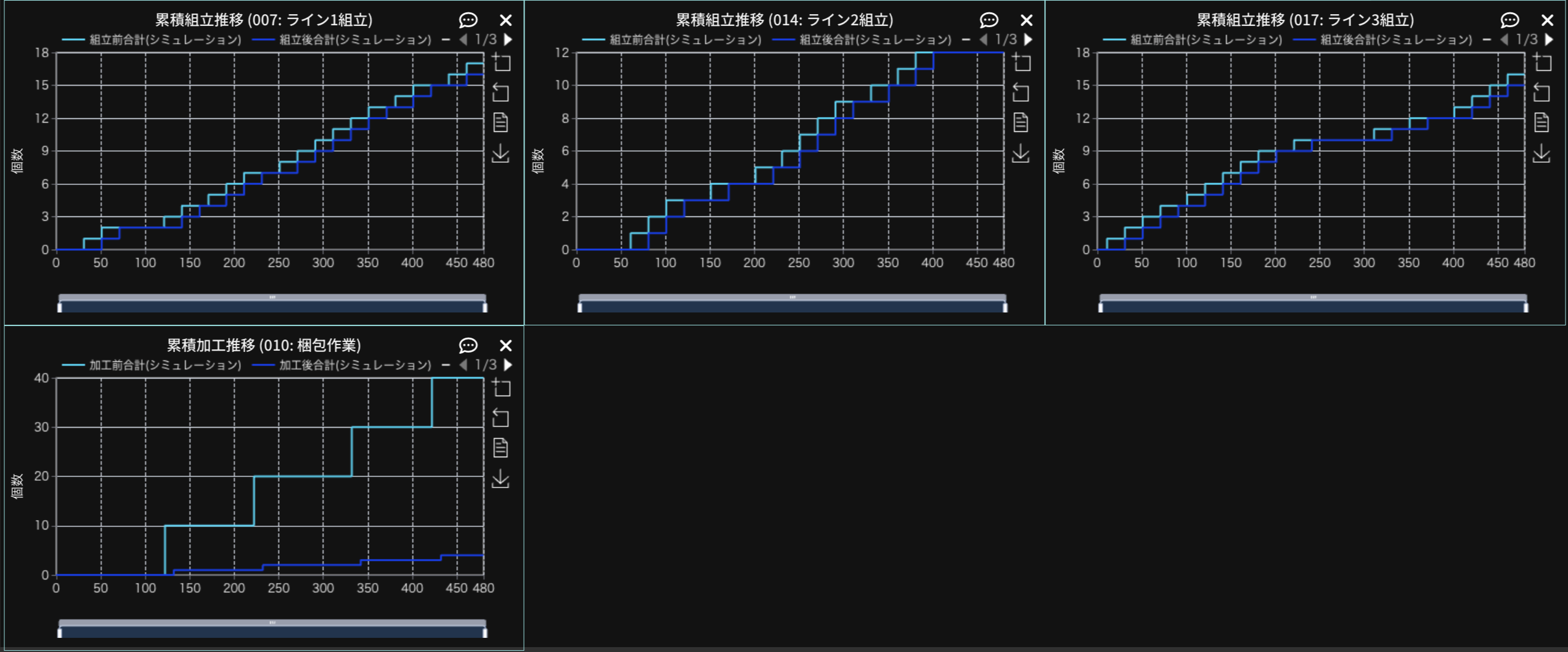

「001入荷」の累積入荷推移と「003ロット化」の累積組立推移から入荷した部品が、100個単位にグルーピングされ大きく出力が減っていることが分かります。

同様に「010梱包作業」の累積加工推移で、40個ほどの商品が、10個単位にグルーピングされ、出力されていることが分かります。生産数をみると最終的に480分のシミュレーションでの製品Aの生産数は4個(4000個)となり、1000個入りのコンテナ4個の形で出荷されています。

まとめ

今回はプロセスの途中でグルーピングを行い、ロット生産や定数での出荷など、実際の生産ラインや物流倉庫で良く行われているプロセスを再現する方法を解説しました。このようにassimeeではあらかじめ用意されているプロセスカードとカードのパラメーター設定を上手く組み合わせることで、多彩なモデルを作成することが出来ます。次回はロット生産を使うことで、ロット単位の生産計画を立てたり、処理人数の最適化を行う方法を解説します。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。