概要

かんばん方式は、ジャストインタイム(JIT)生産を実現するための代表的な管理手法です。各工程は下流からの「引き取りかんばん」によって生産を開始し、必要な数量だけを上流工程に要求します。この仕組みにより、過剰在庫を抑えつつ、必要なタイミングで必要な量を供給するプル型生産が実現されます。しかし、少量多品種生産の現場では、製品ごとにかんばんが発行されるため、種類の異なるかんばんが多数発生します。その都度1枚ずつ上流へ持ち帰るのではなく、複数種類のかんばんをまとめて運搬する運用が実際の現場ではよく行われています。これにより、運搬効率を高めつつ、生産を止めない仕組みが構築されています。

今回の記事では、この複数かんばんをまとめて上流へ引き渡すプロセスをassimeeで再現し、シミュレーションによって効率改善の検討を行う方法を解説します。

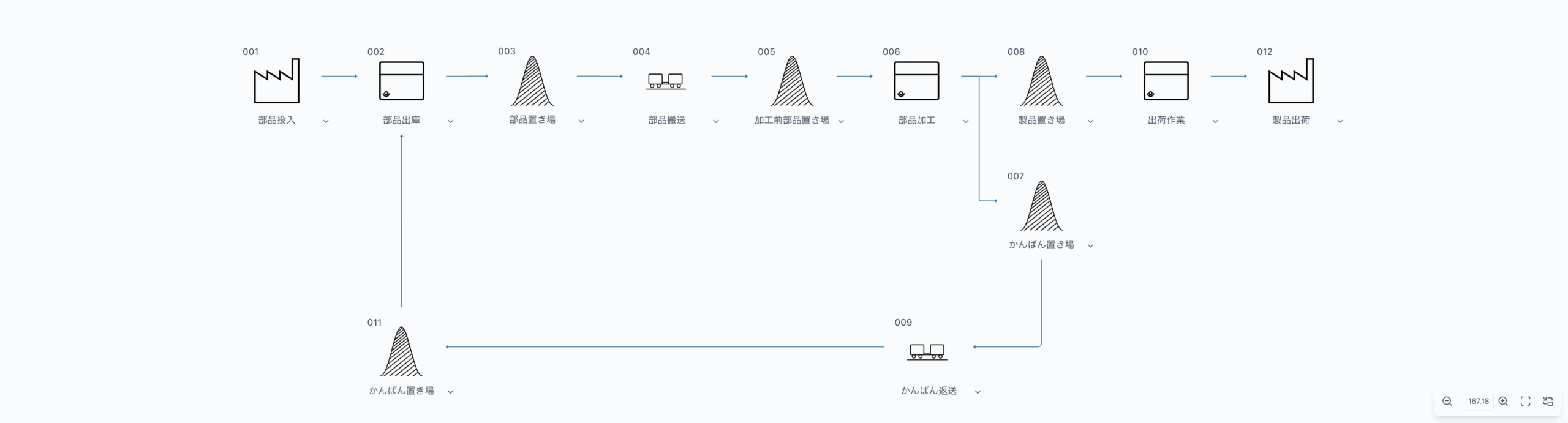

モデル構成

今回構築したモデルは、製品A・製品B・製品Cの3種類を生産するラインです。それぞれの製品は対応する部品A・部品B・部品Cの加工ラインによって供給されます。

今回作成したモデルの特徴は以下の通りです。

- 製品が100個(1ロット)生産されるごとに引き取りかんばんが1枚発行される

- かんばんは製品の種類を問わず蓄積され、合計10枚が貯まるとまとめて上流工程へ引き渡される

- 上流工程では受け取ったかんばんの内容に応じて、必要な部品を出庫・補充します。

この仕組みにより、

- かんばんによるプル型制御が維持されること

- 運搬効率を高めながらも部品補充が途切れないこと

を同時に実現しています。作成したモデルは以下の図のようになります。

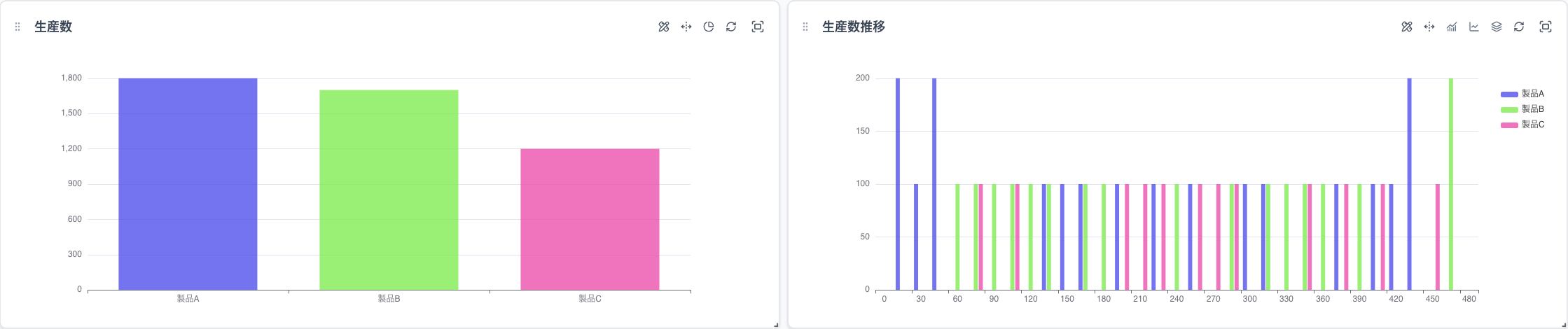

シミュレーション結果

シミュレーションを480分間実行した結果、以下の結果となりました。

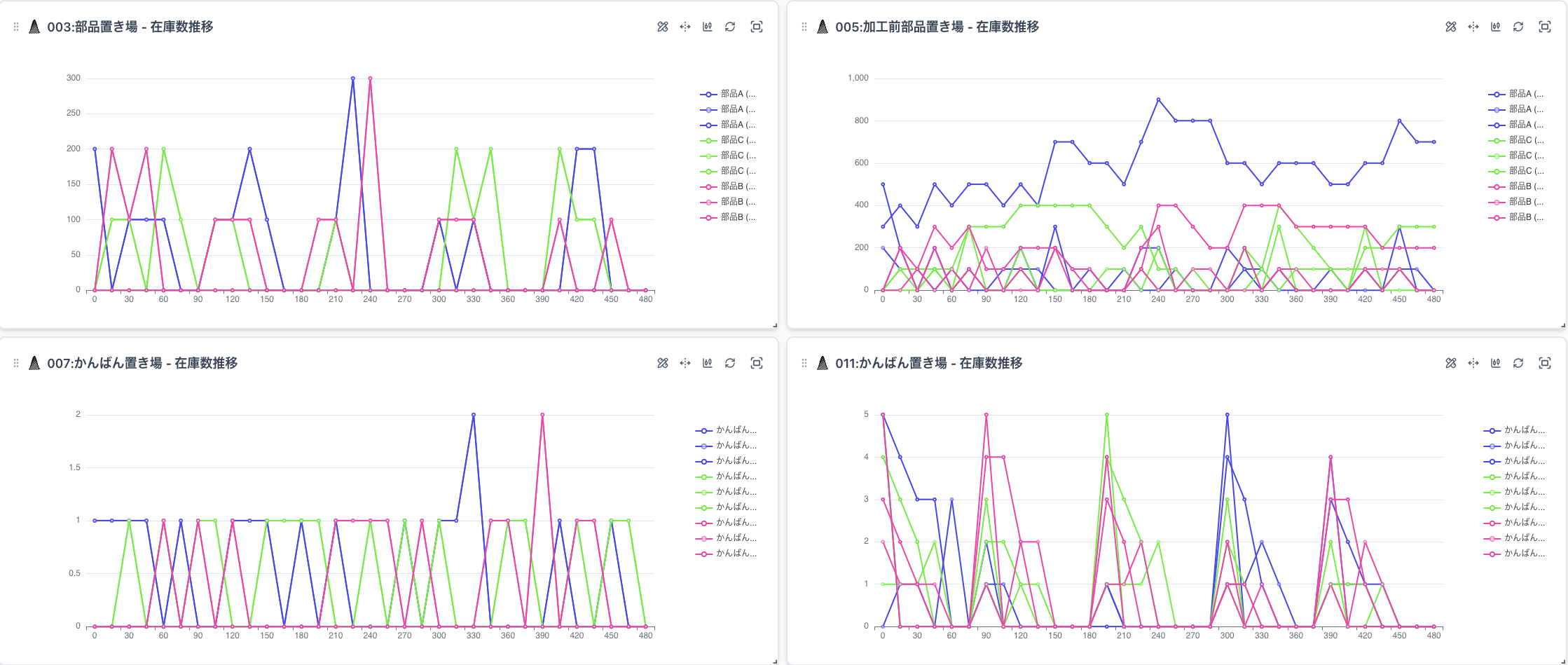

グラフから以下の挙動が確認されました。

置き場在庫のグラフから以下のことがわかります。

- 部品倉庫(置き場)には、一定間隔でまとめて部品が補充されていること

- かんばんが10枚に達するたびに、上流へまとめて運搬されている様子が情報の流れとして確認できること

また、ステータス推移と情報シークエンスのグラフから次のことがわかります。

- かんばん運搬中も下流工程の生産は停止せず、生産が途切れない運用が成立していること

これは、かんばんのまとめ運搬が、現場における実際の運用と同様に、効率と安定稼働の両立に寄与していることを示しています。

まとめ

少量多品種生産においては、単にプル型を導入するだけでなく、かんばんの運搬方法や枚数の設定も生産効率に影響します。今回の記事では、assimeeを活用して複数かんばんをまとめて運搬するプル型生産方式を柔軟の効果と効率の検証を行う方法を解説しました。

今回は「10ロット分のかんばんをまとめて部品を発注する」設定としましたが、

- まとめるかんばん枚数の変更

- 製品ごとに異なるロットサイズ設定

- 運搬頻度や運搬時間の調整

- 製品ごとに優先度や加工順番を付与する制御

など、現場の実態に合わせて細かな設定を行うことができます。

assimeeでは、実際の製造プロセスをモデル化しシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。