概要

製造現場や物流現場では、在庫管理のためのルールがあります。たとえば、以下のようなルールです。

- 在庫が一定水準を下回ったら発注する

- 一定数量がまとまったら出荷する

- 保管能力を超えないように制御する

こうした在庫管理ルールによって、部品供給や出荷のタイミングが決まっています。しかし実際の現場では、

- 発注タイミングは本当に適切か?

- 出荷ロットは大きすぎないか?

- 在庫スペースは無駄になっていないか?

といった疑問が常につきまといます。そこで本記事では、assimeeを用いて在庫トリガーと出荷トリガーを再現し、その妥当性を検証する方法を解説します。

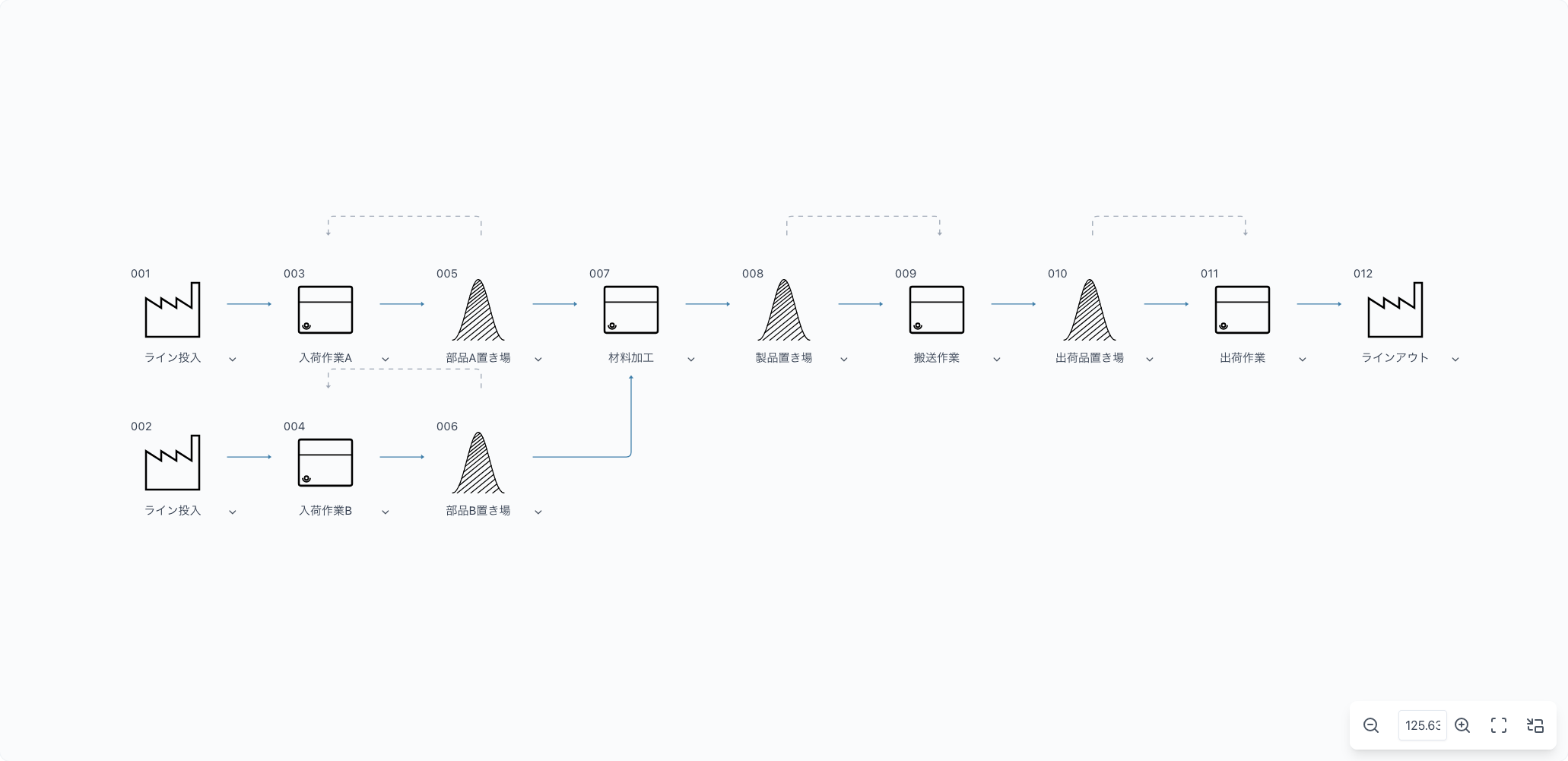

モデル構成

生産モデルの概要

今回のモデルは、2種類の部品(部品A、部品B)を使って製品を組み立てるラインです。

製品組立に必要な部品

- 部品A ×1個

- 部品B ×2個

部品A・部品Bはそれぞれ独立した在庫置き場や部品供給ルートを持ち、組立工程へ供給されます。モデルは数の通りとなります。

モデルのポイント

今回のモデルで設定したルールは次の2点です。

① 在庫補充トリガー(部品側)

- 部品A・部品Bそれぞれに在庫置き場を設置

- 在庫が最大容量の20%を下回った場合、部品供給プロセスが起動

つまり、部品在庫2割が発注トリガーになっています。

② 出荷トリガー(製品側)

- 製品は100個単位で出荷

- 製品在庫が100個に達すると出荷プロセスが起動

これは実際の現場でもよく見られる「まとめ出荷」ルールの再現です。

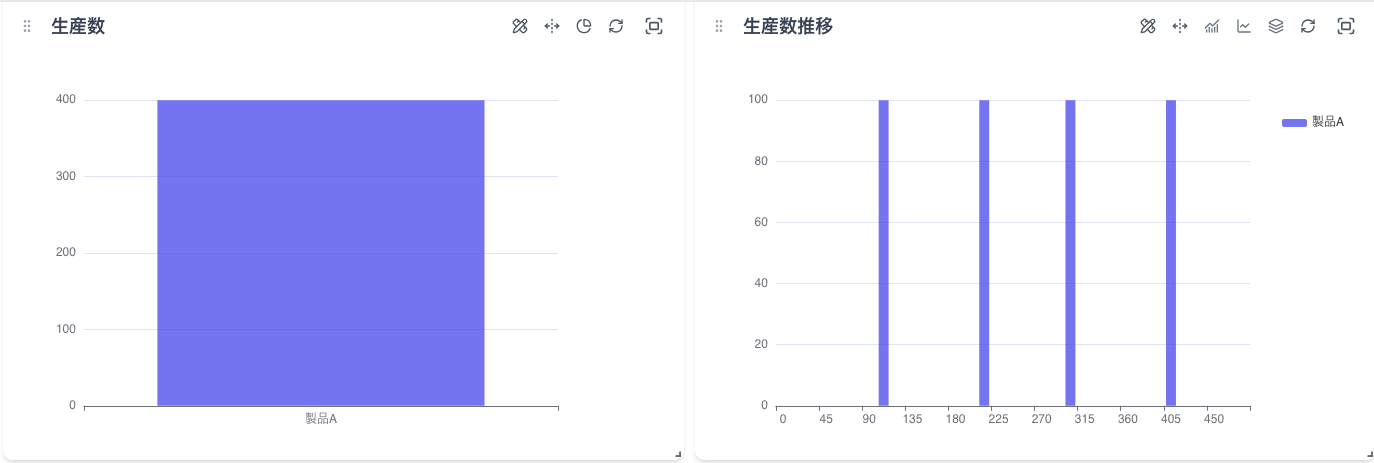

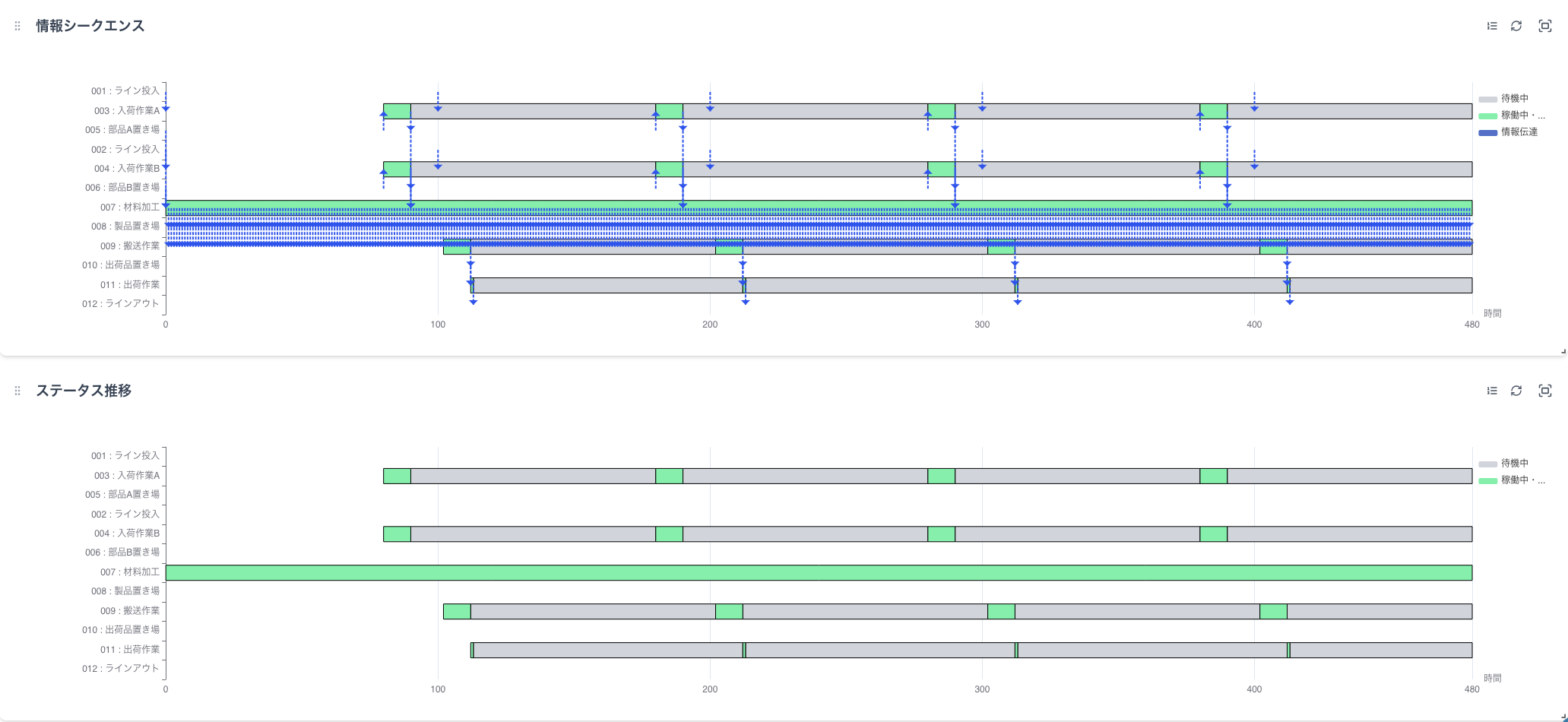

シミュレーション

モデルの作成と設定が終了したら、シミュレーション時間を480分(8時間)と設定し、シミュレーションを実行しました。

ステータス推移の図からは工程にボトルネックが生じていないことがわかります。

次にプロセスごとのシミュレーション結果から、以下の挙動がはっきりと確認できます。

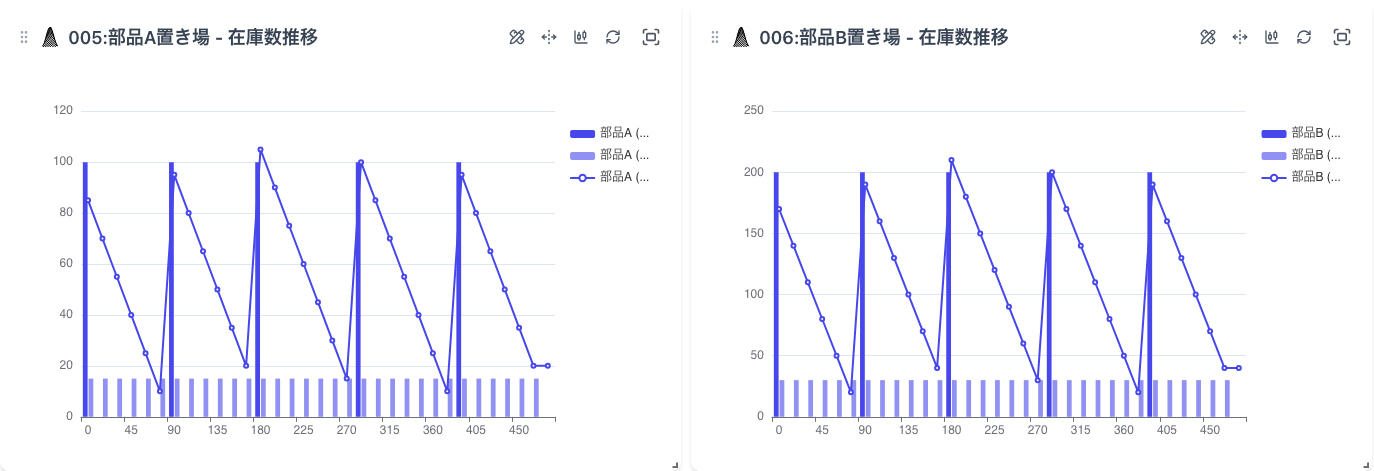

部品在庫の推移

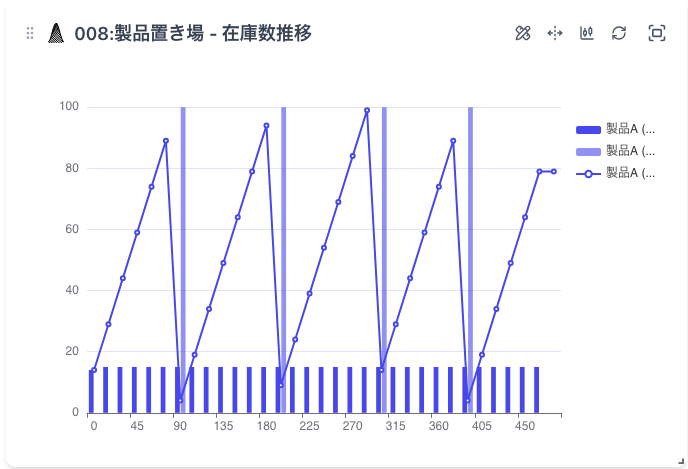

在庫グラフを確認すると、

- 在庫が容量の20%(部品A:20個、部品B:40個)を下回った瞬間に補充が開始される

- 一定量がまとめて供給される

- 在庫は周期的な波形を描く

という動きが見て取れます。

つまり、設定したトリガーが正しく機能していることが可視化できます。

製品在庫の挙動

製品在庫は次のように推移します。

- 徐々に在庫が積み上がる

- 100個に到達した瞬間、出荷プロセスが動く

- 在庫が大きく減少する

これにより、ロット出荷特有の鋸歯状(のこぎり状)の在庫推移が確認できます。

在庫管理ルール改善の検討

シミュレーション結果を分析すると、次のことが検証可能です。

① 部品在庫の余裕の有無

在庫2割で発注していますが、欠品は発生していないことから、

「在庫補充トリガーを20%ではなく10%に引き下げられる可能性」が見えてきます。この変更により、

- 手持ち在庫量の削減

- 在庫保管スペースの圧縮

など在庫コスト削減効果が期待できます。在庫管理ルールを変更した条件で、再度シミュレーションを行うことで、実際の現場で運用試験をしなくても新ルールの検証ができます。

② 出荷ロットの妥当性

現在の在庫管理ルールでは、製品は100個単位で出荷する設定となっています。

しかし、ここで次のような疑問が生じます。

- 製品在庫置き場の容量は適切か

- 出荷ロットを50個に変更した場合、どのような影響が出るのか

一般に出荷ロットを小さくすれば、製品の滞留時間は短くなり、平均在庫量も減少します。その結果、在庫置き場の容量を縮小できる可能性があります。一方で、出荷回数は増加するため、

- 搬送作業の負荷増大

- 出荷対応回数の増加

- 物流コストの上昇

といった影響も考えられます。出荷ロットの変更は単純な在庫削減だけでなく、物流全体の効率にも影響を及ぼすため軽々しく設定を変更することは不可能です。しかし、シミュレーションを活用すれば、在庫管理ルールの変更前後をリスクなく定量的に比較し、

- 在庫コスト

- 搬送コスト

- 出荷効率

といった観点から、最適な在庫管理ルールを検討することが可能となります。

なぜシミュレーションが有効なのか

現場でいきなり「在庫補充トリガーを2割から1割に引き下げる」という提案を実行するのは簡単ではありません。これはトリガーが間違っていた場合、欠品が生じるリスクがあるからです。

しかし、assimeeを使えば、在庫補充トリガーを変更した場合の

- 欠品の有無

- 在庫推移

- プロセス稼働率

- ボトルネックの発生

などをリスクなく検証することができます。また、在庫管理ルールの変更提案に対してデータによる裏付けを行うことができます。これにより、これまで経験則によっていた在庫管理ルールの管理を、データを元にした管理へ移行し効率化することができます。

まとめ

本記事では、

- 残部品在庫2割で発注

- 製品在庫100個で出荷

という在庫の閾値による管理ルールをassimeeで再現し、その妥当性を検証する方法を解説しました。このようにシミュレーションを活用することで、

- 在庫補充タイミングの最適化

- 出荷ロットの見直し

- 在庫置き場の容量設計

- 欠品リスクの事前検証

といった在庫運用ルールを現場に影響を与えることなく検証することができます。運用ルールは現場ごとに異なりますが、assimeeを使って在庫運用のシミュレーションを行うことで、これまで「感覚」で決めていた在庫運用を「設計」することが可能となります。

assimeeでは、実際の製造プロセスをモデル化しシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。