概要

在庫管理や生産現場でよく使われる「ファストイン・ファストアウト(FIFO)」とは、「First-In, First-Out」、すなわち先に入庫されたものを先に使用する管理手法のことを指します。日本語では「先入先出法」とも呼ばれます。これに対し、新しいものから使用する「先入れ後出し(LIFO)」もありますが、多くの現場では製品の劣化や賞味期限、在庫回転率の観点からFIFOが求められるケースが多くあります。

今回の記事では、assimeeを用いてこの「FIFO制御」が行われている生産工程サンプルに、部品使用の順序を要求することで、どのように製品構成に影響するか、また部品供給などその制御方法を可視化することで、どのような改善が可能かを考察します。

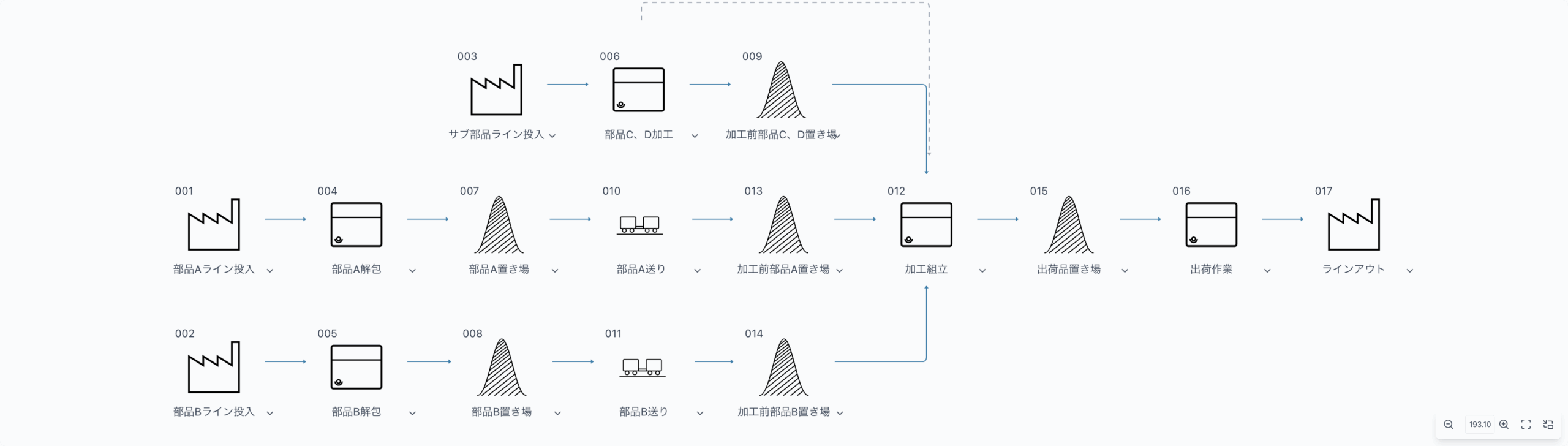

モデル

今回は、2種類の製品(製品A・製品B)を生産するラインを再現しています。それぞれ以下のように異なる部品の組み合わせで組み立てられます。

- 製品A:部品A + 部品C

- 製品B:部品B + 部品D

モデルの特徴は、部品Cと部品Dが同じ加工ラインからランダムに生産・供給されてくることを再現している点です。そのため、製品A用の部品Aと製品B用の部品Bが仮に十分に供給されていたとしても、部品CとDのどちらが先に供給されたかによって、その時点で生産される製品(AまたはB)が決定します。

今回使用するモデルは以下のようになります。

部品Cと部品Dのどちらが生産されたかの情報(図中点線)を加工組立へ送ることで生産モードを切り替え、部品Aと部品Bのどちらを取りに行くかが決まります。また、加工組立工程の手前に、部品Aと部品Bの中間置き場を「容量1」で設定することで、部品の使用順を強制的にFIFO順に制御できるように設計されています。すなわち、古い部品Aと部品Bが消費されるまでは、新しい部品の供給がロックされ、部品送り工程が待機状態となる仕組みです。

シミュレーション結果

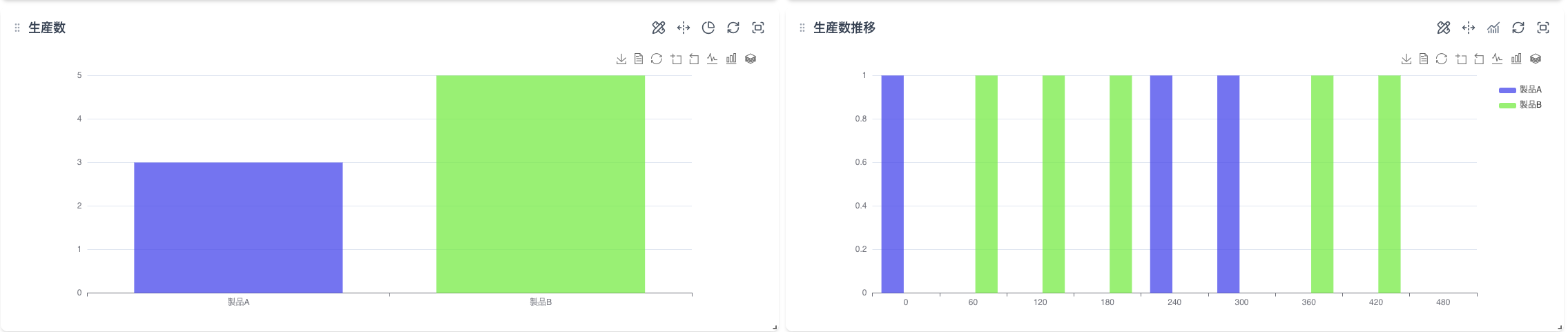

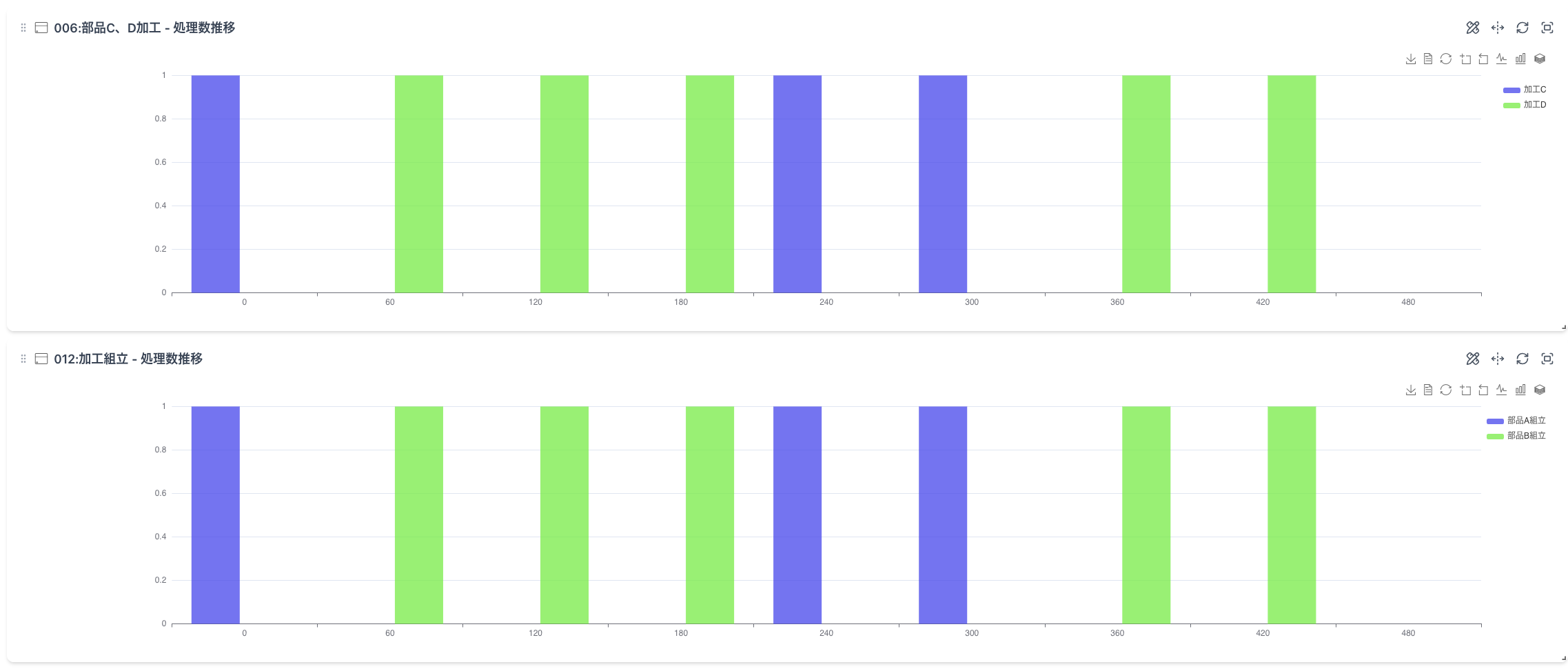

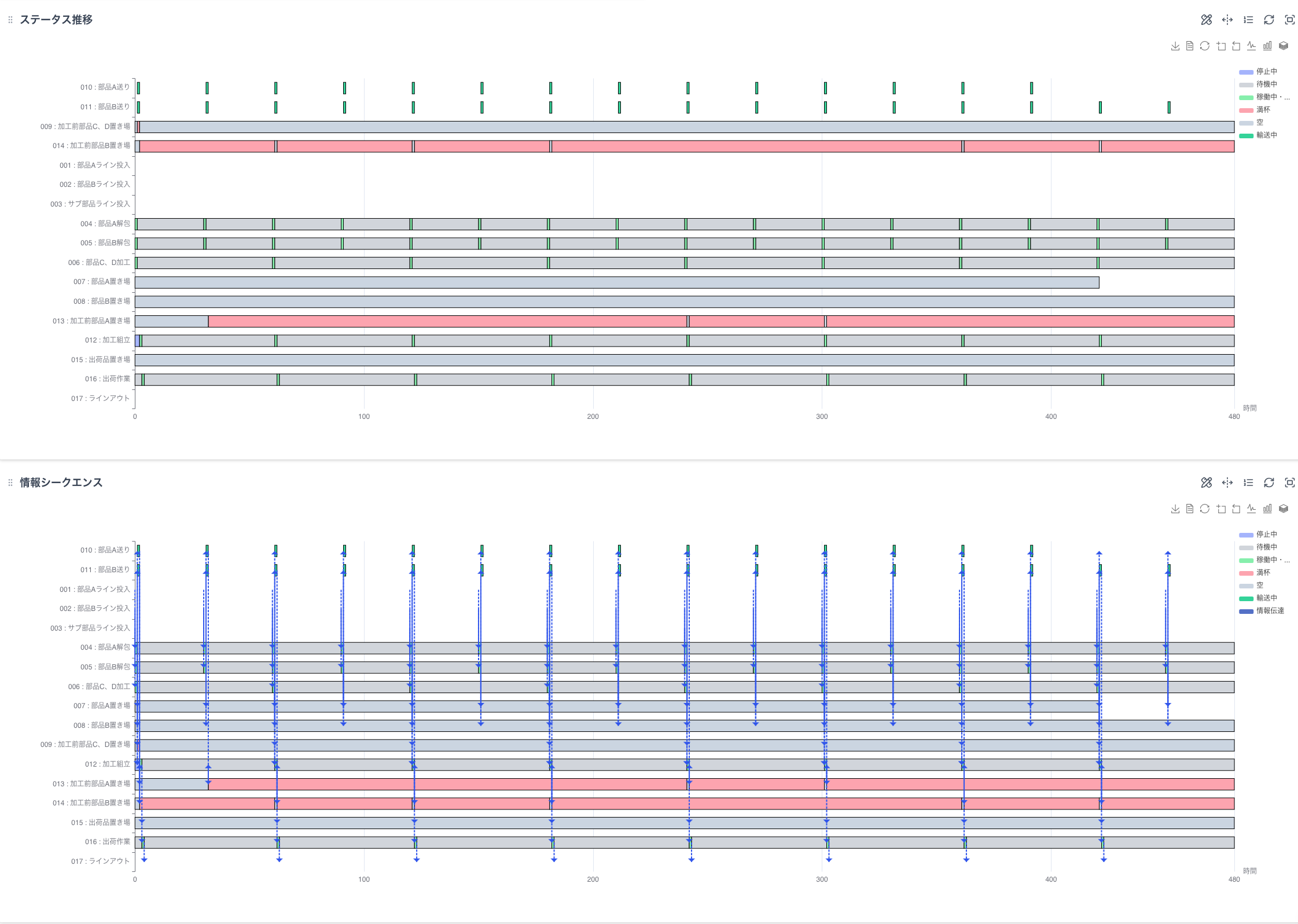

480分間のシミュレーションを実行した結果、以下のような結果がグラフで得られます。

これらのグラフから以下のようなことが確認されます。

- 部品CとDの供給タイミングと製品Aと製品Bの組立加工タイミングを見ると、部品Cと部品Dがランダムに供給されるたびに、それぞれに対応する製品(AまたはB)がリンクして生産されること

- ステータス推移と情報シークエンスからは中間置き場の容量制限(1個)による供給のロック機能(置き場が満杯になり順序の追い越しが起きない)によって、部品AやBが古い在庫から順番に消費され、FIFO制御が機能していること

- 生産の順番は部品の供給タイミングに左右されますが、在庫の滞留や部品の使用順序の逆転といった問題は発生していないこと

生産能力の確認だけでなく、部品送り工程がロックされないように部品供給を調整するなど、工程の改善点を見つけることができます。

まとめ

このように、assimeeを用いることで、製造現場で実際に使われている在庫管理ルール(今回はFIFO)を忠実に再現したシミュレーションが可能となります。今回は部品の使用順序によって製品構成が変わるモデルを例に取り上げましたが、assimeeでは以下のような設定にも柔軟に対応可能です。

- LIFO(後入先出)やFEFO(期限優先)といった他の出庫ルールの再現

- 置き場容量や使用制限の細かな調整

- 在庫滞留の分析や改善シナリオの検証

製造現場で「想定している順番とちがう」「在庫があるのに生産が止まる」というような悩みを抱えている場合、こうした制御方法を再現したシミュレーションが工程改善のたすけとなります。

assimeeでは、実際の製造プロセスをモデル化しシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。