概要

製造ラインでは、さまざまな原因により一定の割合で不良品が発生します。これを一般に「不良品率」として表し、現場では過去の実績データから長期的に分析・把握されるのが一般的です。シミュレーションにおいて不良品の影響を検証したい場合、完全にランダムに不良品を発生させて長時間シミュレーションを回す方法もありますが、それではばらつきが大きく、結果の安定性や再現性が確保しにくいという課題があります。そのため、特定の目的でシミュレーションを行う際には、平均的な不良品の発生数をあらかじめモデルに織り込んでおく方が、モデルが簡素になり、シミュレーション時間も短くて済むというメリットがあります。

今回の記事では、不良品発生を2つの異なるアプローチでモデル化し、それぞれがどのような特性を持ち、どのような結果を導かれるかをassimeeを用いて比較します。

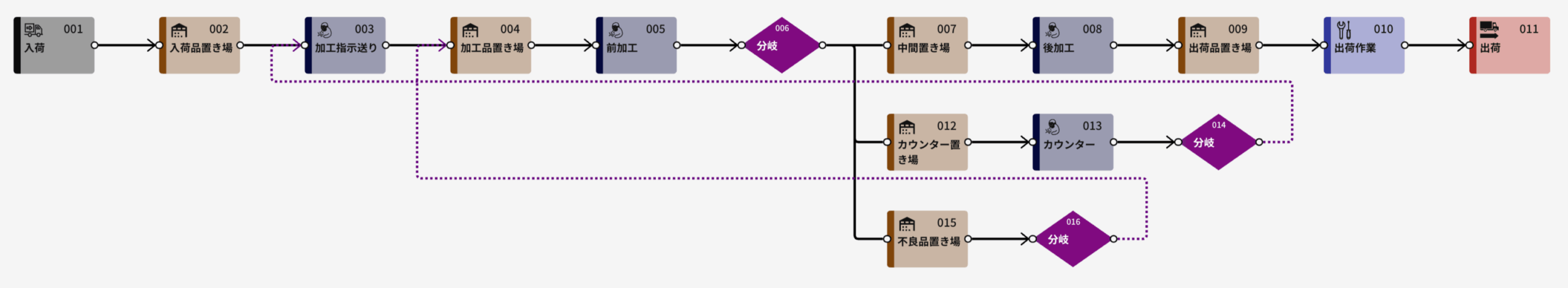

モデル構成

今回用意したのは、同じ生産フローを持ちながら、不良品の発生方法が異なる2種類のモデルです。いずれも、素材の供給を受けて「前工程」(処理時間1分)と「後工程」(処理時間1分)で加工を施し、最終的に製品を完成させる構成となっています。

不良品は前工程で発生し、どちらのモデルでも発生した不良品は前工程の再加工ルートに回される設計です。今回のケースではシミュレーション時間は480分で、想定される不良品は20個とします。

モデルA:見込み不良品方式(定数)

こちらのモデルは下図の通りです。

- 加工100回につき5回(=不良率5%)の不良品が発生すると想定し、最初から一定数の不良品を見込んで処理ルートを作成

- 不良品数は常に一定

- 再加工ルートを明示的に設計

- モデルがシンプルで再現性が高く、シミュレーション時間も短い

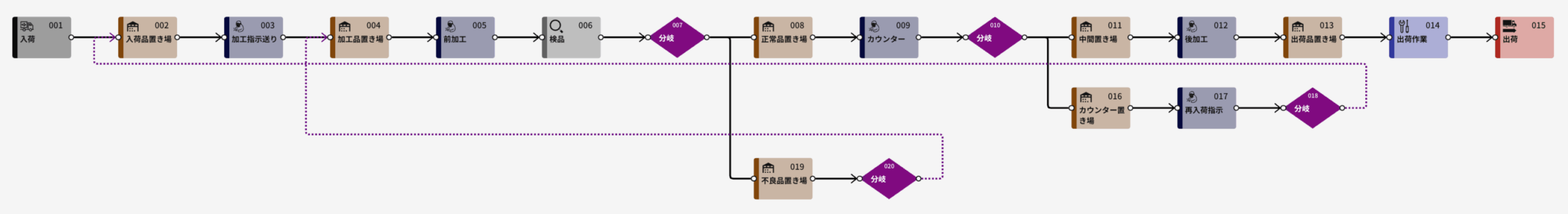

モデルB:確率的発生方式(ランダム)

こちらのモデルはした図の通りです。

- 検品プロセスで5%の確率で不良品を判定

- 不良品数はシミュレーションごとに変動

- 不良が出た際に再加工ルートへ送られるが、再加工や後続工程の負荷変動が予測しにくい

- モデルがやや複雑かつ大型化しやすい。

シミュレーション結果

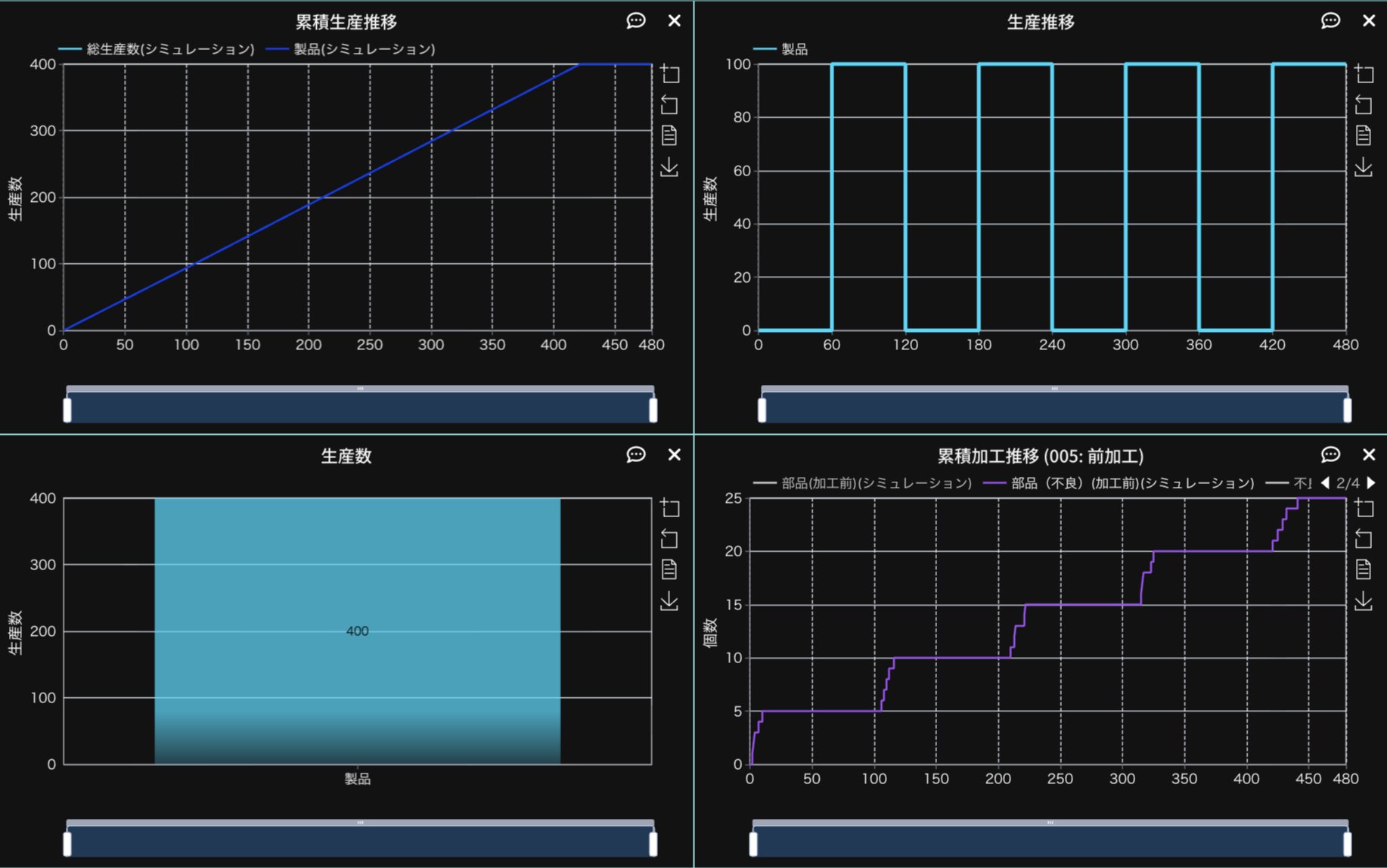

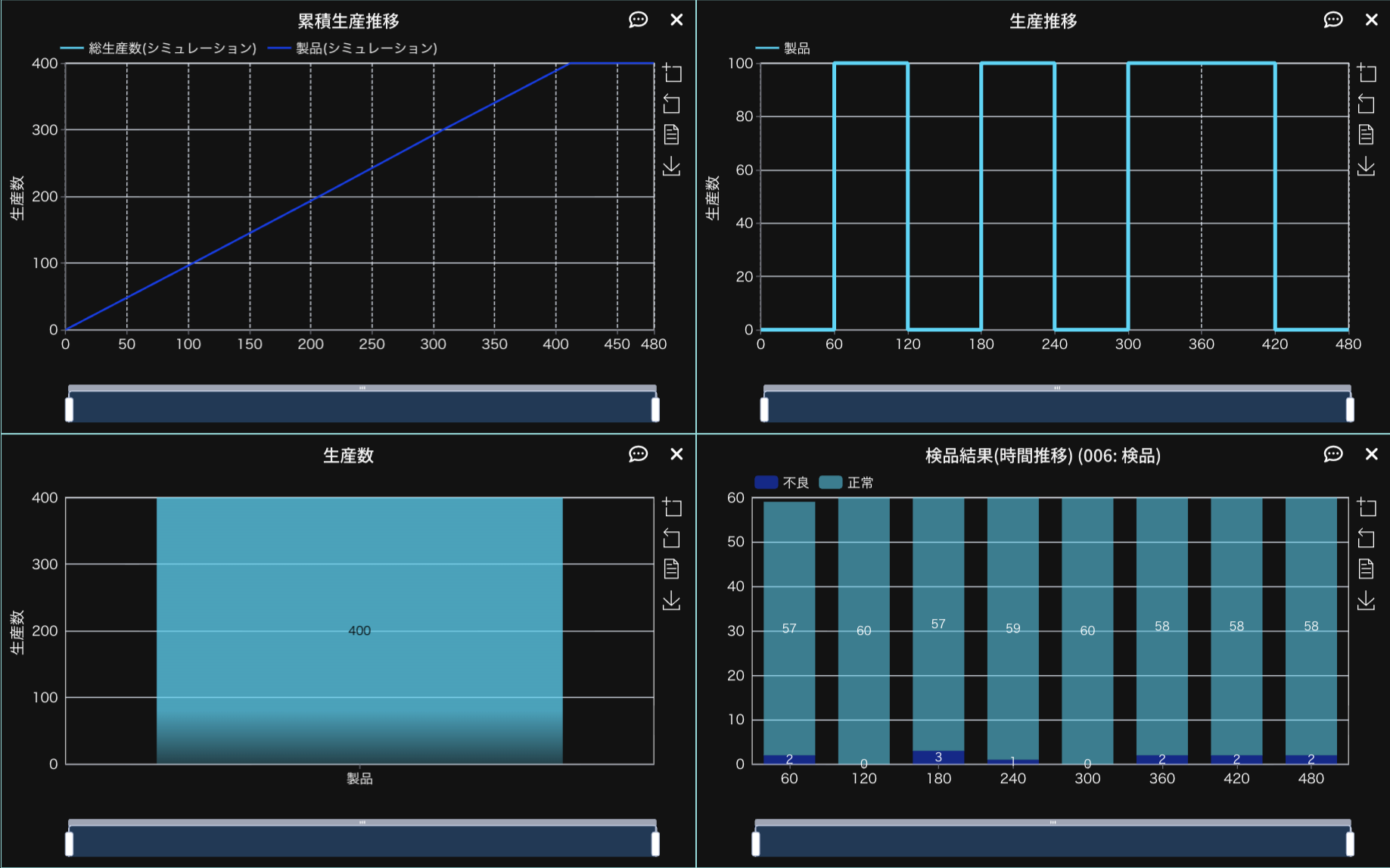

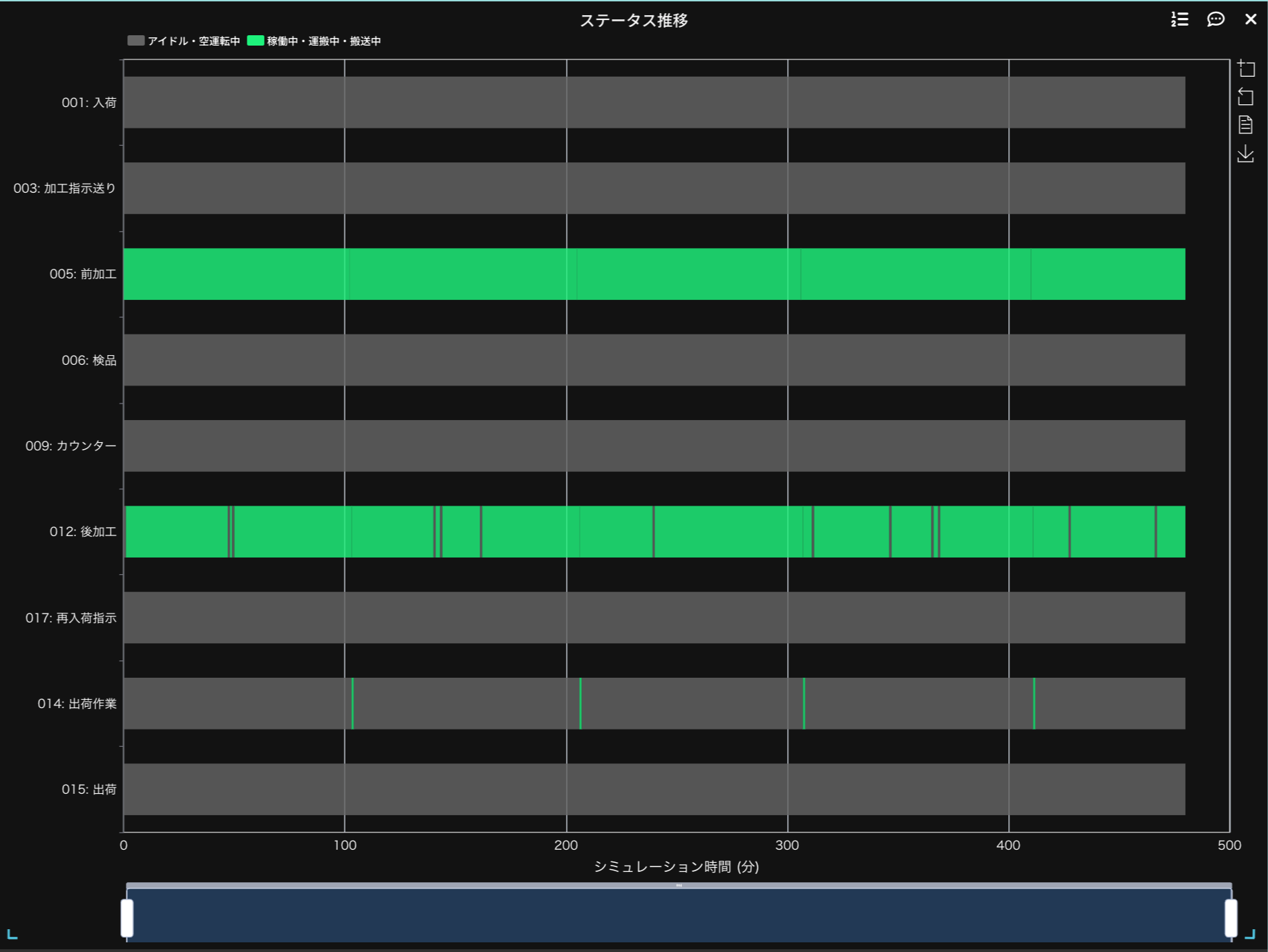

各モデルについて、480分(8時間)のシミュレーションを実施し、最終的な出荷数と再加工数、各工程のステータス推移を確認しました。前提として、完成品の出荷見込み数は400個、含まれる不良品数は20個(=5%)となっています。

■ モデルAの結果(見込み不良)

- 不良品数は常に20個と決まっているため、前工程での加工遅れや再加工の発生がモデル内で正確に反映されている(シミュレーション結果右上)。

- ステータス推移でも、再加工による作業時間の追加や遅れが可視化されており、不良の影響を計画的に見積もるには適した手法といえる。

左上:累積生産推移、右上:生産推移

左下:生産数、右下:不良品の再加工数推移

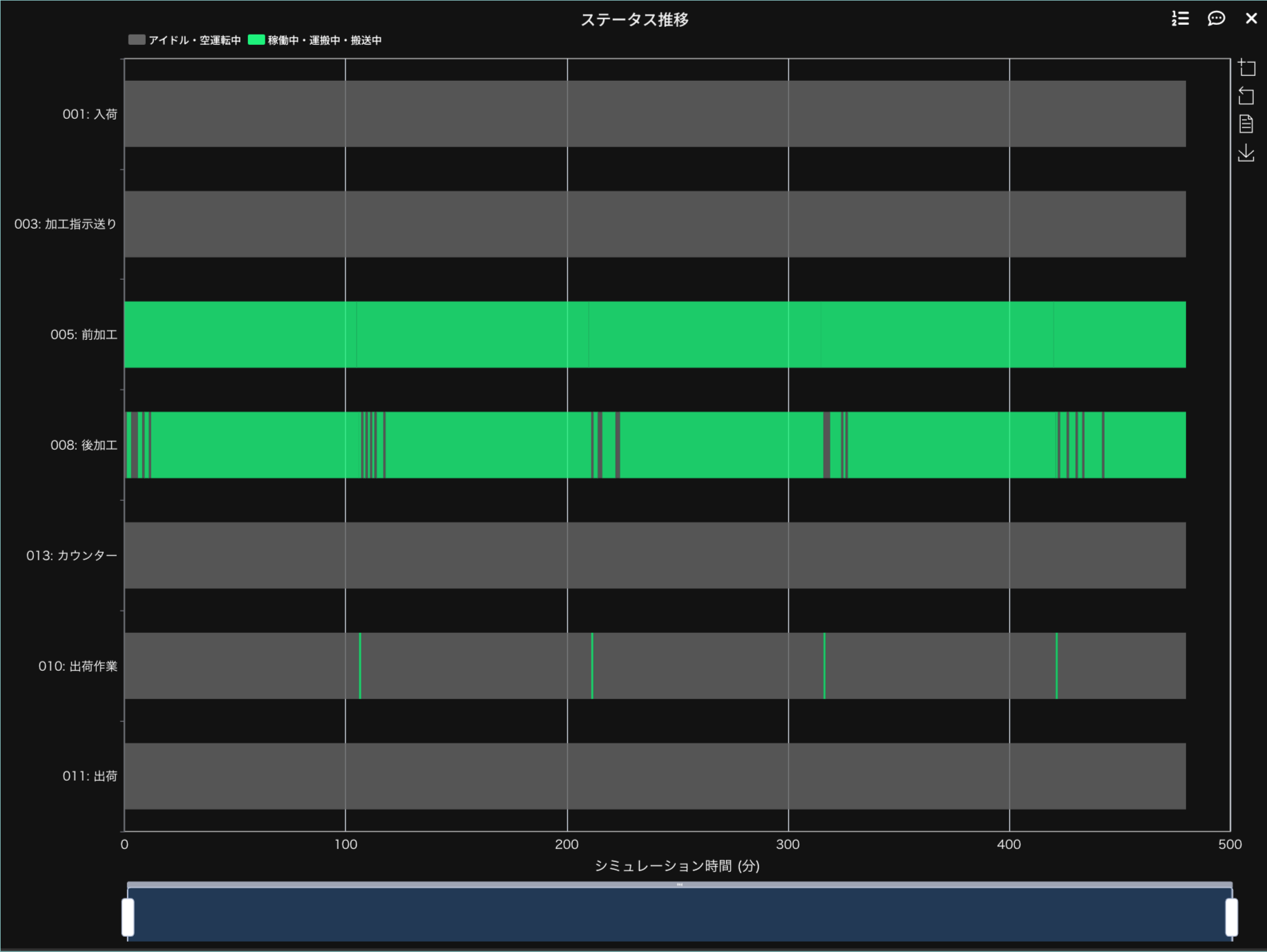

■ モデルBの結果(確率的発生)

- 今回のシミュレーションでは、不良品数は10個と見込みより少なく、再加工の発生が少なかったため、生産の遅延も小さく抑えられている。

- ただし、シミュレーションを繰り返すたびに結果が変動するため、不良品が多く発生するケースでは大きく生産効率が落ちる可能性もある(シミュレーション結果右下)。

- リスクシナリオの検討やバッファ設計の評価には有効だと思われているが、そういった場合も最悪のシナリオを想定することで十分なため、敢えてリソースの必要なこの方法を取る必要はないと考えられる。

左上:累積生産推移、右上:生産推移

左下:生産数、右下:不良品の発生数(再加工数)

まとめ

今回の記事では、assimeeを用いて「一定割合で不良品が発生する状況」を2つの方法でモデル化し、比較検証を行いました。モデルA(見込み方式)のように、不良品数を不良品率を元に計算し一定としてモデルに組み込み方が、シンプルで再現性が高く、計画的な遅延の評価に向いていると考えられます。モデルB(確率方式)は、不良品を確率で判定し、現場の実態に近いばらつきを含む評価が可能なように見えるが、シミュレーション結果に幅があり長時間のシミュレーションや多数回の繰り返しが必要となります。結果のばらつきの評価をするのでなければ、リソースの必要なモデルBを採用する意味はないと言えます。

assimeeでは、こうした不良発生のロジックを柔軟に設定できるため、目的に応じたモデル構築が可能です。「計画精度を高めたいとき」と「不確実性に備えた検証をしたいとき」など、用途に応じてモデルを使い分けることで、より実践的なシミュレーション活用が実現できます。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。