概要

シミュレーションを行おうとする際、よくある要望の一つに次のようなものがあります。

「製品A・B・Cをランダムに生産したい」

現場では生産ラインに多品種が入り混じるため、ランダムに流す方が“現実的”だと考えられることが多々あります。

しかし本当にそうでしょうか。

サイクルタイムや生産能力が一定である場合、ランダムに生産することと、平均比率で制御して生産することは等価になるケースがあります。本記事ではその考え方を、assimeeによるシミュレーションで確認していきます。

モデル

生産ラインの概要

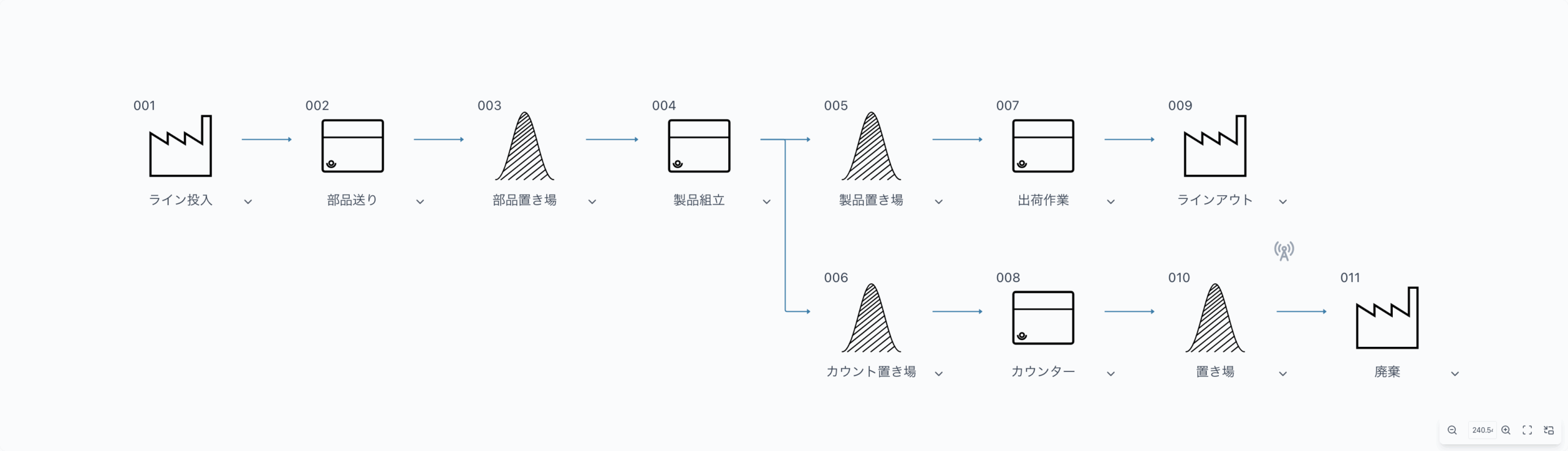

今回のモデルは以下のような構成です。

- 3種類の製品(A・B・C)

- 各製品はそれぞれ1種類の部品(部品A・B・C)から生産

- 生産は10ロット単位(1ロット=100個)

以上のような比較的単純な単工程モデルです。以下はモデルの図です。

2つの生産パターン

今回、以下の2パターンで比較を行います。

パターン①:ランダム生産

- A・B・Cをランダムな確率で生産

- ある製品が1ロット生産されたら、次の部品を1ロット分ランダムに投入

- 各製品の選択確率は約33%

つまり、確率的に均等になるような設定です。

パターン②:平均数の入荷による生産

- A・B・Cを1/3ずつ順番に投入

- ある製品が1ロット生産されたら、次の部品を1ロット分投入(Aの次はB、Bの次はC、Cの次はAの順番)

- 各部品の入荷段階で数量を33%に均等化

確率ではなく、均等化した入荷数量で生産を制御します。

なぜ結果は同じになるのか?

重要なポイントとして、A・B・Cをランダムに流すということは、「長時間運転すればそれぞれが約33%ずつ生産される」ということを意味するからです。

つまり、

3種類をランダムに作る = あらかじめ33%ずつと決めて生産する

という関係が成立します。

サイクルタイムが一定で、能力制約が同一であれば、平均値ベースでは同じ生産量になるのです。

シミュレーション

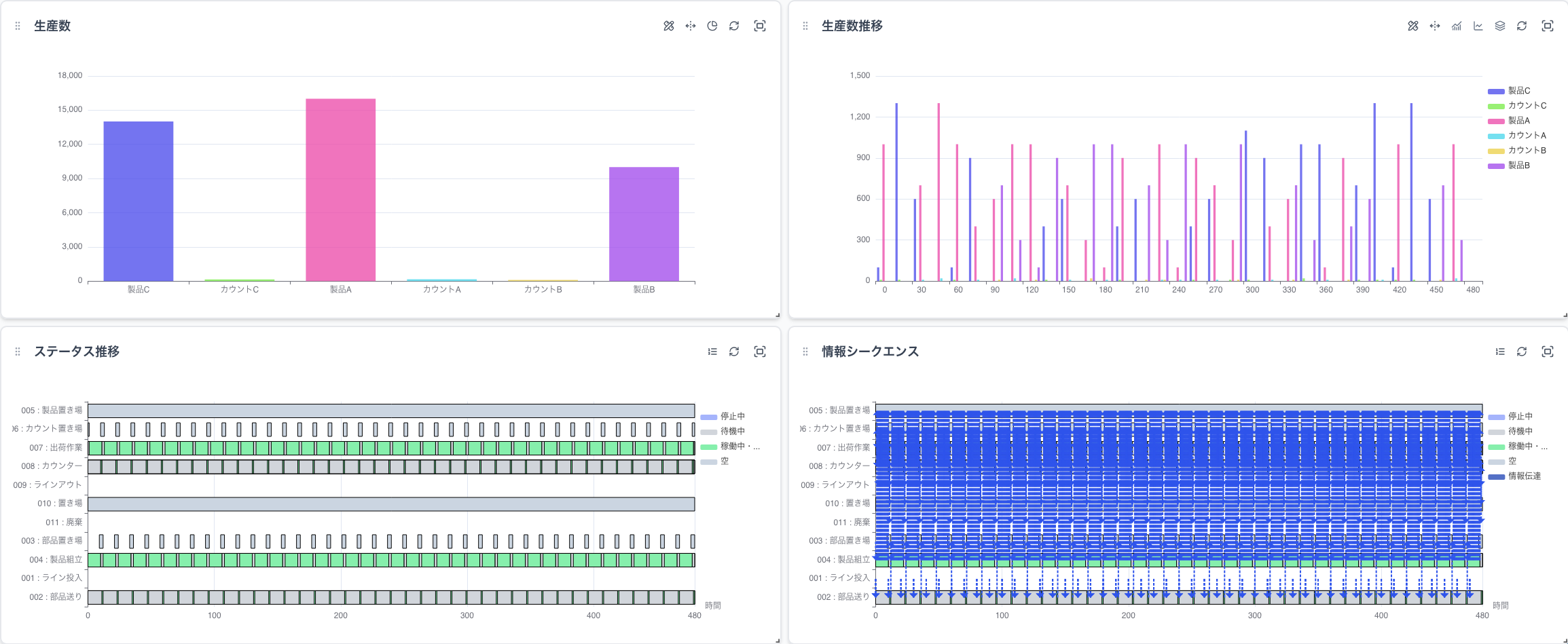

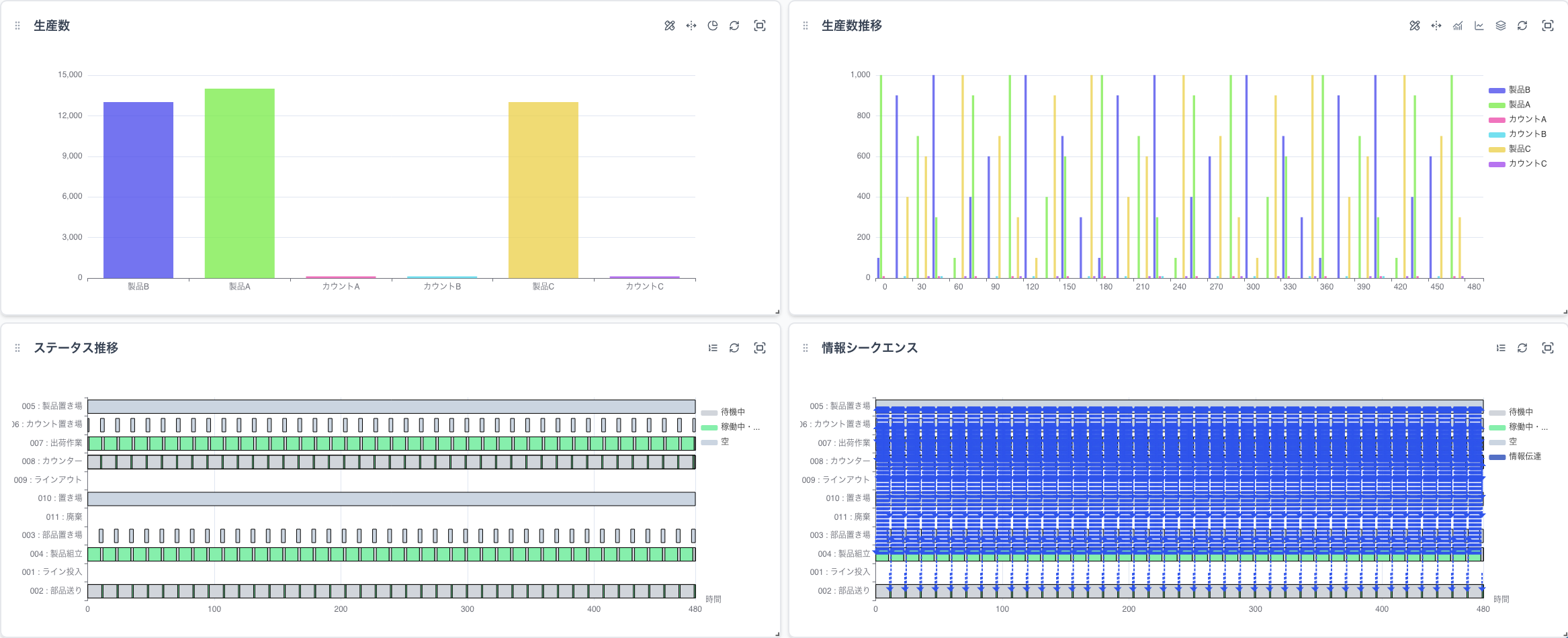

モデルの設定を行い、480分間のシミュレーションを実施しました。シミュレーション結果は以下の通りとなります。

ほぼ同等のシミュレーション結果が得られました。ステータス推移を見ると生産ラインがほぼ同じ挙動となっていることがわかります。

生産数量の比較

生産数を比較すると、

- ランダム生産

- 平均の入荷による生産

のどちらもA・B・Cの合計数量はそれぞれ約13000個とほぼ同一となりました。ランダム生産にわずかな差がありますが、統計的なばらつきの範囲内です。

つまり、「ランダムに流すことによる平均的な成果は、均等制御と変わらない」ということが確認できました。

モデリングの本質

ここで重要なのは、「ランダムだからリアル、というわけではない」

という点です。数理的に等価であるならば、一般には

- 設定が簡単

- 再現性が高い

- 検証しやすい

モデルを選ぶ方が合理的です。

特に教育用途や改善検討の初期段階では、無用なランダム性はノイズになることもあります。

まとめ

本記事では、

- ランダム生産

- 平均数の入荷による生産

の2つを比較しました。今回の設定では確率によるランダムな生産とあらかじめ平均した入荷数による生産は同じ結果になることが確認できました。このようにassimeeを活用することで、

- 直感的に正しそうな設定

- 本当に必要なランダム性

- 数理的に等価な簡易モデル

など、いろいろな設定を手軽に検証できます。

assimeeでは、実際の製造プロセスをモデル化しシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。