概要

前回の記事では、ジャストインタイム方式に基づいた引き取りかんばんを用いたプル型の工場を再現し、部品を逐次発注する工程の抱える課題を解決するための方法を紹介しました。今回はその応用として、1ロット(10個)単位で部品をまとめて発注する方式を導入した工場を再現し、assimeeによるシミュレーションでその挙動を可視化、生産条件の改善に繋げる方法を解説します。

このような“まとめ発注”による引き取りかんばんの運用は、多くの製造現場で現実的な手法として採用されており、部品発注や搬送の効率化に大きく寄与しています。ただし、発注ロットサイズによっては在庫の偏りや滞留、不足が発生する可能性があるため、事前に検証を行うことが非常に重要になります。

モデル

今回のモデルでは、1つの製品を組み立てるために3種類の部品(A・B・C)を使用する製造ラインを想定します。製造ラインの主な特徴は以下の通りです:

- 倉庫(部品置き場)には定期的に、かつまとめて大量の部品が供給される

- 製品は10個単位のロットで出荷を行う

- 製品1ロットが完成し出荷されると、新しく製品1ロット分の部品が上流の倉庫に対して一括で発注される

- 1枚のかんばんで3種類の部品すべてをまとめて発注する仕組みとなっており、工程全体がロットを単位としたプル型制御で動いている

このように、ロットでの出荷のタイミング(引き取りかんばんの回収)をトリガーとして複数の部品の供給が発生する構成をモデル化しています。

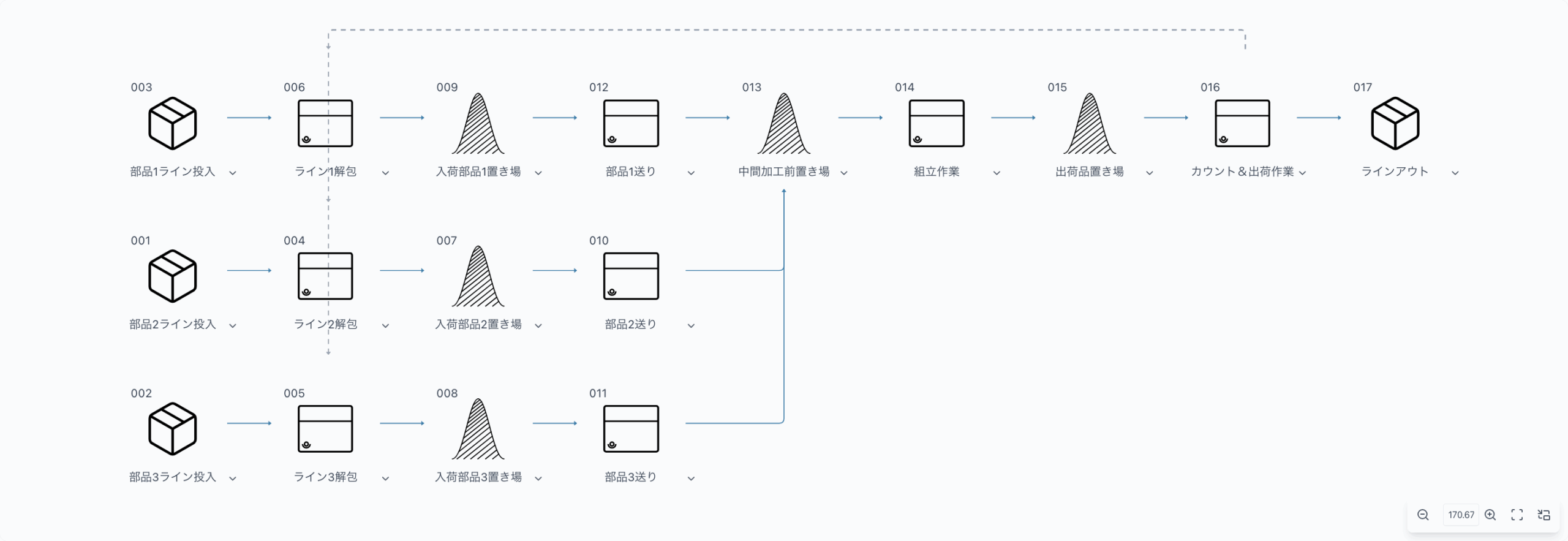

完成したモデルは以下の図のようになります。

シミュレーション結果

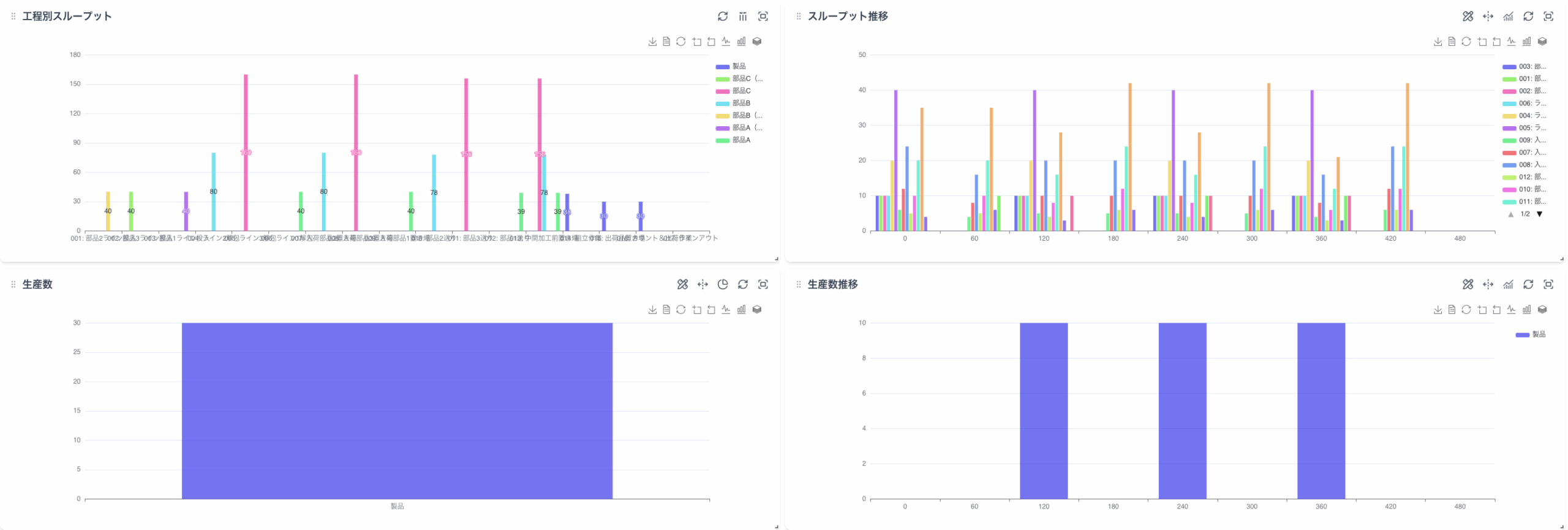

モデルの作成と設定が終了したら、シミュレーションを480分間に設定し実行します。シミュレーションが終了したら、結果をグラフで確認します。まず、生産数と各工程のスループットです。

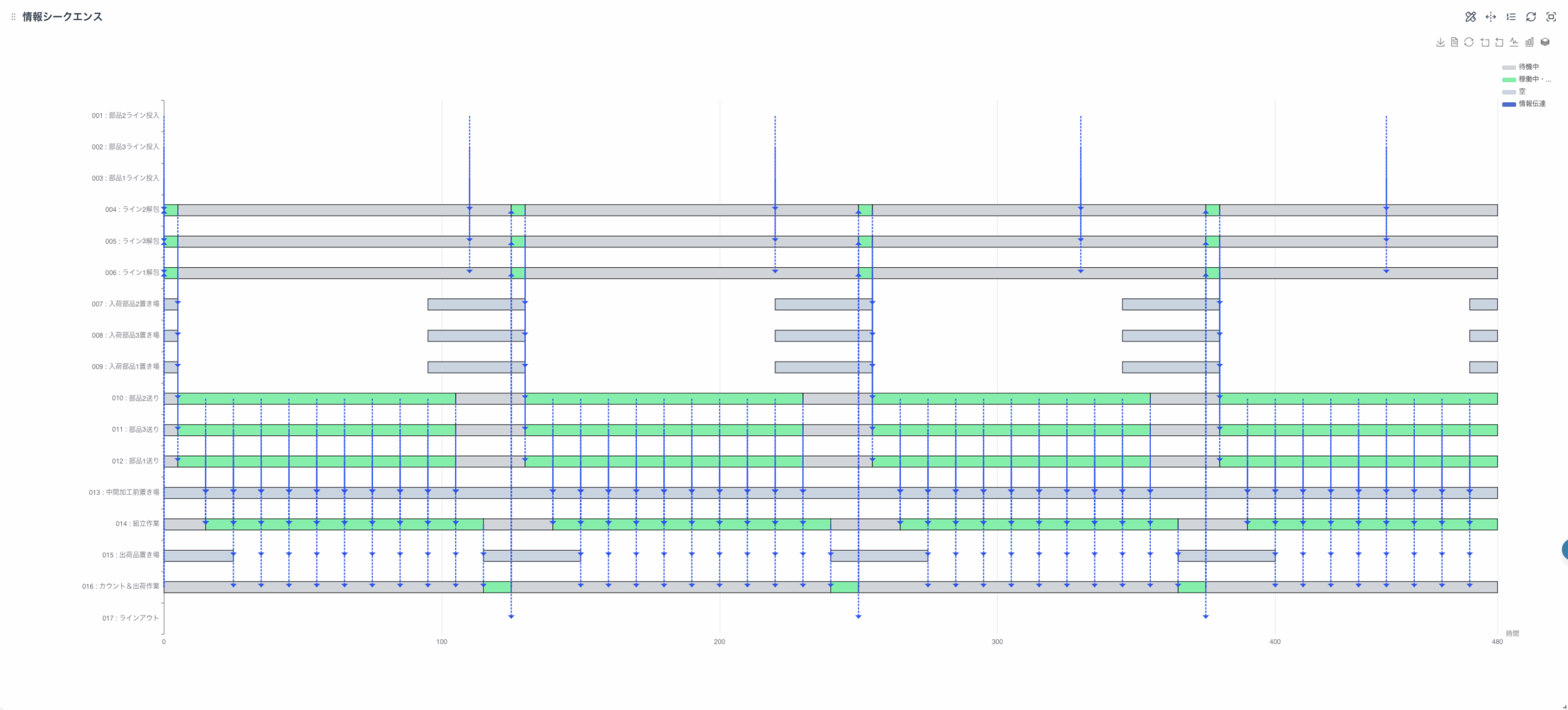

生産数と各工程の稼働回数がわかります。次に情報シークエンス図を確認します。

この図から以下の点が可視化され、制御の流れが一目で把握できます。

- 製品が10個完成し出荷されるタイミングで、3種類の部品が一括で発注され、搬入されていること

- 発行されたかんばん情報をトリガーに、各部品供給工程が順次稼働していること

- 部品供給は十分で、不足が発生していないこと

これら結果から、ロット単位で発行されるかんばんを使った方式が、一定のリズムで工程全体を動かしている様子がわかります。

まとめ

assimeeを活用することで、今回のようなロット単位の部品供給をかんばんで行うプル型生産方式の工場を、現実の状況に即して再現・検証することが可能です。

今回は

- かんばん1枚で複数の部品を同時に発注する

- 一定数(ロット)出荷時にのみ発注が発生する

という工場をサンプルに、部品をまとめて発注する効率的な供給を再現しました。

実際の現場においては、

- 製品ごとのロットサイズ違い

- 部品ごとに異なる発注単位

- 発注先の異なる部品や供給タイミングの差異

- 多段階での部品供給

など、より複雑な条件が求められるケースがありますが、assimeeではこれら工場も柔軟に設定することが可能で、シミュレーションによって部品供給計画を検証できます。

assimeeでは、実際の製造プロセスをモデル化しシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。