概要

製造現場では「ジャストインタイム(JIT)生産」を実現する手段として、かんばん方式が広く導入されています。

「かんばん」とは、部品名や使用数量などの情報が記載されたカードのことで、生産や搬送の指示票として機能します。このかんばんを工程間や仕入先とやりとりすることで、在庫を最小限に抑えつつ、必要なものを必要な時に生産する体制が実現できます。特に少量多品種生産への対応が求められる現代の製造業では、かんばん方式は効率的な部品供給・工程連携を実現するための重要な管理手法となっています。

今回の記事では、assimeeを用いてこのかんばん方式を再現したシミュレーションによって動きを可視化し、改善点の発見に繋げる方法をご紹介します。

モデル構成

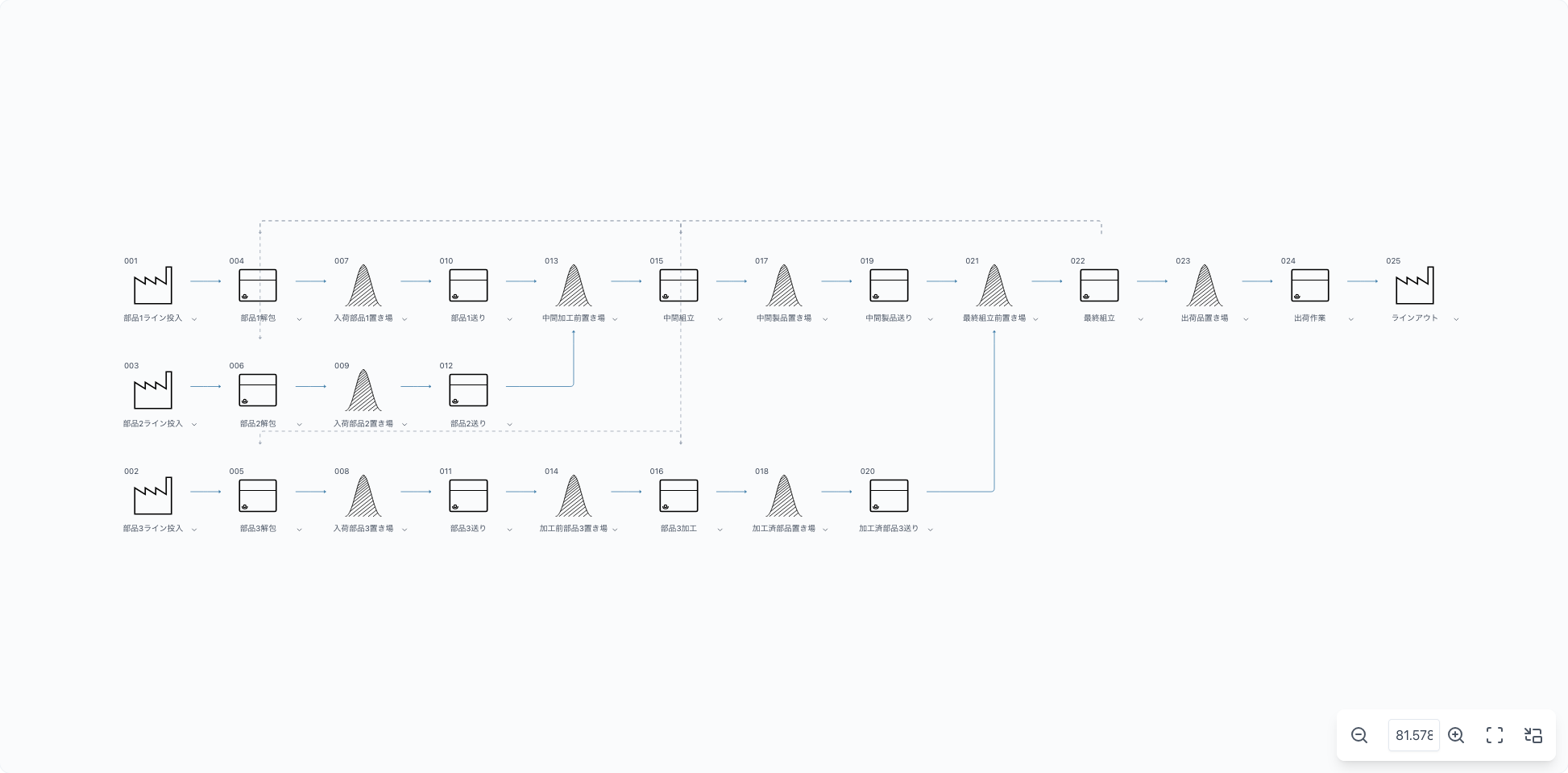

今回の記事では、1つの製品を生産するために3種類の部品が必要となる製造ラインを想定しています。製造ラインの主な工程構成は以下の通りです:

- 最下流:完成品の組立、出荷

- 中間工程:部品A・B・Cを加工・中間組立

- 最上流:各部品の入荷受入と供給

特徴は以下の点にあります:

- 製品の完成がトリガー:最終製品の完成が起点となり、補充指示(引き取りかんばん)が順次上流工程に伝達されます。

- 上流へ部品使用情報を伝達:引き取りかんばんに従って加工済の部品が補充されると、その情報が更に上流に送られ、部品の再供給が指示されます。

- このように、全体が製品の出荷を元にした、いわゆる“プル型”で制御となっています。つまり、上流工程は下流からの要求があるまで動かず、「必要な時に必要な量だけ生産する」JITの原則が反映されています。

完成したモデルは下図のようになります。

シミュレーション結果

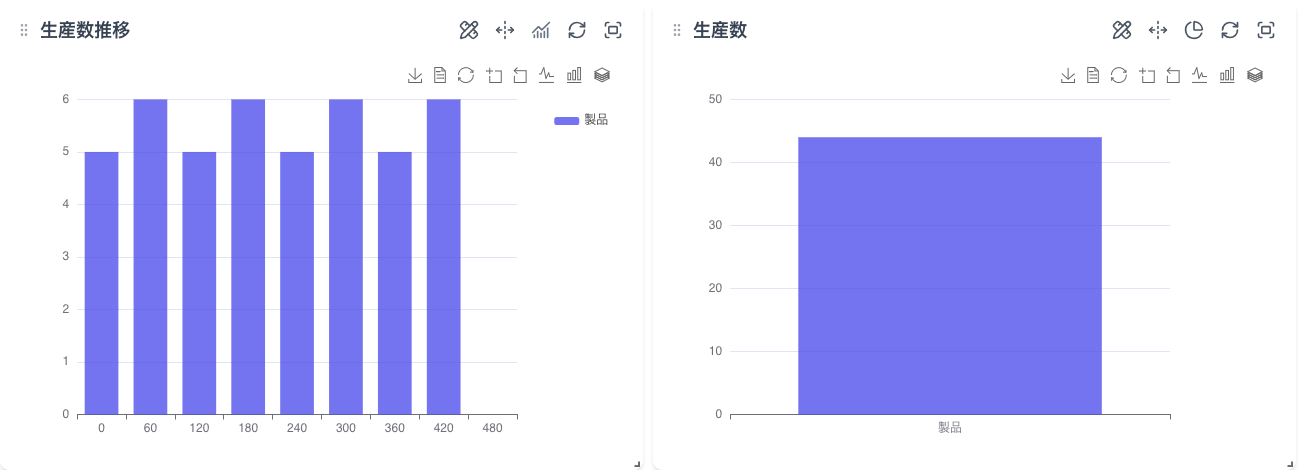

モデルが完成し設定が終わったら、シミュレーションは、1営業日(480分間)を想定して実行します。シミュレーション結果は以下のようになりました。

480分での生産数と、60分間隔での生産推移が表示されます。今回のモデルでは製品1個あたり10分の組立時間及び、部品の搬送時間などを考慮すると想定通りの生産数となっています。

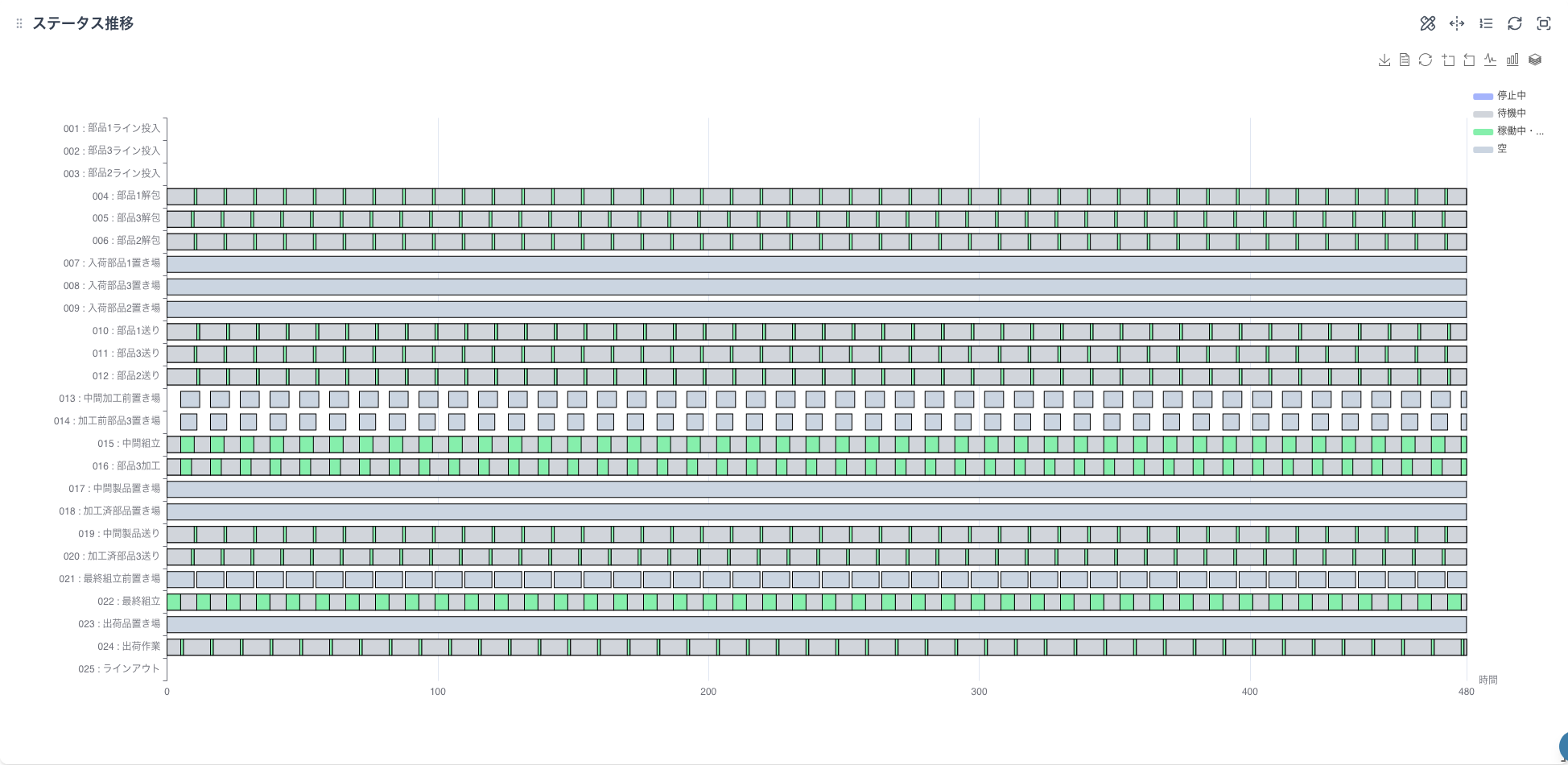

次に工程のステータス推移を表示します。仮にボトルネックがある場合、ステータス推移には赤いバーが表示されますが、表示されていないことから、各工程が順調に動いていることがわかります。

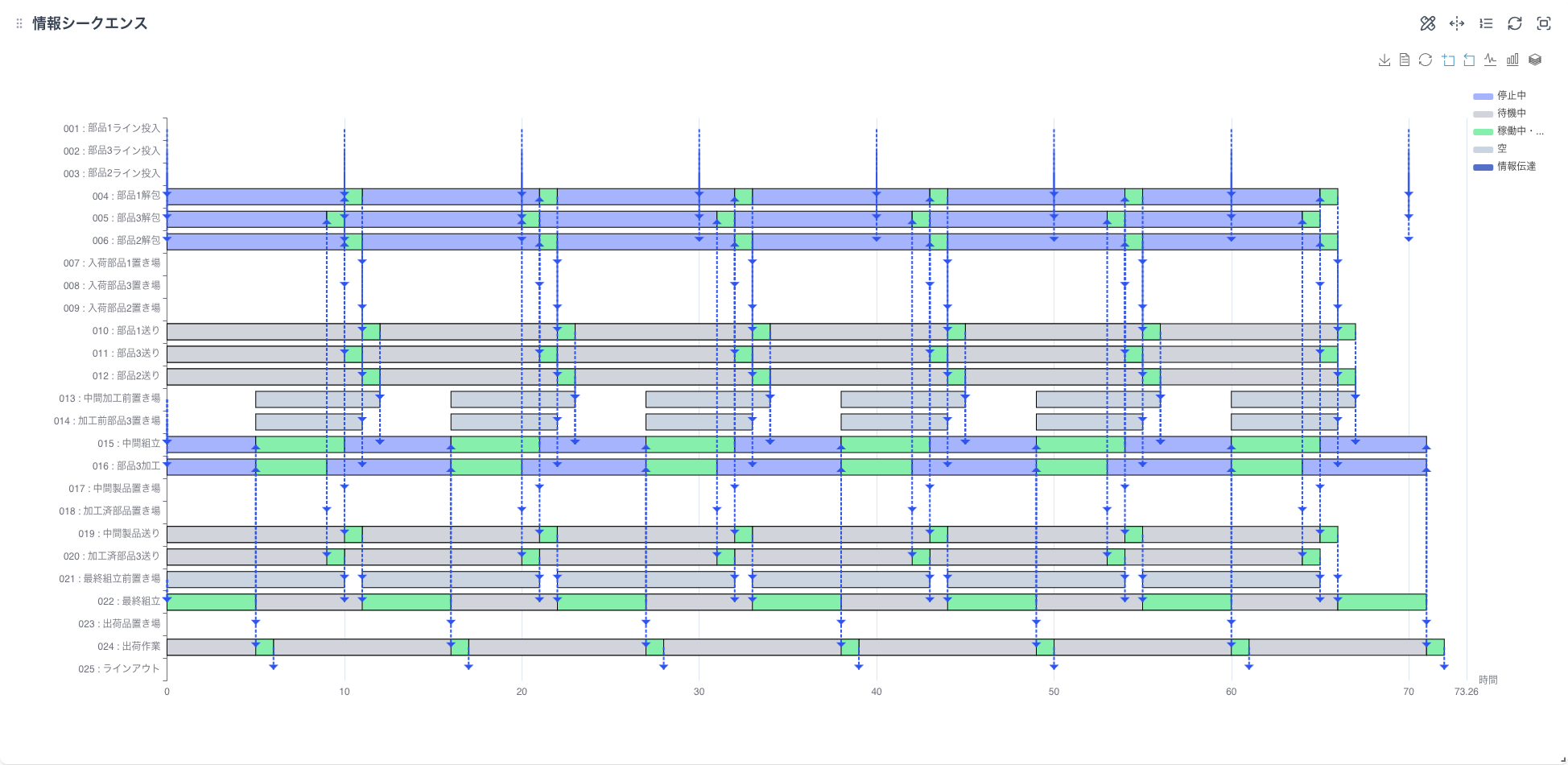

最後に、工程間での情報や部品のやり取りを確認します。今回のグラフでは上向きの矢印が情報(かんばん)で、下向きの矢印が部品や製品の動きとなります。確認すると、最初の製品の完成をトリガーに上流側に加工・中間組立指示が、加工・中間組立の終了をトリガーに更に上流側に部品供給が指示されていることが確認できます。

以上の結果からをまとめると、以下の通りとなります:

- 製品の完成に合わせて、引き取りかんばんが次々に上流に送られて、各工程が順次稼働していること。

- 工程ごとのタイミングが適切に制御されており、不要な在庫の滞留が起きていないこと。

- ステータス推移からも、かんばんによって工程が制御され、プル型生産がボトルネックなく正常に機能している様子が視覚的に捉えられます。

このように、シミュレーションを使った工程の見える化によって、かんばんを用いた情報のやり取りにより、工程間の連携とタイミング制御が実現されていることが視覚的にわかります。

まとめ

今回の記事では、かんばん方式を採用したプル型の生産方式を、assimeeを用いて再現し、シミュレーションによってその挙動を確認しました。

assimeeを活用すれば、以下のような現場の生産管理ニーズに対応可能です:

- カンバンを用いた工程連携のタイミング調整

- 多段階の情報伝達によるJIT制御

- 複数のかんばんや工程分岐を含む複雑な構成の再現

今回は単純な構成として「2段階でのかんばん制御」を想定しましたが、工程数の増加や複雑な条件分岐にも柔軟に対応できます。工程や在庫の適正化を検討されている方は、ぜひassimeeによるシミュレーションをご活用ください。

assimeeでは、実際の製造プロセスをモデル化しシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。