はじめに

生産現場では、製造する製品が変わるたびに金型や治具の交換(段取り替え)が発生します。とくに少量多品種の生産が求められる昨今、段取り替えの効率化は生産性向上のカギとなっています。従来は、機械を完全に停止させてから行う「内段取り」が一般的でしたが、近年では生産中の一部作業と並行して段取り作業を行う「外段取り」への移行が進んでいます。機械の停止時間を短縮できるため、リードタイムの短縮や稼働率向上に効果的です。

今回は、assimeeを使って「外段取り」を想定した生産ラインモデルを構築し、段取り替えの自動化と生産切り替えの様子をシミュレーションで可視化します。

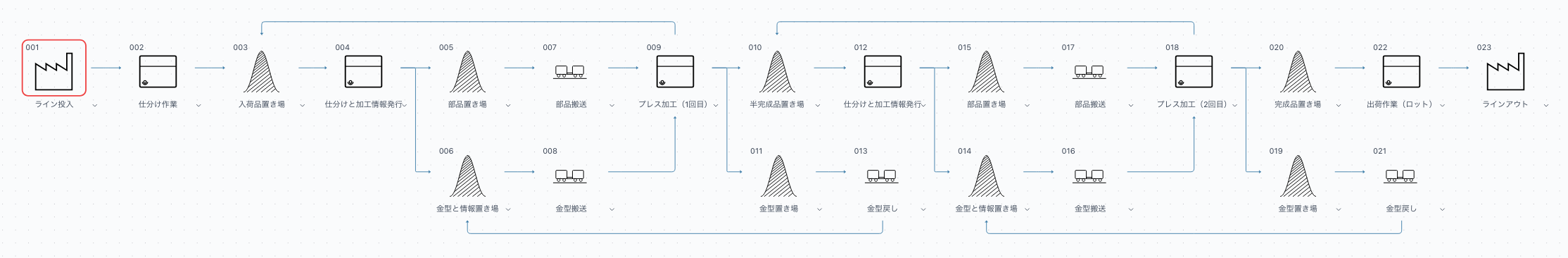

モデル構成

今回のモデルでは、製品Aと製品Bの2種類を生産するプレス加工ラインを想定します。各製品の製造には、それぞれ専用の金型が必要です。

モデルの特徴

- 2段階のプレス工程(プレス①→プレス②)を経て製品が完成。

- 各プレス機には製品ごとに異なる金型が必要。

- 金型の交換作業は、あらかじめ搬送工程としてモデル化し、外段取りとして取り扱う。

- 入荷する品目(製品の生産指示)に応じて、自動で金型の搬送と交換がトリガーされるように構成。

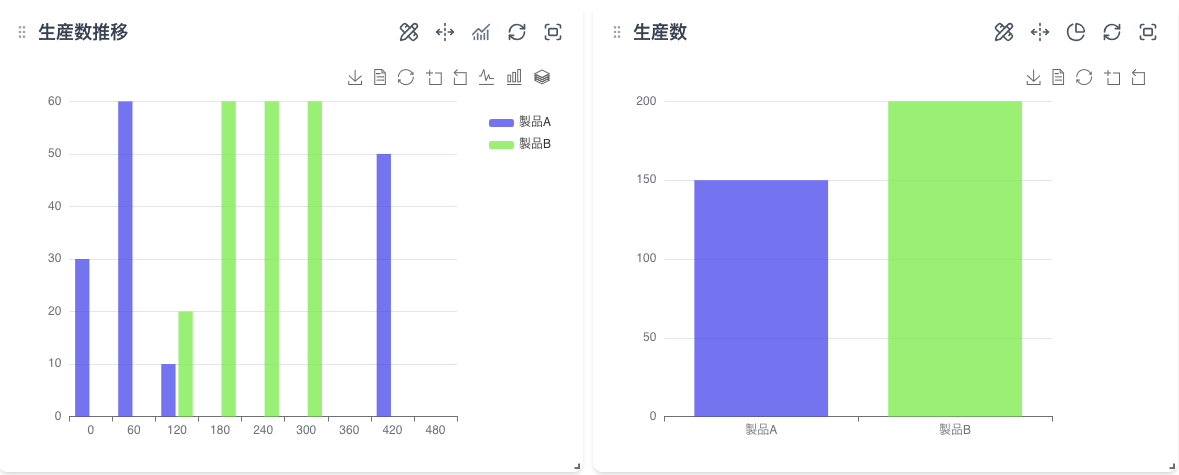

- 製品Aを0分から100個、製品Bを130分から200個、400分から再度製品Aを100個生産するように設定。

このようにすることで、部品の種類と加工数、投入時間だけに依存した効率的なシミュレーション設定が可能となります。

シミュレーション実行

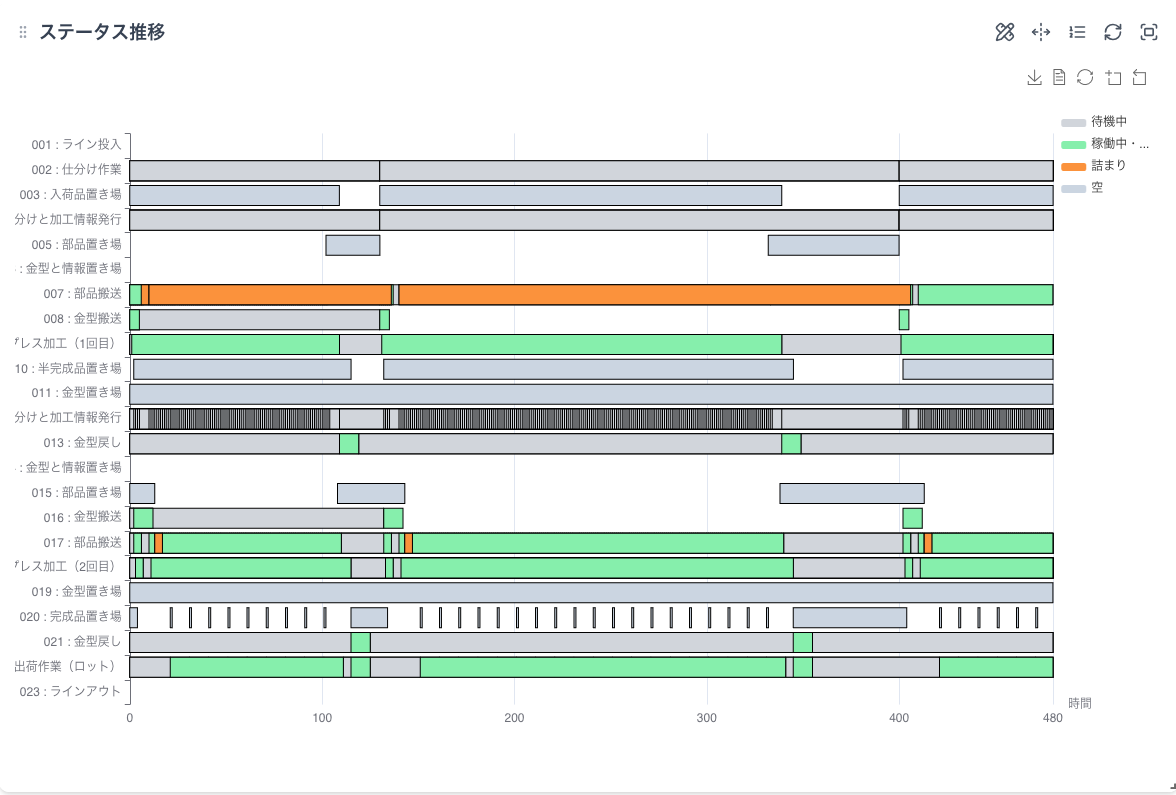

モデル完成後、シミュレーション時間を480分(8時間)に設定し、ラインの稼働状況を確認します。

主な検証ポイント

- 部品Aと部品Bの入荷順序に応じて金型交換が正しく発動しているか

- 各製品の生産数や時間に偏りが生じていないか

シミュレーション結果の要点

- 製品の入荷に応じて段取り替え(金型交換)が自動的に実行され、滞りなく生産が切り替わっている。

まとめ

今回のように、assimeeを使えば段取り替えを伴う製品切り替えの現場を柔軟に再現し、シミュレーションを通じてその効果を検証することが可能です。

今回のポイントまとめ

- 金型交換作業を外段取りとしてモデル化し、リアルな生産工程を再現

- 入荷タイミングに応じた制御により、柔軟な段取りタイミングを実装

- 製品切替時の稼働率や生産バランスを事前に可視化・調整できる

assimeeでは今回のようなシンプルな切り替えだけでなく、

- 複数種類の段取り替え

- 金型の待機/優先順位の調整

- 段取り作業者の割当や移動経路の設定

- 金型の消耗や保全頻度の管理

といった、より実務に即した複雑な段取り要件にも対応可能です。生産効率の改善や、現場設備の負荷検証にも活用可能です。

assimeeでは、実際の製造プロセスをモデル化したシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。