概要

生産現場では、台車を使って部品を運搬することが一般的です。とくに組立ラインなどでは複数の部品を異なるルート・頻度で供給する必要があるため、台車による運搬のタイミングや数量が、生産全体の効率に大きく影響します。生産計画を立てる上では、

- 台車による部品の運搬時間

- 組立時間と運搬能力のバランス

- 台車の台数や巡回頻度

を正しく見積もることが非常に重要です。

この記事では、assimeeを使って台車による搬送と組立ラインを再現し、ラインが安定稼働しているかの確認や生産数をどのように見積もるかを解説します。

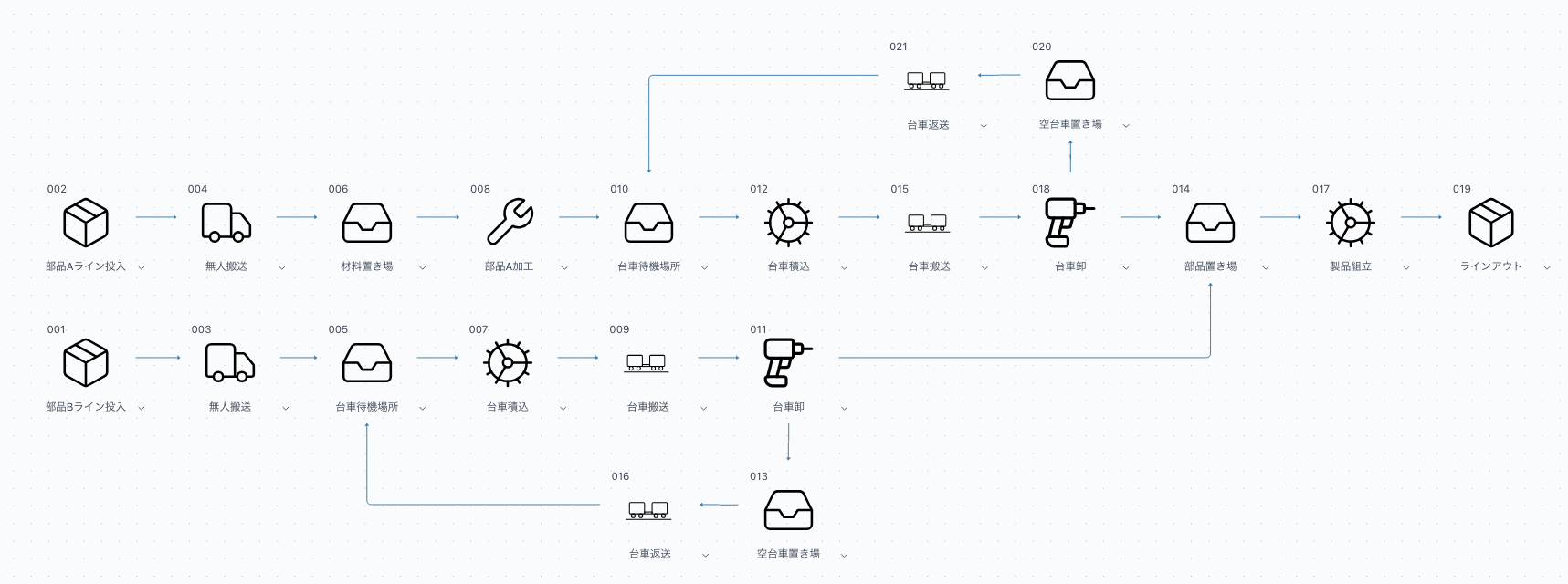

モデルの構成

今回用意したassimeeモデルは以下の通りです。

工場で部品Aと部品Bを使って製品を組み立てるラインを想定しています。

- 部品A:前処理が必要な部品。前処理後、台車1台で4個を製品組立工程へ運搬

- 部品B:前処理なし。台車1台で8個を製品組立工程へ運搬。

- どちらも台車4台1組の隊列でまとめて運ばれ、組立工程の隣で荷下ろしを行います。

- 空になった台車は、部品置き場へ回送され再度積み込みに向かいます。

このように、搬送→荷下ろし→回送というループ型の部品運搬を再現しています。

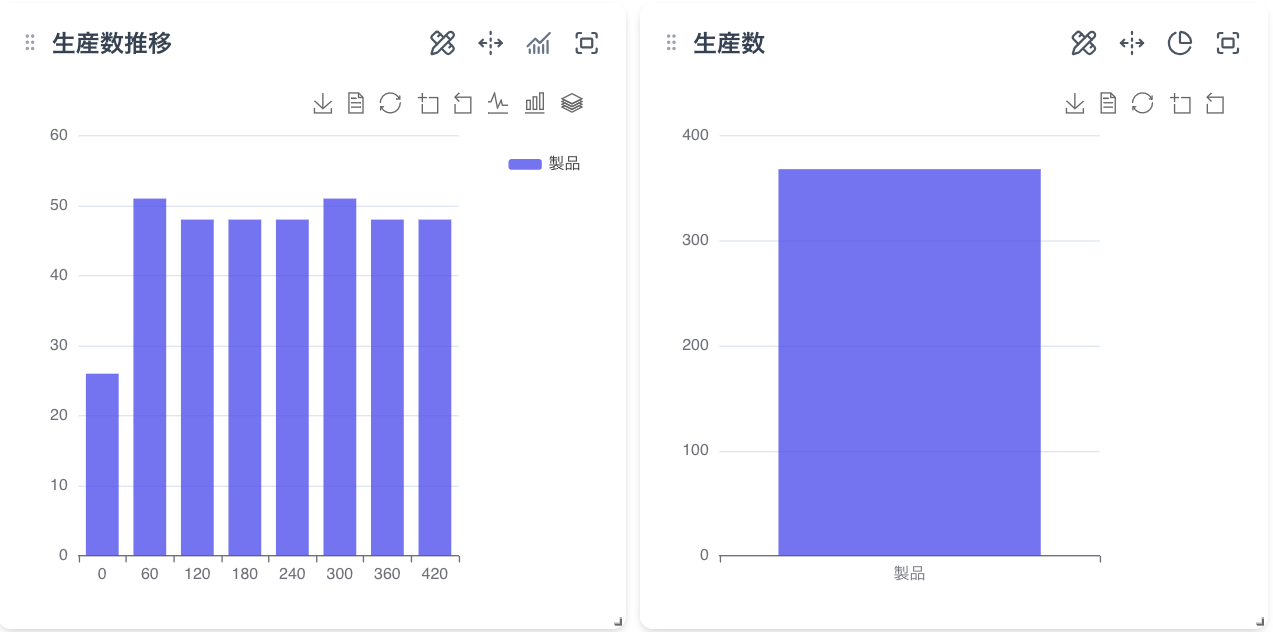

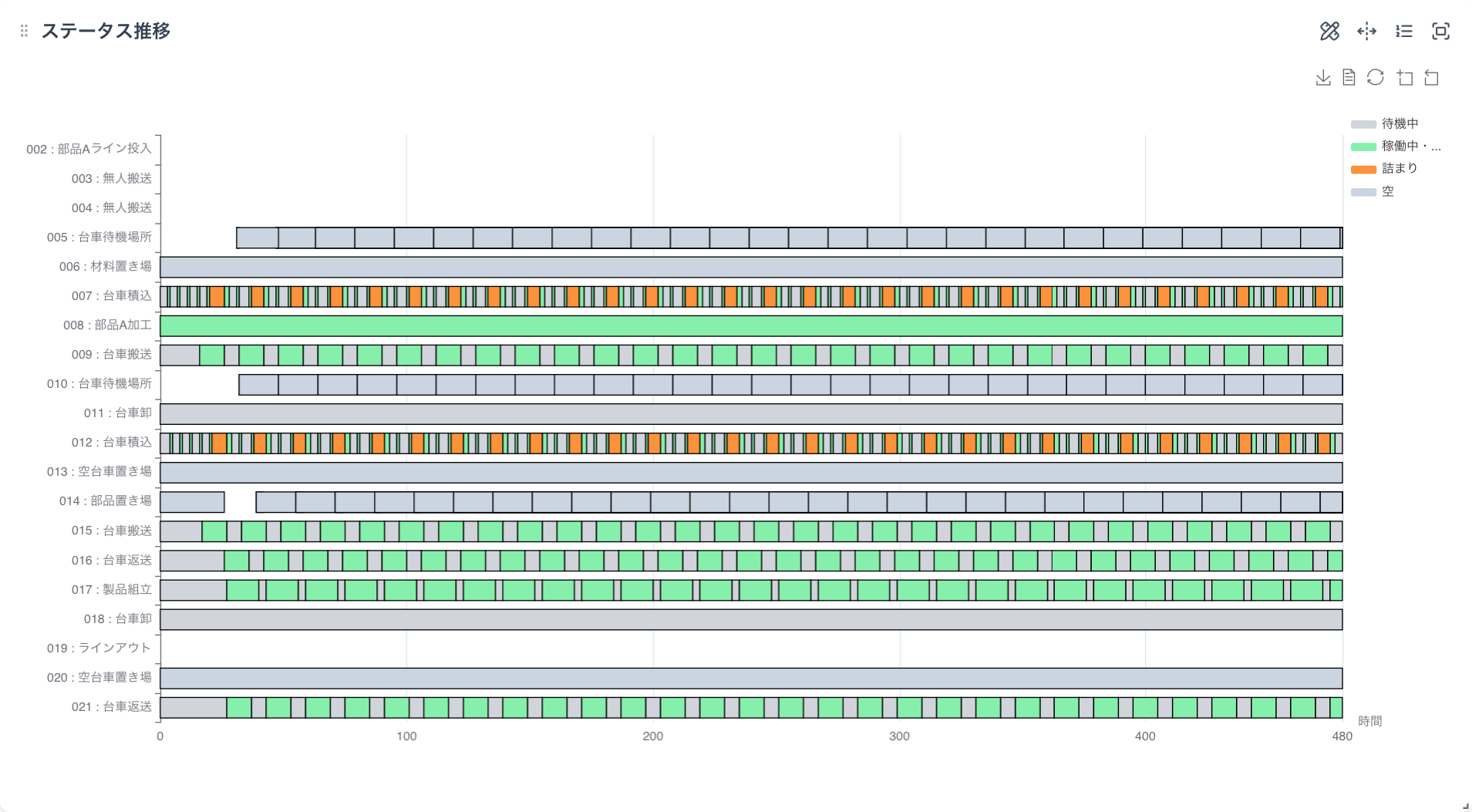

シミュレーション結果

シミュレーションは1営業日(480分)を想定して実行します。以下がシミュレーション結果となります。

結果を確認すると:

- 台車による搬送システムが安定して稼働していること

- 部品の供給が滞ることなく、組立ラインに定期的に材料が供給されていること

- 台車の数(4台1組)で、現在の搬送量に十分対応できていること

が確認できました。

このようにassimeeでは、ステータス推移グラフで各工程の稼働・待機の状況が可視化できるため、ボトルネックの兆候、部品や搬送能力の過不足の判断も容易になります。

まとめ

assimeeを活用すれば、実際の工場における台車搬送を含む複雑な搬送システムを正確に再現し、ライン全体のバランスを加味した生産計画の詳細な検討が可能となります。今回は簡略化のため「4台1組の台車編成」としましたが、以下のような拡張も可能です:

- 台車の台数・編成の変更

- 台車を動かすタイミングを情報カードで制御

- 各台車の積載量や速度差の設定

- 部品ごとに搬送ルートを切り分ける複雑なシナリオ

assimeeは、こうした現実の搬送ロジックと生産ラインの整合性を検証するツールとして非常に有効です。運用計画の検証・改善にぜひご活用ください。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。