概要

製造現場では、どんなに品質管理を徹底していても、一定の確率で不良品が発生することは避けられません。重要なのは「不良をゼロにする」ことではなく、発生頻度や修正にかかる時間を正しく見積もることです。これにより、より現実的な生産計画を立てることができます。今回の記事では、複数種類の不良品が発生することを前提にしたモデルをassimeeで作成し、不良修復が生産時間に与える影響をシミュレーションで可視化する方法をご紹介します。

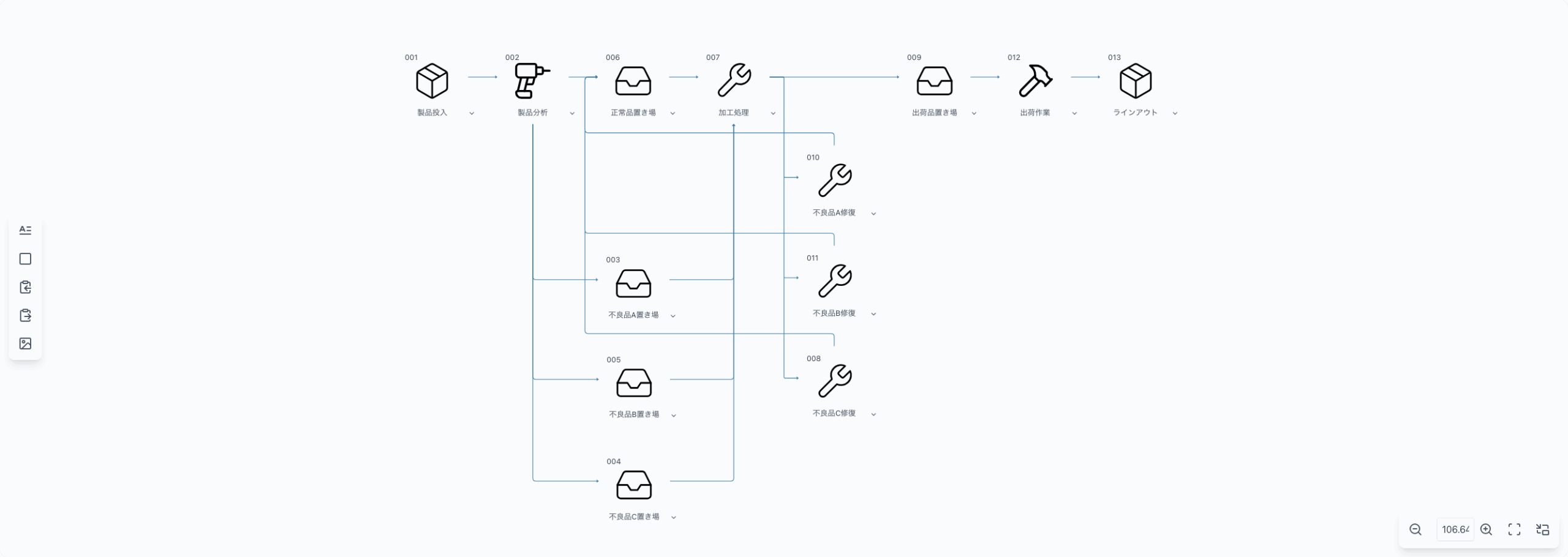

モデルの構成

今回のモデルは下図の通りとなります。

短いサイクルタイムで大量生産される製品ラインを対象に、不良の混入とその修復工程を以下のように再現しています。

基本設定

- 通常の合格品の処理時間:0.1分(=6秒)

- 生産目標数:500個

- 全てが合格品だった場合の処理時間:50分

想定される不良品の種類と割合

| 不良品の種類 | 特徴例 | 発生率 | 修正時間 |

|---|---|---|---|

| 不良品A | 1箇所程度の不具合 | 1% | 5分 |

| 不良品B | 3箇所程度の不具合 | 1% | 10分 |

| 不良品C | 多数の不具合 | 1% | 15分 |

- 不良率の合計:3%

- 500個生産した場合、正常品が470個、不良品は30個発生し、そのうちそれぞれ10個ずつが不良品A・不良品B・不良品Cとして分類

- 不良品の発生数はあらかじめわかっているため、470個の製品に30個の不良品を混入させることで、不良品発生を再現

修復工程のモデル化

- 不良品は発生後、修正工程(再加工)に振り分けられるように設定

- 各不良品に対応した修復時間を設定

- 修復後の製品は合格品と同様に出荷ラインに流れる仕組み

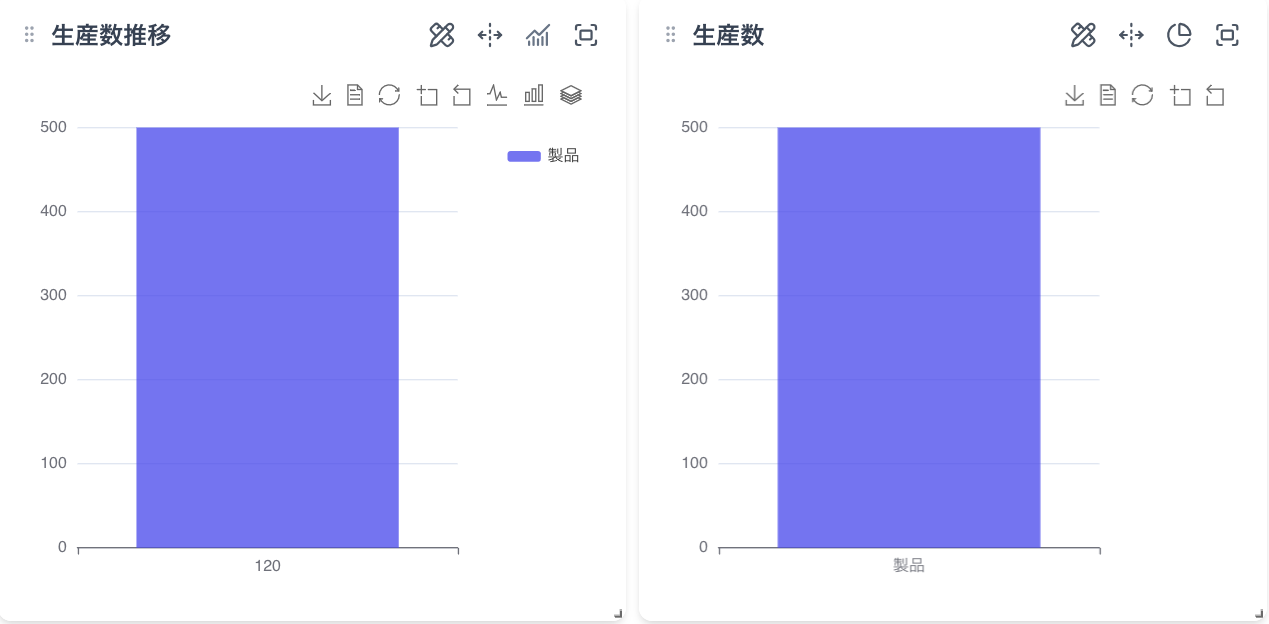

シミュレーション結果

シミュレーションは、1営業日相当の480分間で実行しました。シミュレーション結果は以下のようになります。

- 500個の製品が全て完成・出荷されており、そのうち30個は不良品修復工程を経由していることが確認できます。

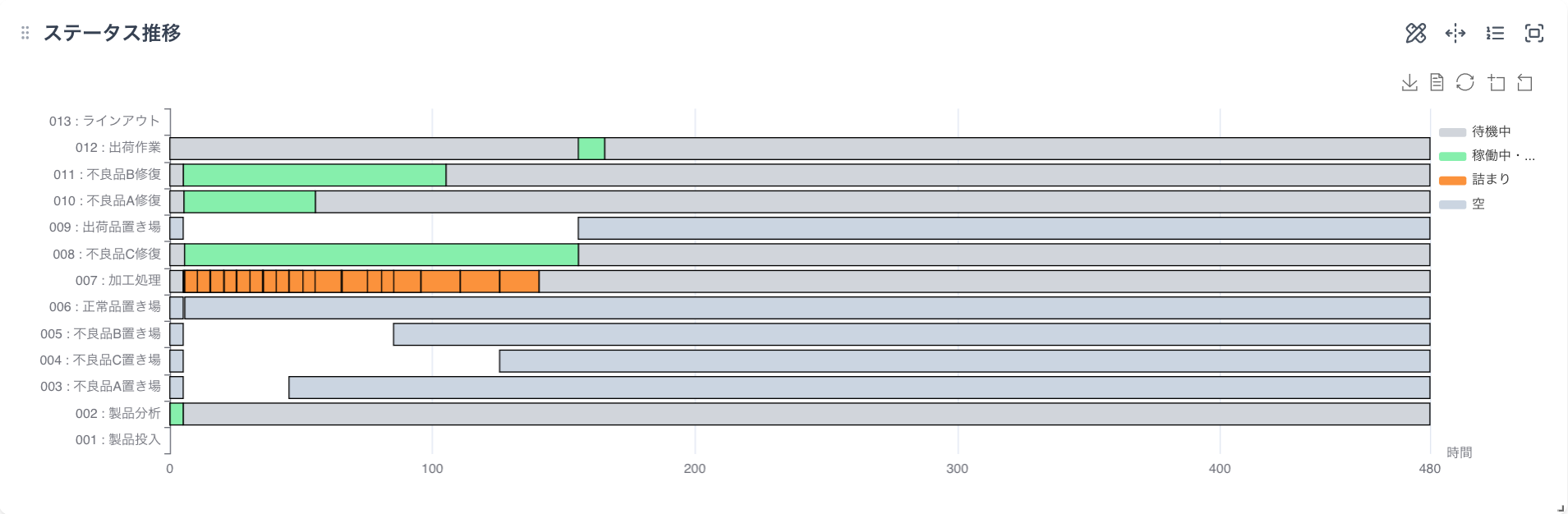

- ステータス推移を見ると、不良品の修正に要した時間が修復のためのカード(009不良品C修復、010不良品A修復、011不良品B修復)上に明確に現れており、稼働・待機時間の分布が可視化されます。

グラフから確認できる点

- 不良修復による稼働時間の延伸が、定量的に把握可能(約155分まで伸びている)

- 修復工程ごとにボトルネックがどこに発生するかも分析可能

- 修復工程に必要な人員計画や予備工数の見積もりにも応用が可能

まとめ

assimeeを活用することで、現実の生産現場で起こり得る不良品の混入とその修正工程を正確に再現することができます。今回のモデルでは:

- 一定割合で不良品が発生し

- 不良の種類に応じて修正時間が異なり

- 修正後の製品が再度正常なラインに戻る

という流れを再現しました。

これにより、不良修正を含めた実際の生産時間の見積もりが可能となり、より精度の高い生産計画や人員配置が実現できます。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。