概要

プレス加工の現場では、順送プレスと呼ばれる効率的な生産方式が多く採用されています。これは、1台のプレス機で複数の工程を同期して連続的に加工する方式です。順送プレスでは、コイル材を一定ピッチで送り出しながら、穿孔(パンチ)・曲げ・成形・トリミング(バリ取り)などの工程を順次進めることが特徴です。材料の搬送と加工タイミングが厳密に同期しており、タイミング制御の正確さが品質や歩留まりに直結します。今回の記事では、この順送プレスの工程をassimeeでどのように再現できるのかをご紹介します。

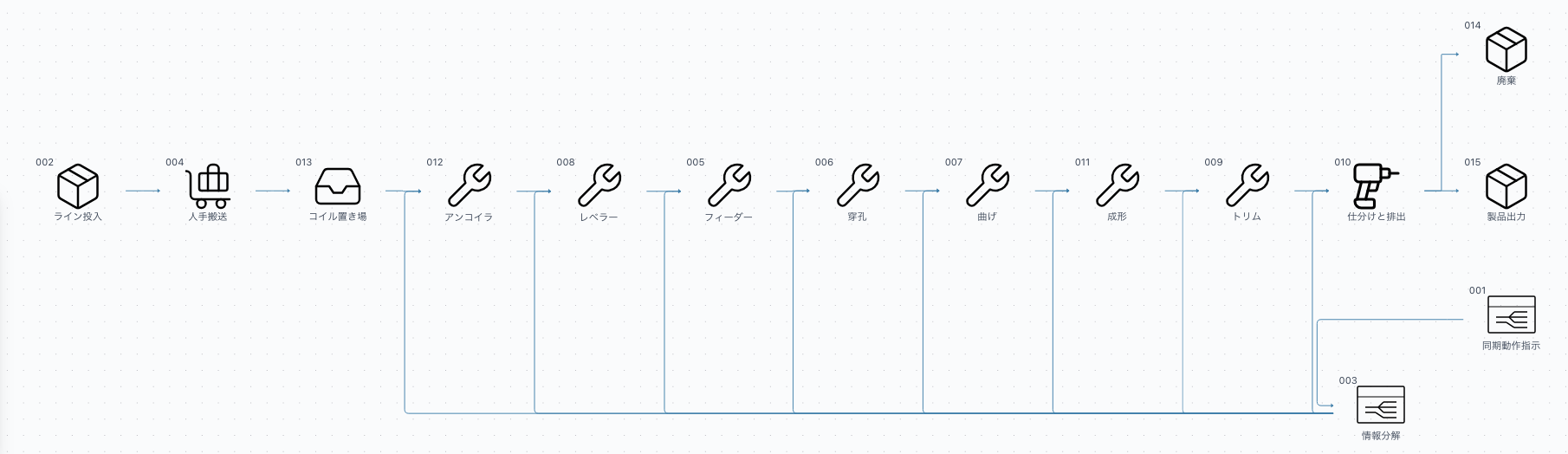

モデル構成

今回作成したモデルは以下のようになります。

本モデルでは、順送プレスラインの実際の構成を忠実に再現しています。

工程の構成

・ライン投入(コイル入荷)

・無人搬送と置き場

・材料送り出し

・アンコイル(巻き出し)

・レベラー(歪み補正)

・フィーダー(材料送り)

・プレス加工:

・穿孔

・曲げ

・成形

・トリム

・分別(製品と端材)

・製品出力と端材廃棄

- 材料はコイルとして搬入され、アンコイルやレベラーを使って板材へ展開されたあと、1ストロークごとに一定ピッチでプレス内を搬送されます。

- プレス内では各ステージで異なる加工が行われ、最終的に製品と端材に分離されて出力されます。

同期動作の実装

- コイル材料の送り出しと加工サイクルは0.1分(6秒)とし、加工タイミングを統一

- 全体の同期を取るために、0.2分間隔で制御用の情報カードを発行

- これにより、搬送と加工がテンポよく繰り返される連動制御モデルを構成

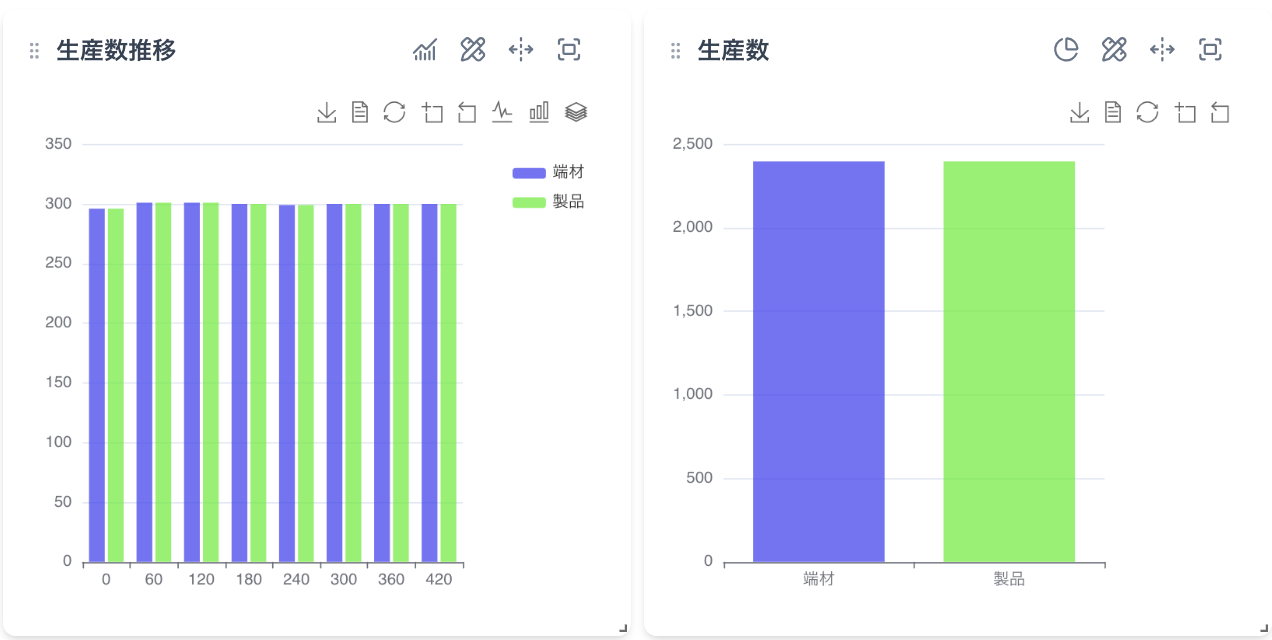

シミュレーション結果

シミュレーションは480分(8時間)で実行しました。以下のような結果が得られました。

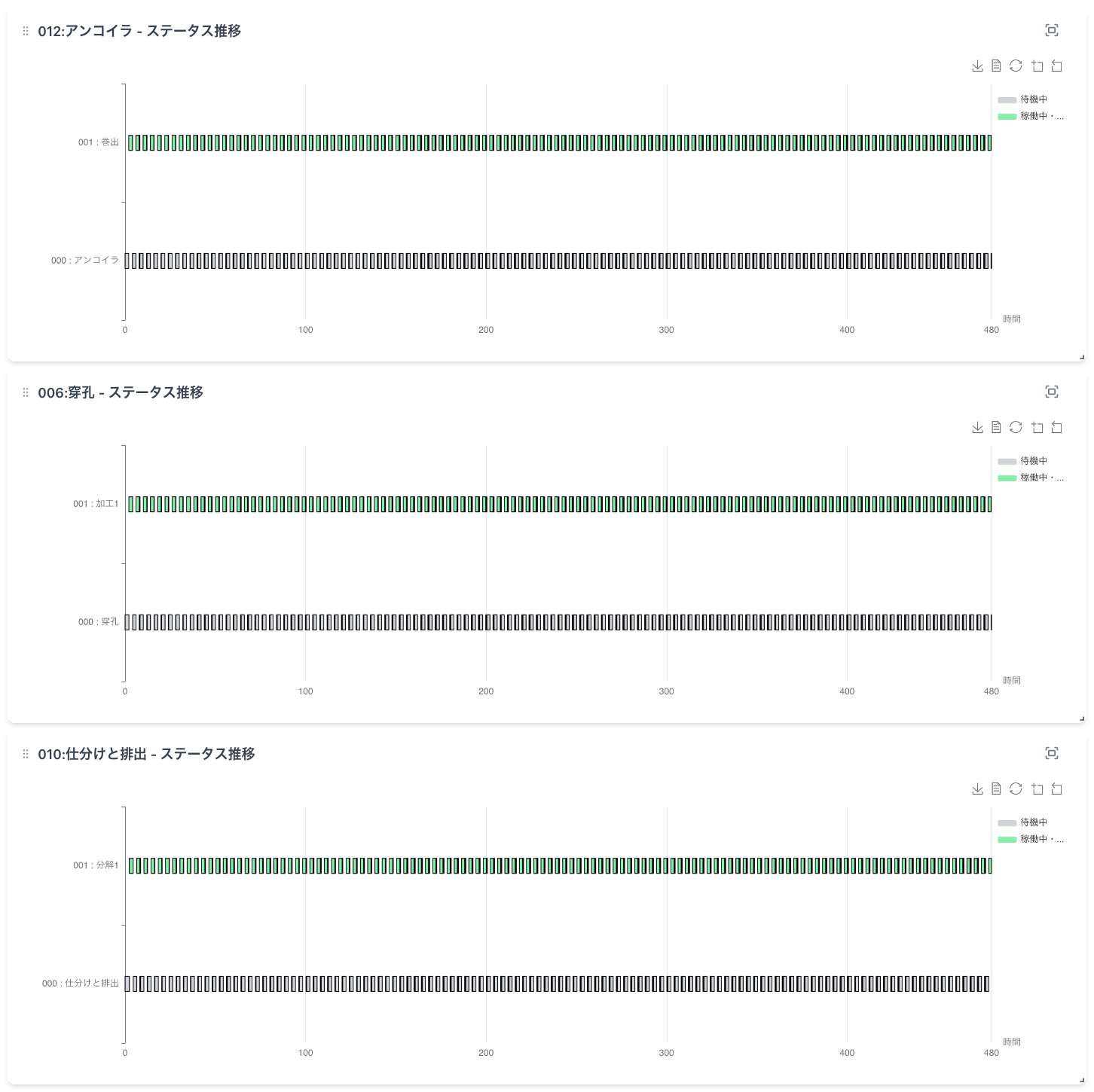

シミュレーション結果とステータス推移から以下のことがわかります。

- 各加工が0.2分間隔で同期的に稼働しており、順送プレスの連動動作が再現されています。

- 加工時間が0.1分、搬送・待機が0.1分のため、ステータス推移を見ると「稼働 ⇄ 待機」が交互に現れるゼブラ模様(ストライプ状)のパターンになっています。

これらの結果により、実際のプレス工程で見られる連続加工+分離排出の流れを、モデル化できたことが確認できました。

まとめ

assimeeでは、順送プレスのようなタイミング制御が極めて重要な工程についても、柔軟かつ精緻に再現することができます。これらの機能を組み合わせることで、実際の順送プレスラインに極めて近いモデルを構築できます。さらに、加工時間の変化・端材回収のルート設計・同期失敗時の影響分析などのシナリオ検証にも応用可能です。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。