概要

多くの工場では、製品ごとに異なる金型を使用するため、生産を始める前にその金型を保管庫から出庫し、加工機にセットする必要があります。

例えばプレス加工の現場では、

「製品A用の金型」→「製品Aのプレス加工」

「製品B用の金型」→「製品Bのプレス加工」

というように、金型によって生産内容が切り替わります。

今回の記事では、生産指示に応じて金型を出庫・交換し、生産内容が切り替わるような工程を、再現します。

モデル

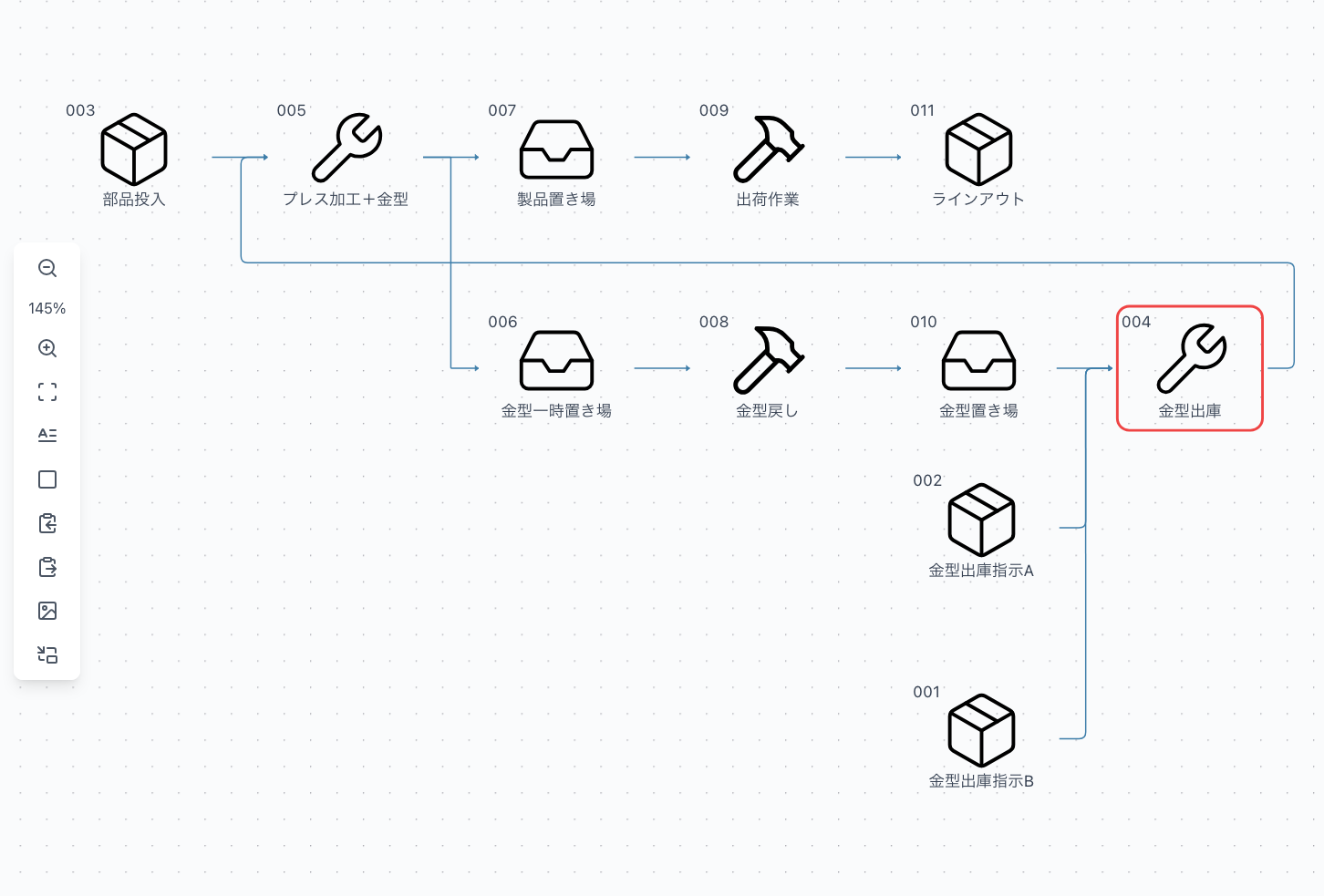

今回使用するモデルは、下図になります。

このモデルは以下のように構成されています。

基本フロー

- 部品投入 → 金型出庫 → プレス加工+金型→ 出荷

モデルの特徴

- 金型はすべて専用の保管エリア(金型置き場)に格納されている

- 生産指示が出ることで、対応する金型が出庫される

- 出庫された金型は加工機にセットされる

- セットされた金型に応じて、加工機の生産パターンが切り替わる

- 不要になった金型は、保管庫に戻される

このように、「指示」→「段取り」→「加工内容の切り替え」という、現実の段取り替えフローを再現しています。

シミュレーション結果

このモデルを、1営業日(480分)分としてシミュレーションを実行したところ、以下の挙動が確認できました:

- 生産指示に応じて、正しい金型が出庫される

- 出庫された金型が加工工程に届くと、加工パターンが正しく切り替わり、各金型に応じた製品が、指示通りに生産されている

これにより、「生産指示 → 金型切替 → 製品切替」という一連の流れがモデル通りに再現されていることが確認できました。

まとめ

工場では、段取り替えや金型交換など、「製品切り替えに伴う準備作業」は日常的に発生しています。

assimeeを使えば、

- 金型の出庫・搬送・保管

- 加工機へのセットタイミング

- 生産指示と加工パターンの連動

といった複雑な段取り替えのプロセスも、視覚的かつ動的に再現することができます。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。