概要

生産ラインの形式にはさまざまな種類がありますが、作業者が1つの場所で複数の工程を担当する「セル生産方式」は、多品種少量生産や工程ごとの柔軟な対応が求められる現場でよく導入されています。セル生産では、セルごとの人員構成やスキルレベルの違いにより、生産できる製品の種類が制限されることがあります。例えば、あるセルでは製品AとDが生産できるが、製品Cは対応できないといったケースです。こうした条件がある現場では、生産指示の割り振りが複雑化し、適切なセルへの作業振り分けや、空き状況の管理が重要となります。この記事では、Assimeeを用いてセルごとに生産できる品目が異なる工場の状況をどのようにモデル化し、シミュレーションするかを具体的に紹介します。

モデル

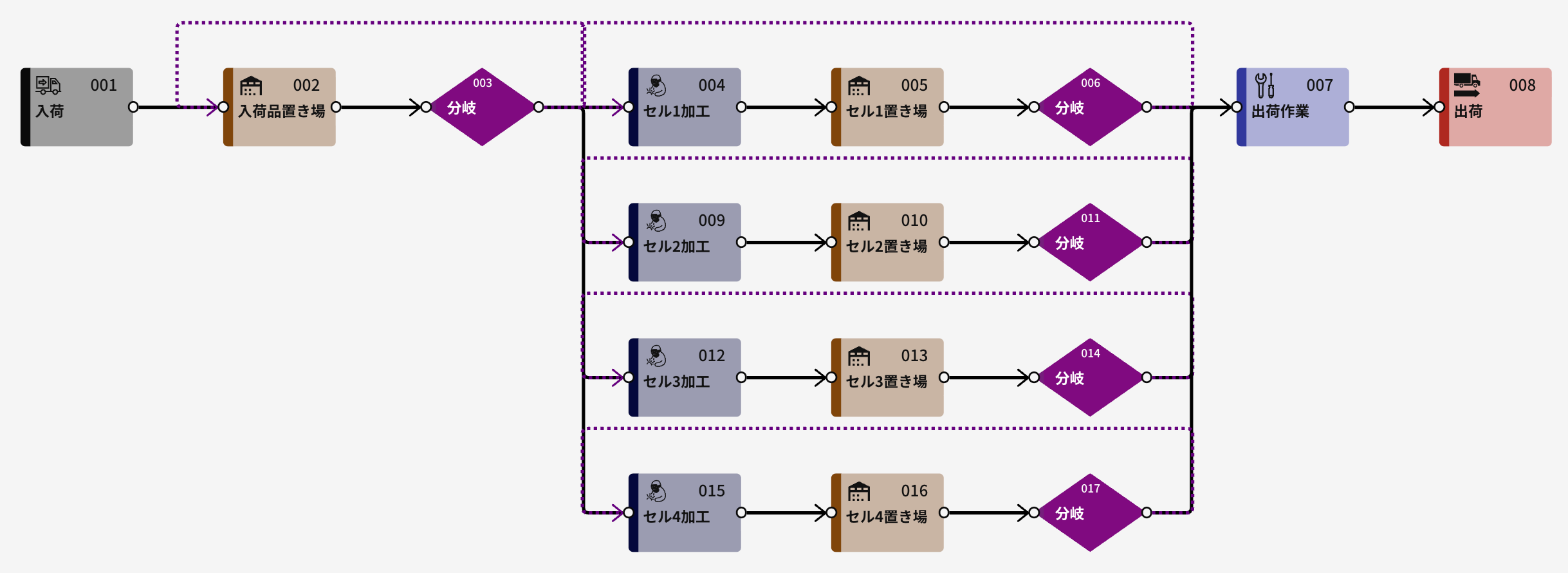

今回構築するモデルは、原材料を加工して最終製品を製造する工場を想定しており、下図のようになります。

工場内には以下の4つのセル(セル1~4)があり、各セルで生産可能な製品とサイクルタイム(CT)は以下の通りです。

| セル | 生産可能な製品 | サイクルタイム(CT) |

|---|---|---|

| セル1 | 製品A, 製品C, 製品D | A:10分、C:20分、D:5分 |

| セル2 | 製品A, 製品B, 製品D | A:10分、B:15分、D:5分 |

| セル3 | 製品C, 製品D | C:20分、D:10分 |

| セル4 | 製品B, 製品D | B:15分、D:10分 |

特に注目すべき点は以下の通りです:

- 製品Dはすべてのセルで生産可能ですが、製品A〜Cはそれぞれ限られたセルでしか生産できない。

- 製品指示は上流からランダムに流れてくる形式で、条件に合ったセルに自動で割り振られるように設する。

- 各製品の生産指示が入る間隔は10分間で統一

生産セルへの割り振りロジック

- 各製品に対して、生産可能なセルの候補を事前に設定。

- シミュレーション中、製品指示が流れてきた際に、該当するセルの中で空いているセルへ優先的に割り振る。

- すべての候補セルが埋まっていた場合は、一旦「パス」として分岐より上流へ戻し、再度分岐に入れることで処理の順番待ちとする。

このような制御は、assimeeの分岐カードの条件設定と戻りルートの構築機能を使って実現できます。さらに、複数のセルが同じ製品を生産できる場合、かつ、優先順位の設定ある場合に優先順位の設定も可能です(例:セル3→セル1の順に割り振りたい、など)。

シミュレーション結果

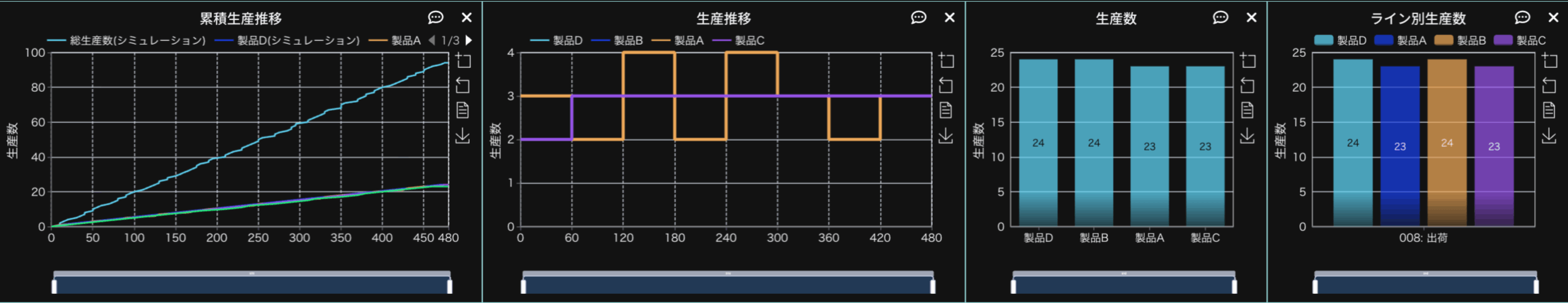

480分(8時間)のシミュレーションを実行し、各製品の生産数とセルの稼働状況を確認しました。以下がシミュレーションか結果です。

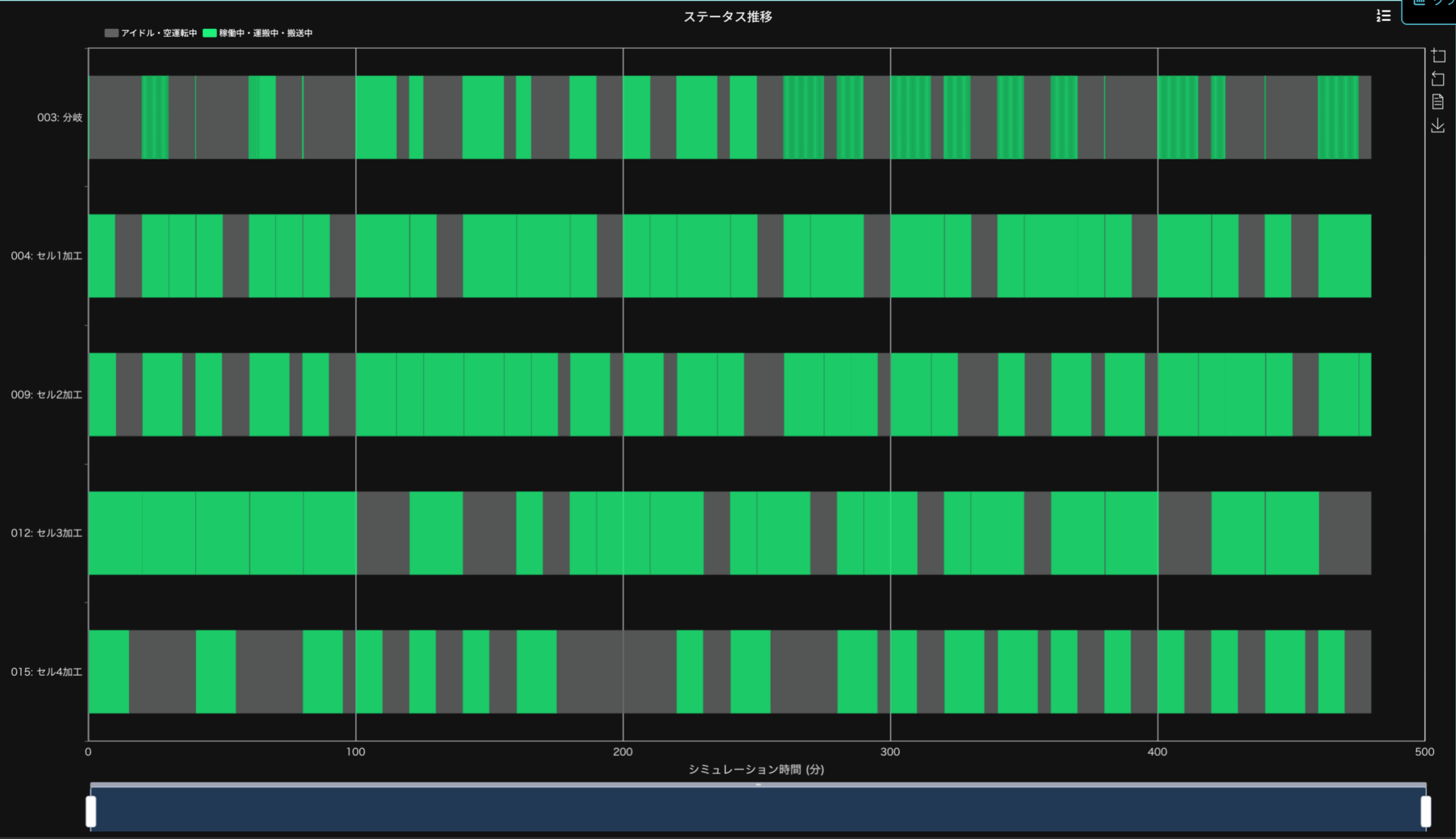

ステータス推移や工程別の処理数を見た結果、以下のような傾向が確認されました:

- 製品指示は適切に対応可能なセルへ自動的に振り分けられている(赤い送り待ちの部分がない)

- 一部時間帯では、対応可能なセルがすべて稼働中のために製品指示が一時的に上流に戻されるケースも発生、この場合、分岐の稼働時間が増加する

このように、「製品に応じたセルの割り当て」、「セルの空き状況を考慮した振り分け」、「処理不能時の再チャレンジ」といった複雑な生産現場のロジックも、assimeeでは柔軟に再現できます。

まとめ

セル生産においては、セルごとに生産できる製品が異なるという条件が現場の制約として存在することがあります。こうした状況では、設備の有効活用や滞留の解消、指示ルートの工夫が重要となりますが、assimeeでは、以下のような点を直感的にモデル化・シミュレーション可能です:

- 製品ごとの生産可能セルの制限

- セルの空き状況を考慮した優先的な振り分け

- 処理不能時の上流戻し・再振り分け

- 複数セルに対する優先順位付き割当て

このような柔軟な設定により、実際の運用に即したモデルを構築し、生産計画の改善や設備増強の効果検証などに活用することができます。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。