概要

この記事では、assimeeに新しく実装されるリードタイム最適化について解説します。ここでいうリードタイム最適化とは複数の製品を生産する生産ラインがあった場合に、生産目標と生産期限を守るという拘束条件の下で、生産順を決めることを指します。これにより、段取り替え時間を最小にするようにすることもできるので、生産効率を上げることが可能となる他、割り込み生産が多く生産計画の立て直しが頻繁に発生するような場合に業務効率を向上させることに威力を発揮すると考えられます。

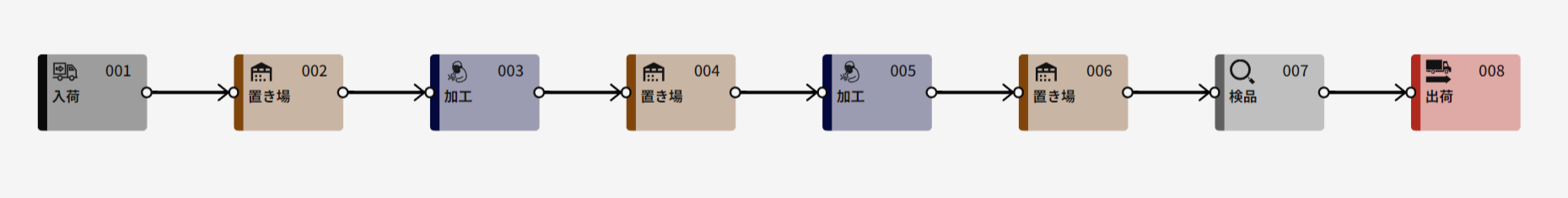

モデル

今回使用するモデルは以下のようなモデルです。小規模な生産ラインを想定しています。入荷した部品をライン内で部品を加工し、梱包して出荷することを考えています。

リードタイムを最適化するにはパラメーターを決めてシミュレーションを行う必要があります。このモデルの標準設定として以下の設定を用います。

001入荷:

入荷品目その1:品目「部品A」、個数「10個」、時間間隔「60分」

入荷品目その2:品目「部品B」、個数「10個」、時間間隔「60分」

002置き場:

容量を「1000個」と設定

003加工:

加工パターン1:対象品目「部品A」、個数「1個」、1回あたりの処理時間「10分」、出力品目「製品A」、個数「1個」

加工パターン2:対象品目「部品B」、個数「1個」、1回あたりの処理時間「20分」、出力品目「製品B」、個数「1個」

004置き場:

容量を「1000個」と設定

005加工:

加工パターン1:対象品目「製品A」、個数「1個」、1回あたりの処理時間「5分」、出力品目「出荷品A」、個数「1個」

加工パターン2:対象品目「製品B」、個数「1個」、1回あたりの処理時間「5分」、出力品目「出荷品B」、個数「1個」

006置き場:

容量を「1000個」と設定

007検品:

1回あたりの処理時間を「0分」、不良品率を「0%」と設定

008出荷:

特に設定なし

シミュレーションとリードタイム最適化

その1 加工する部品が2つの場合(段取り替え時間がない場合)

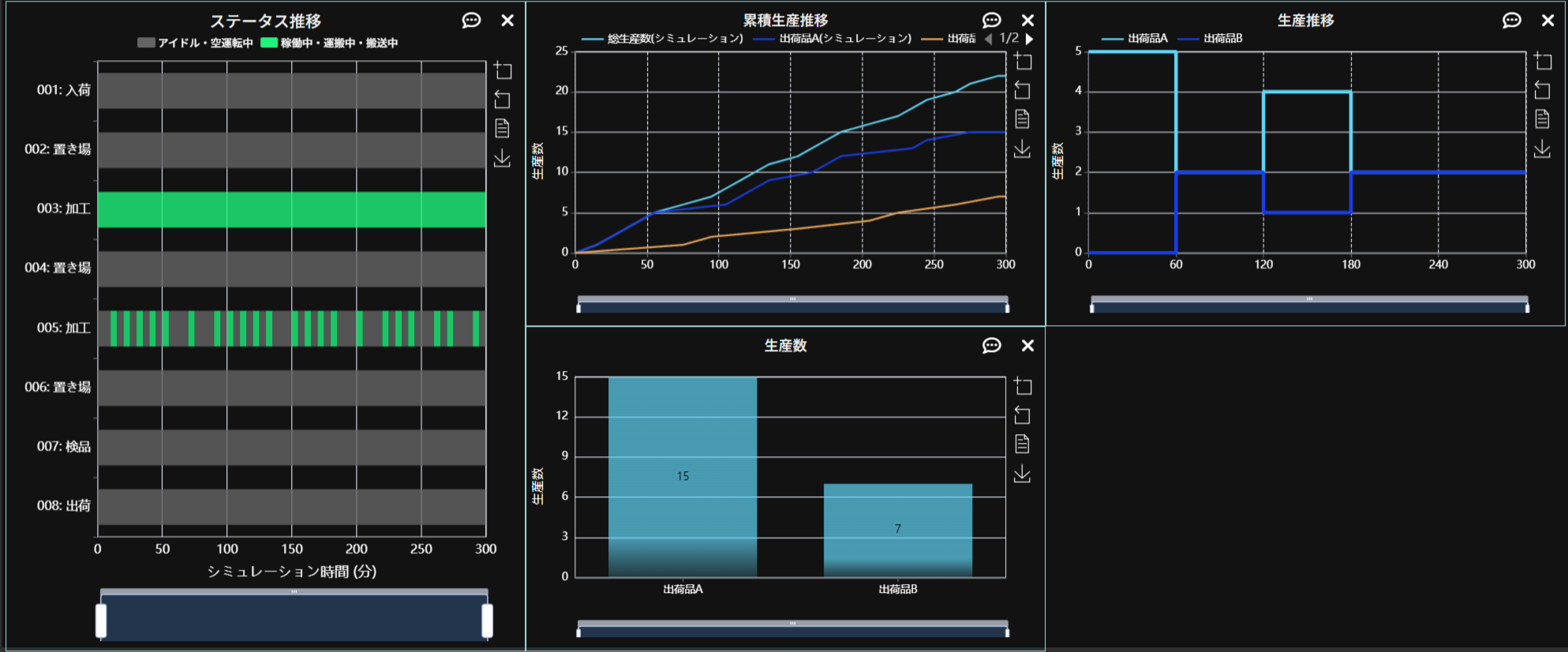

まず、シミュレーションを行います。シミュレーション結果は以下のようになります。*このシミュレーション結果はリードタイム最適化の結果に影響しません。

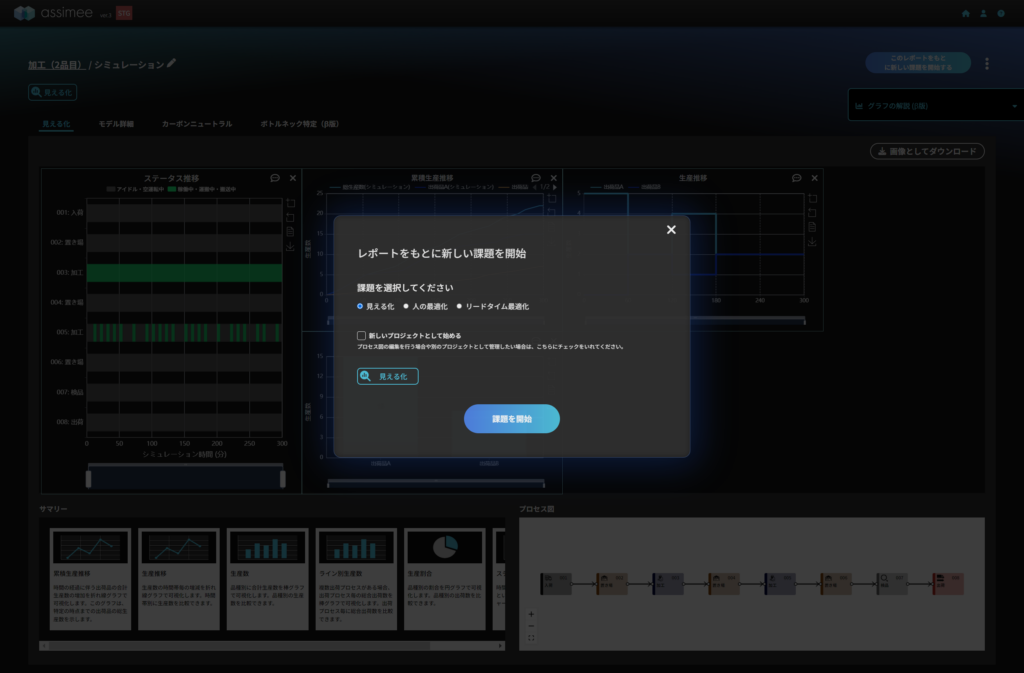

結果を確認したらシミュレーションを行ったモデルを保存します。次に以下のようにダッシュボード右上のボタン、「このレポートをもとに新しく課題を始める」を選び、リードタイム最適化を選択します。

リードタイム最適化では、プロセスのパラメーターの変更はできず、必要な最適化パラメーターの設定だけが可能です。プロセスのパラメーターを変更したい場合はシミュレーションとモデルの保存からやり直してください。

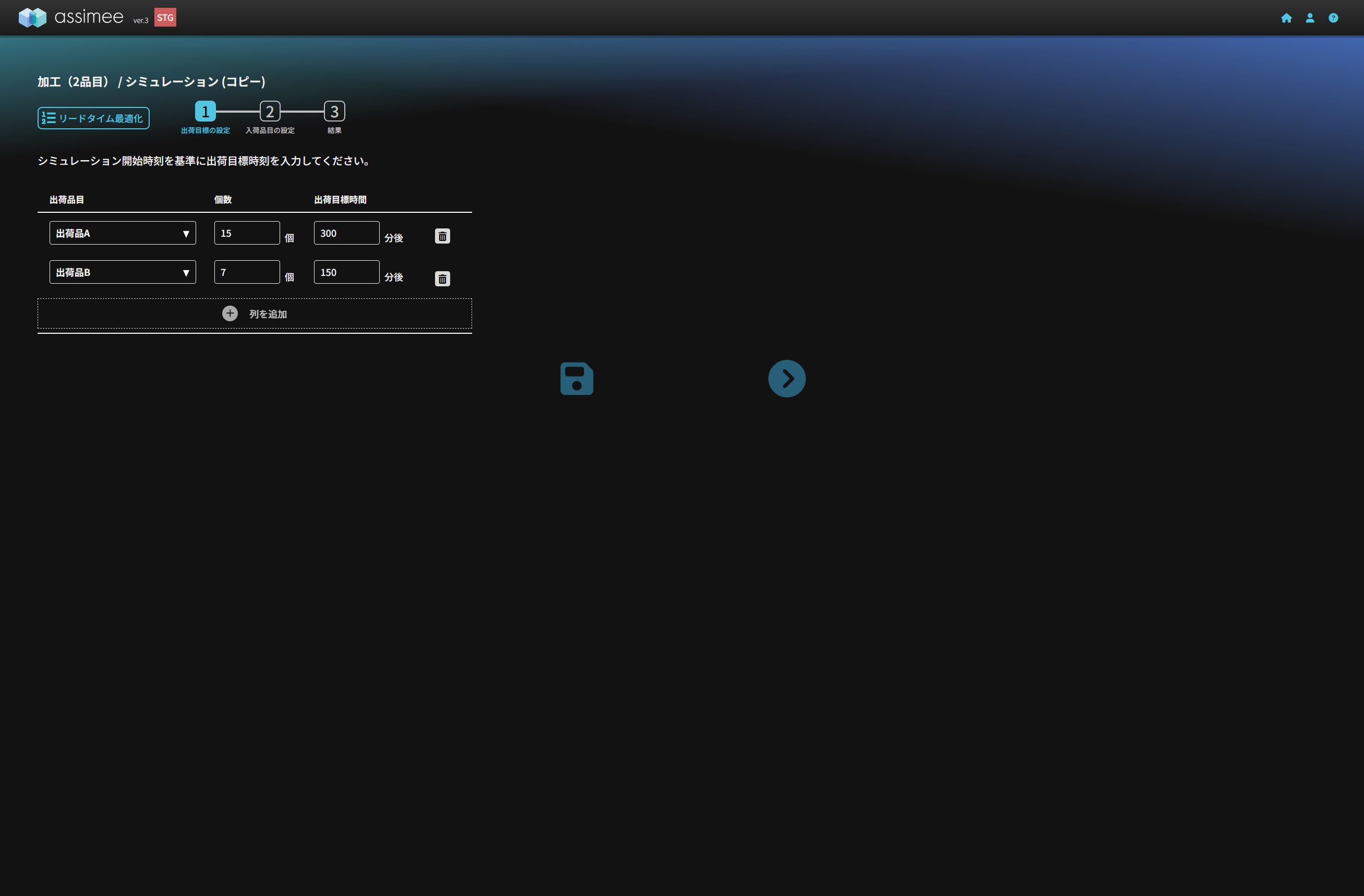

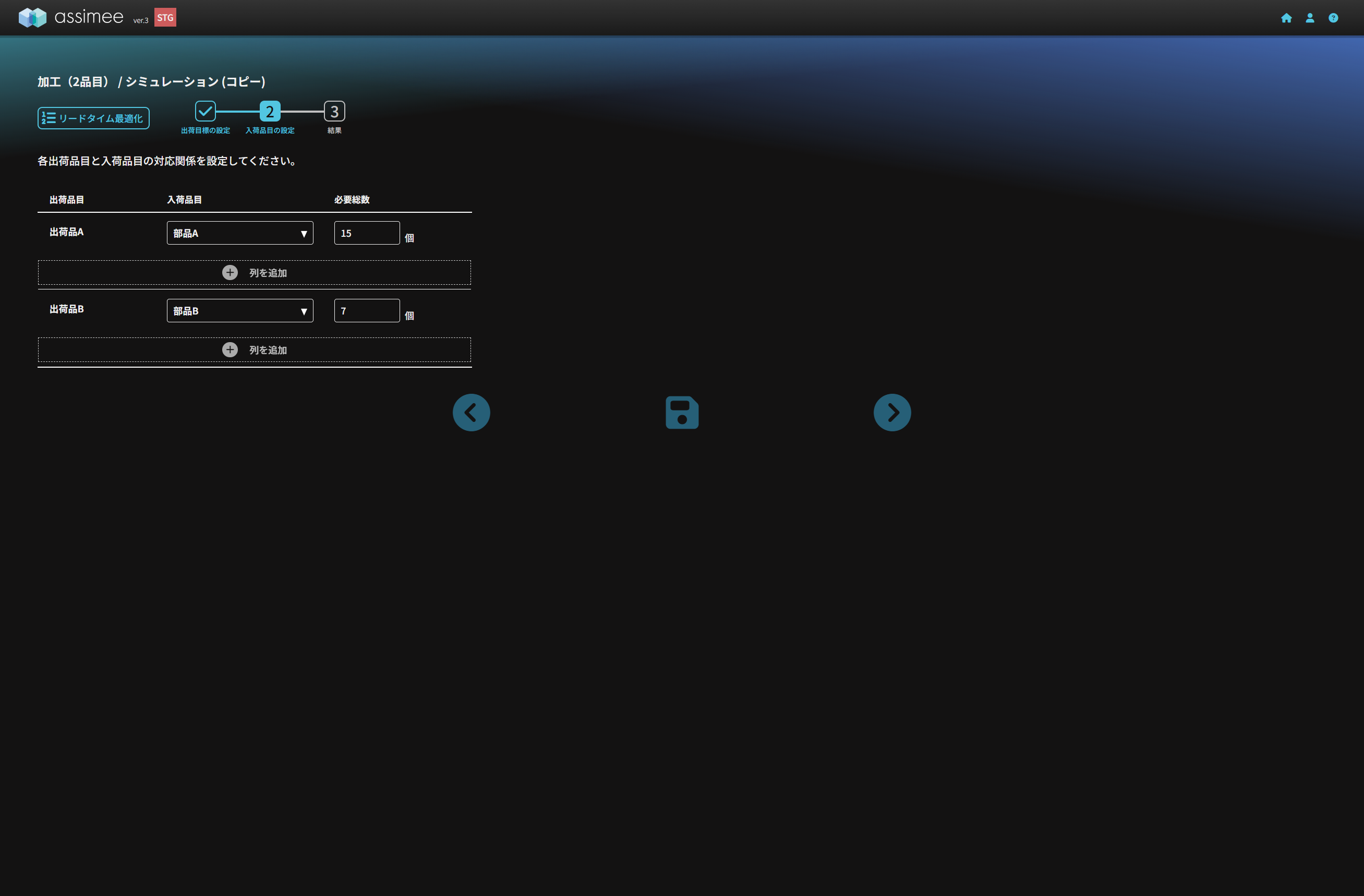

リードタイム最適化のために今回は以下のようなに生産計画を設定しました。

| 出荷品目 | 出荷目標時間 | 個数 | 入荷品目 | 個数 |

| 出荷品A | 150 | 15 | 部品A | 15 |

| 出荷品B | 300 | 7 | 部品B | 7 |

出荷目標時間と個数を設定します。

次に、出荷品を作成するのに必要な入荷部品の数を設定します。

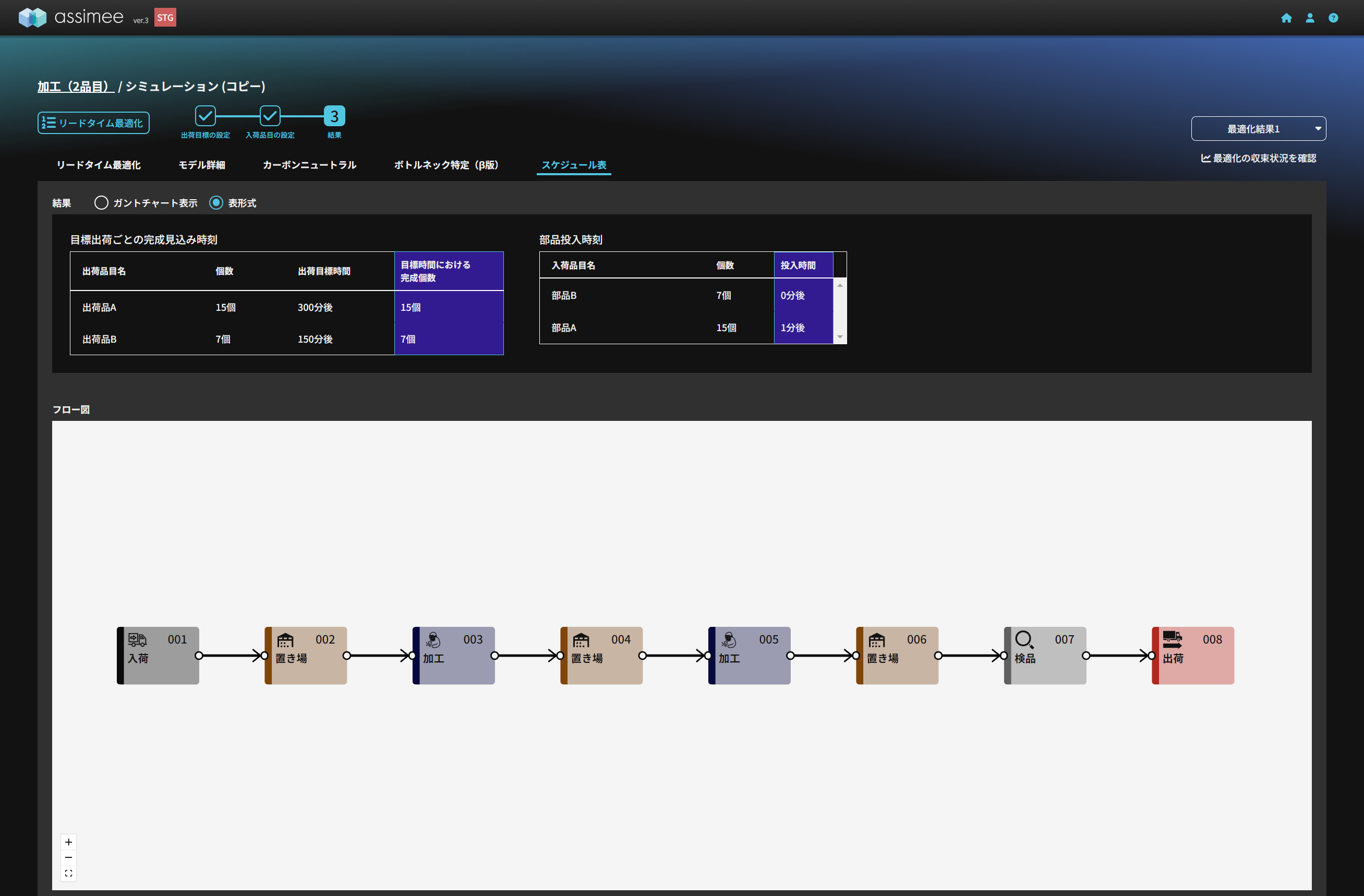

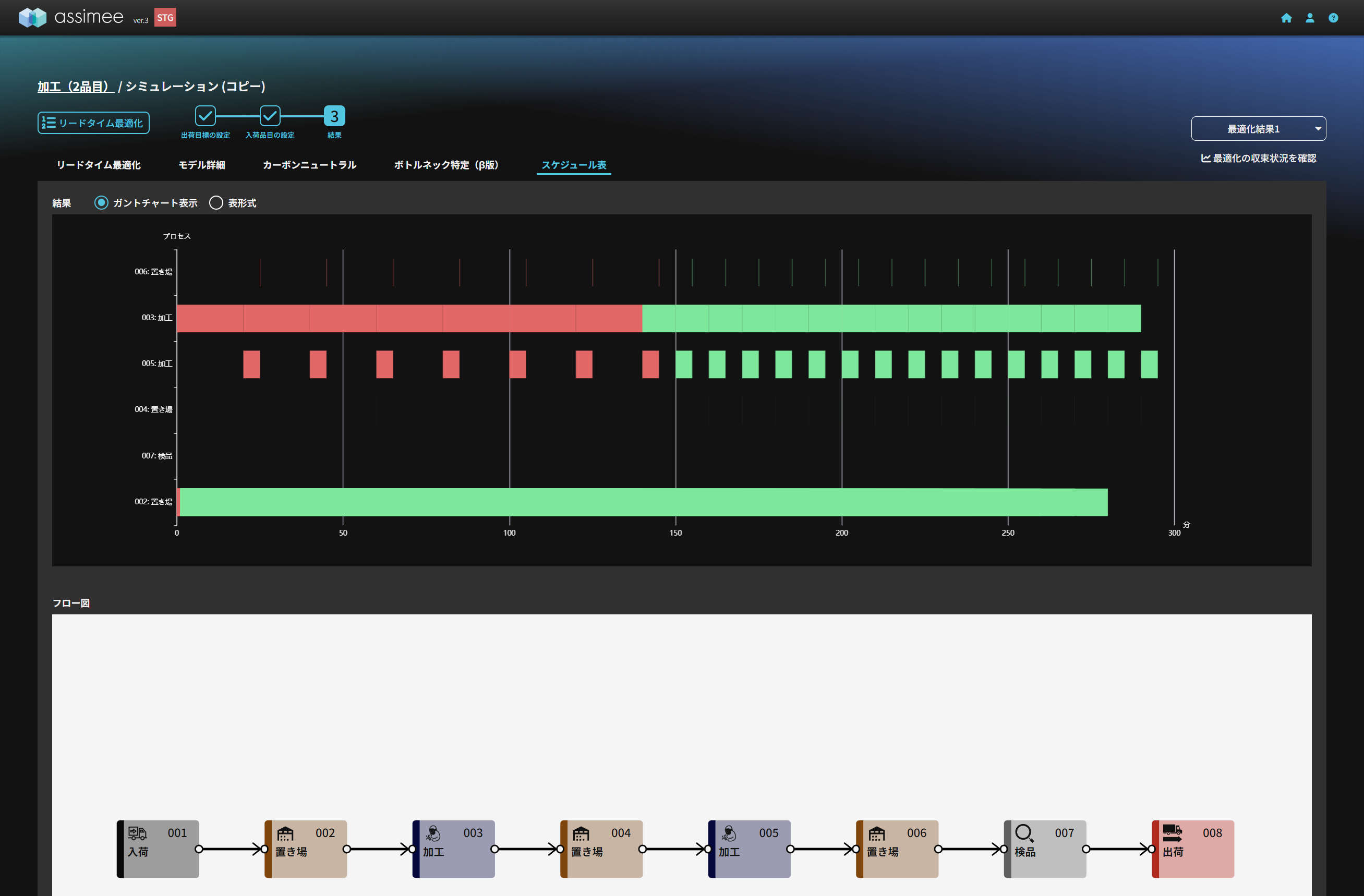

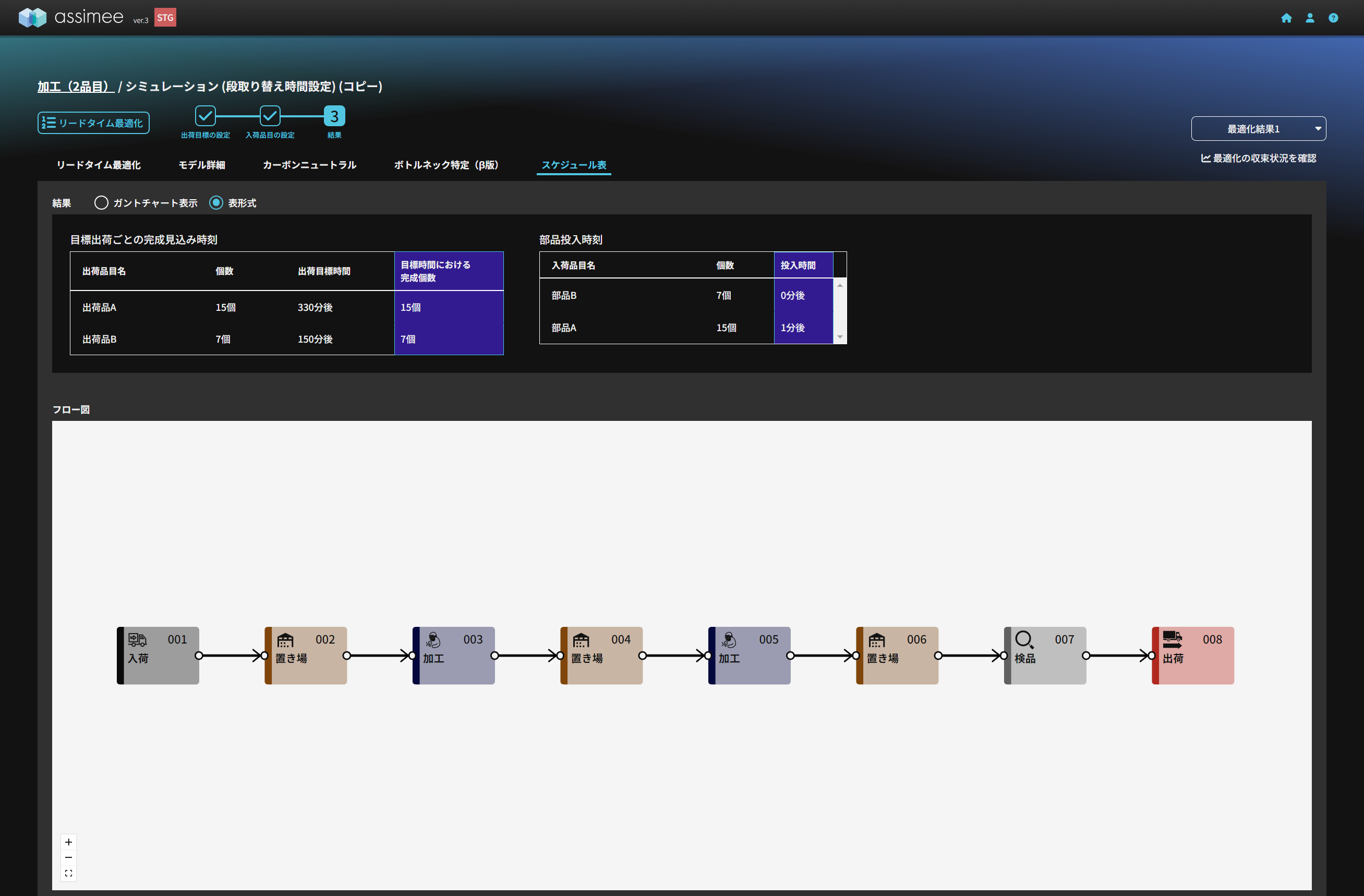

設定が終了したら、リードタイム最適化を行います。ダッシュボードからスケジュール表を選択すると、以下のような結果が表示されます。

生産目標と時間を満たすように、部品Bから生産が始まっていることが分かります。

それでは次に段取り替え時間を設定してみましょう。

その2 加工する部品が2つの場合(段取り替え時間がある場合)

段取り替えの時間を以下のように追加することを考えます。先ほど作成したモデルを複製し、シミュレーションから行います。以下の表の通りになるように「003加工」のパラメーターを変更します。

| 出荷品目 | 出荷目標時間 | 個数 | 入荷品目 | 個数 | 段取り替え時間 |

| 出荷品A | 150 | 15 | 部品A | 15 | 30 |

| 出荷品B | 300 | 7 | 部品B | 7 | 30 |

003加工:

加工パターン1:対象品目「部品A」、個数「1個」、1回あたりの処理時間「10分」、出力品目「製品A」、個数「1個」、段取り替えにチェックを入れ、段取り替え時間を「30分」と設定

加工パターン2:対象品目「部品B」、個数「1個」、1回あたりの処理時間「20分」、出力品目「製品B」、個数「1個」、段取り替えにチェックを入れ、段取り替え時間を「30分」と設定

シミュレーション後にレポートを保存し、先ほどと同様にリードタイム最適化を行います。

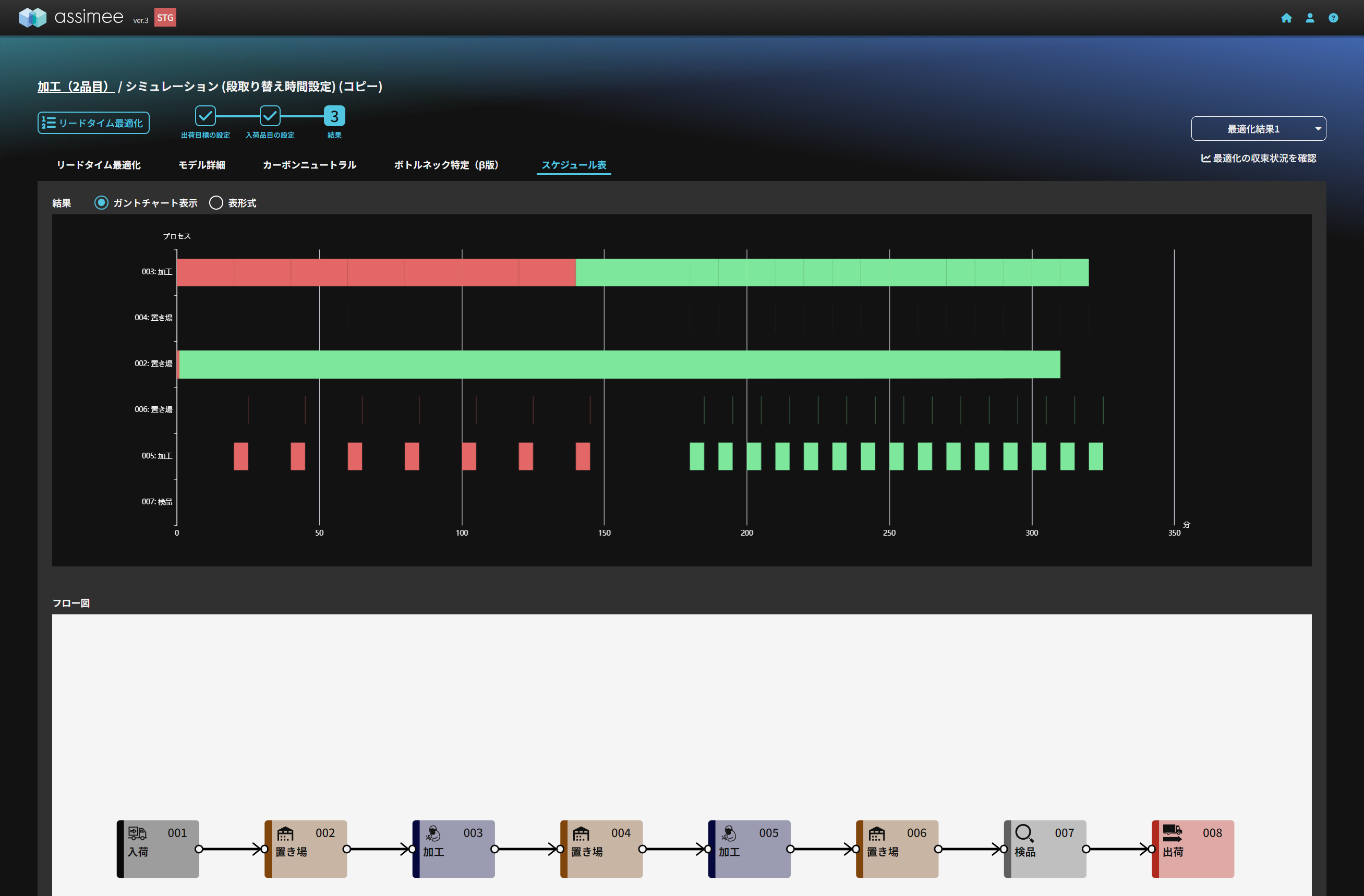

まず、シミュレーション結果を確認します。

最適化の結果に段取り替え時間が反映されていることが分かります。

その3 加工する部品が3つの場合

最後に、3つ目の部品加工を追加してみましょう。再び、先ほど作成したモデルを複製し、モデルの修正とシミュレーションから行います。以下の表の通りになるように「001入荷」、「003加工」、「005加工」のパラメーターを変更します。

| 出荷品目 | 出荷目標時間 | 個数 | 入荷品目 | 個数 | 段取り替え時間 |

| 出荷品A | 360 | 3 | 部品A | 3 | 30 |

| 出荷品B | 360 | 3 | 部品B | 3 | 30 |

| 出荷品C | 130 | 4 | 部品C | 4 | 30 |

001入荷:

入荷品目その1:品目「部品A」、個数「10個」、時間間隔「60分」

入荷品目その2:品目「部品B」、個数「10個」、時間間隔「60分」

入荷品目その3:品目「部品C」、個数「10個」、時間間隔「60分」

003加工:

加工パターン1:対象品目「部品A」、個数「1個」、1回あたりの処理時間「10分」、出力品目「製品A」、個数「1個」、段取り替えにチェックを入れ、段取り替え時間を「30分」と設定

加工パターン2:対象品目「部品B」、個数「1個」、1回あたりの処理時間「20分」、出力品目「製品B」、個数「1個」、段取り替えにチェックを入れ、段取り替え時間を「30分」と設定

加工パターン3:対象品目「部品C」、個数「1個」、1回あたりの処理時間「30分」、出力品目「製品C」、個数「1個」、段取り替えにチェックを入れ、段取り替え時間を「30分」と設定

005加工:

加工パターン1:対象品目「製品A」、個数「1個」、1回あたりの処理時間「5分」、出力品目「出荷品A」、個数「1個」

加工パターン2:対象品目「製品B」、個数「1個」、1回あたりの処理時間「5分」、出力品目「出荷品B」、個数「1個」

加工パターン3:対象品目「製品C」、個数「1個」、1回あたりの処理時間「5分」、出力品目「出荷品C」、個数「1個」

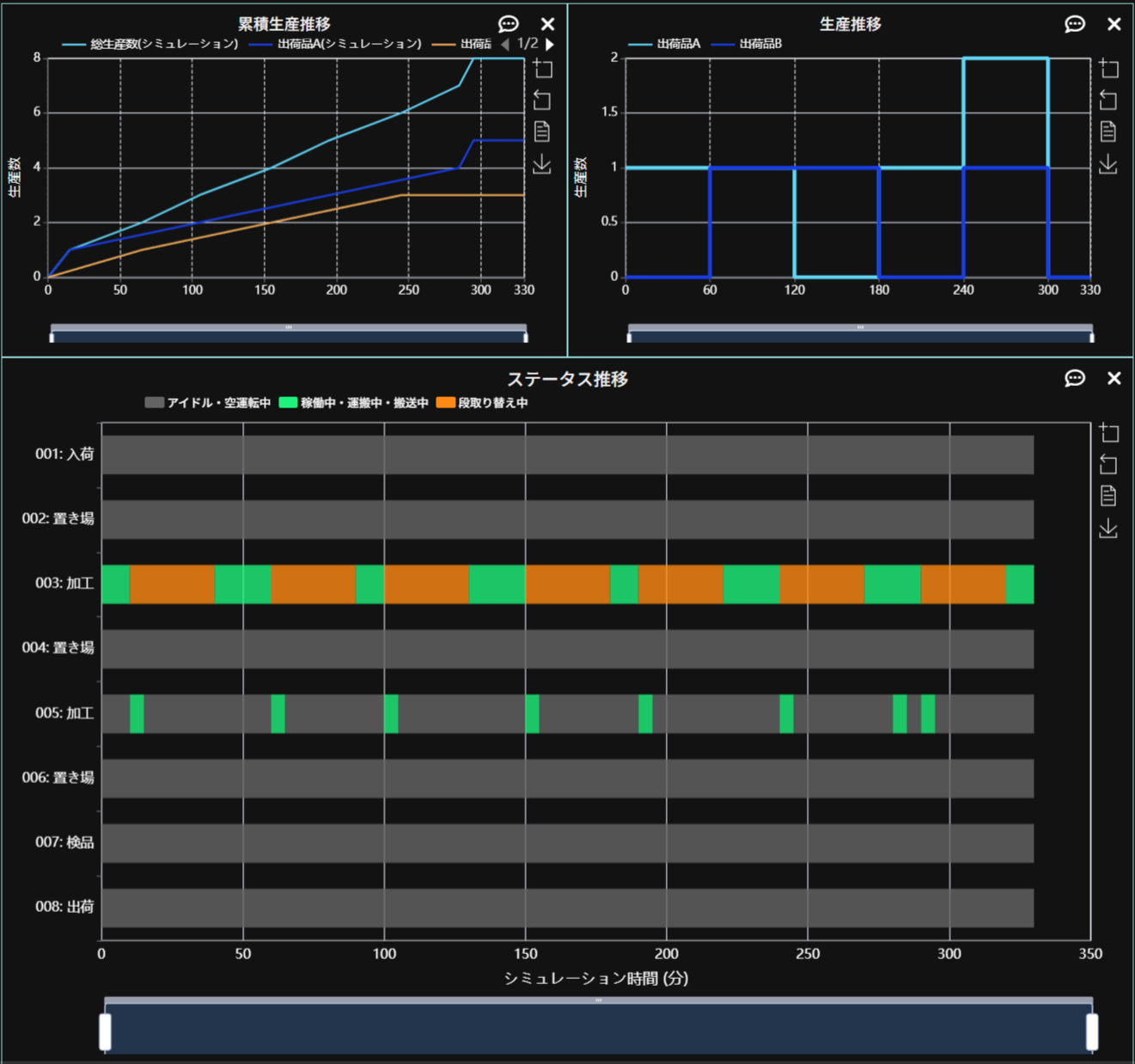

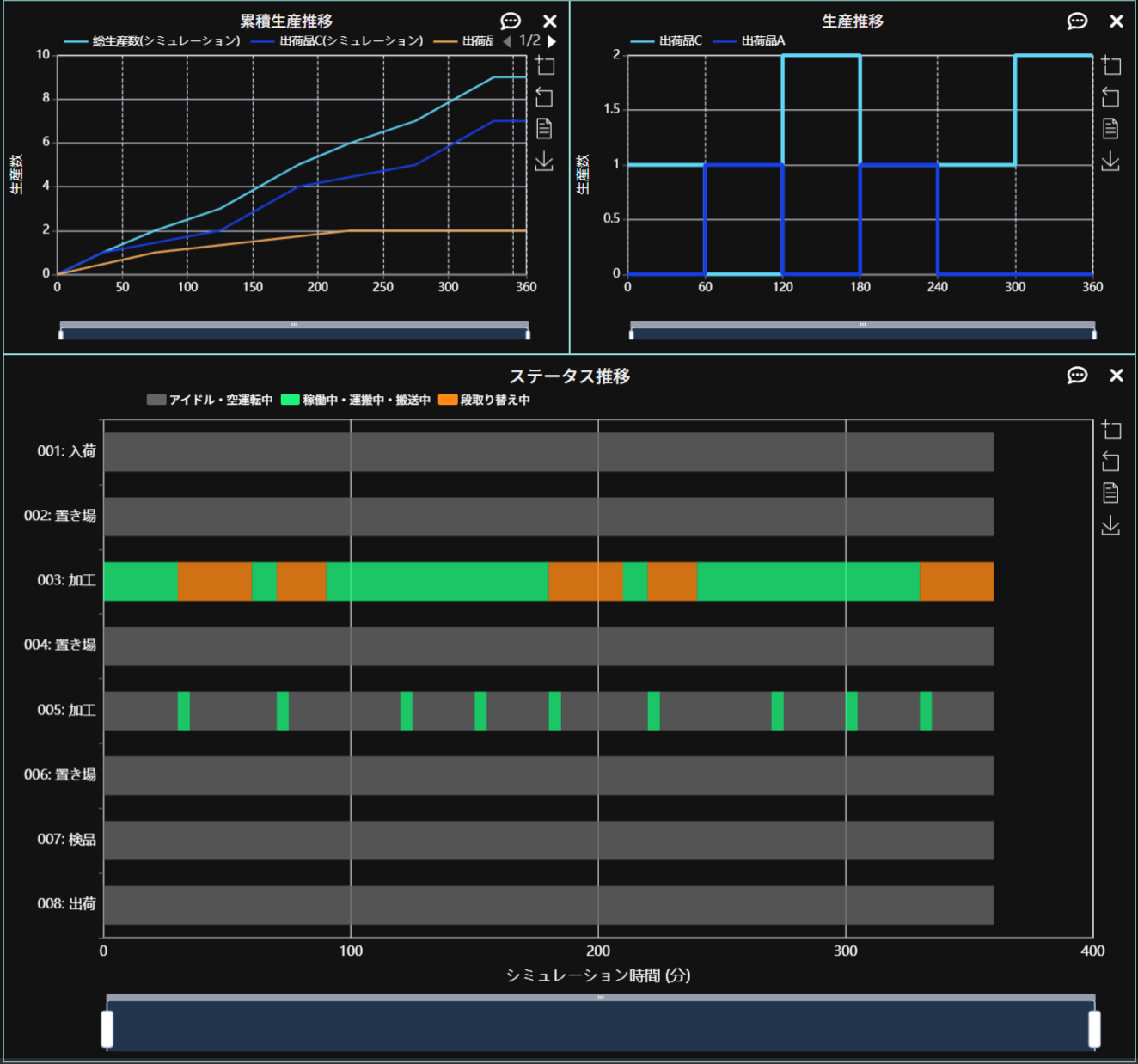

以上を変更したらシミュレーションを行います。シミュレーション結果は以下のようになります。生産推移をみると出荷品がAとCしかないなど、シミュレーションが上手くいっていないことが分かります。このモデルを対象にリードタイム最適化を行ってみましょう。

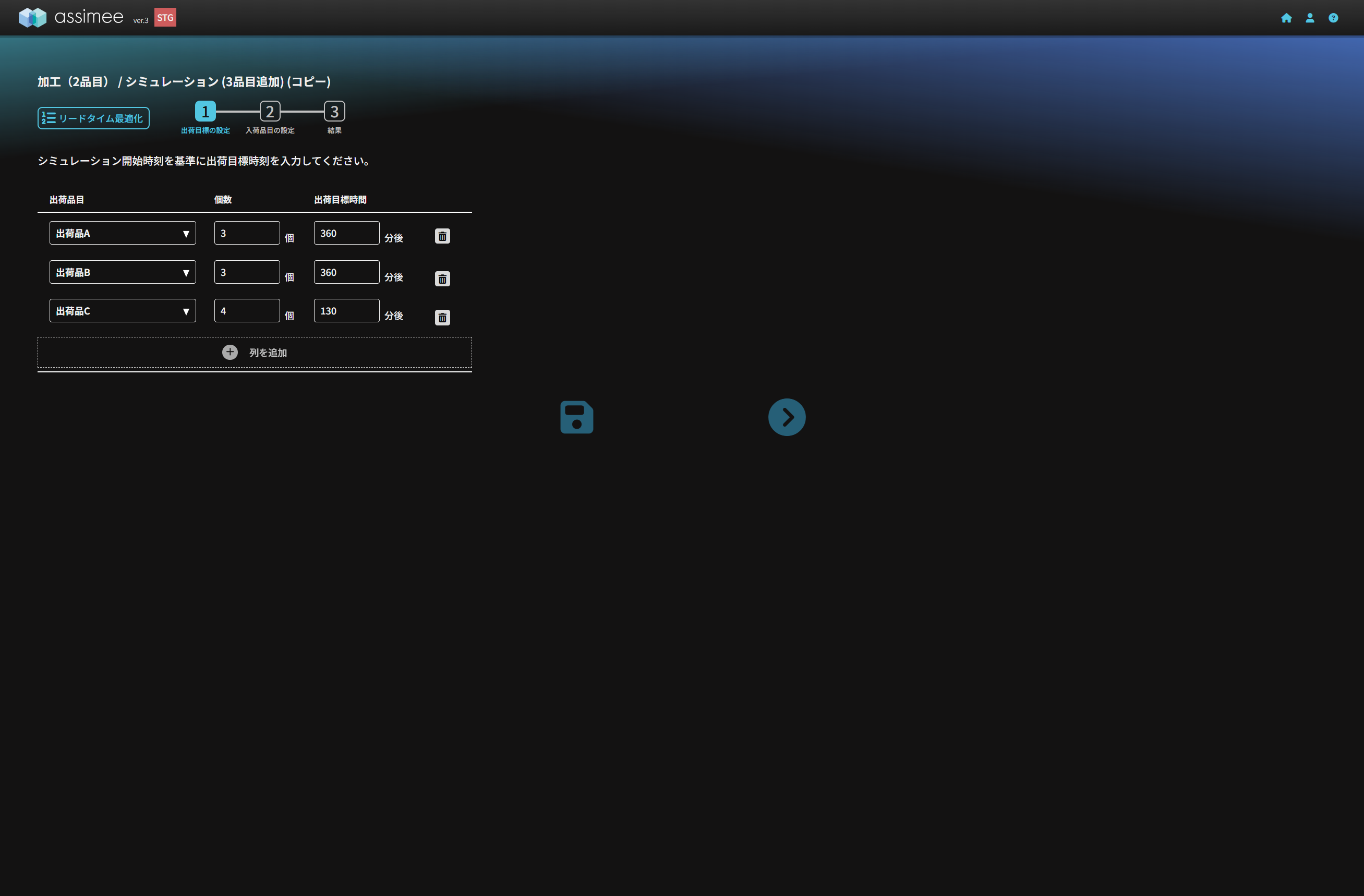

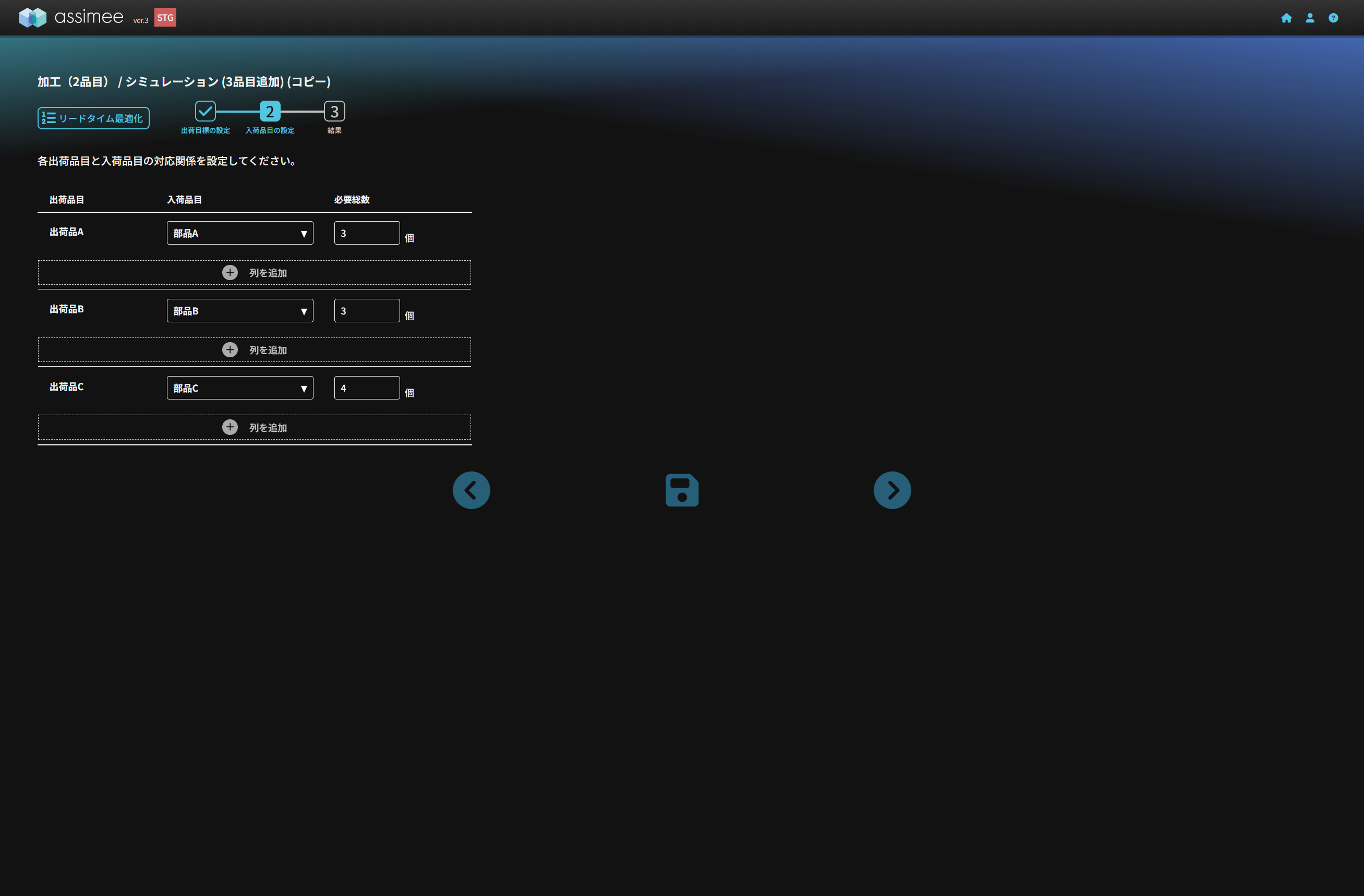

先ほどの生産計画に従って、リードタイム最適化の設定を行います。

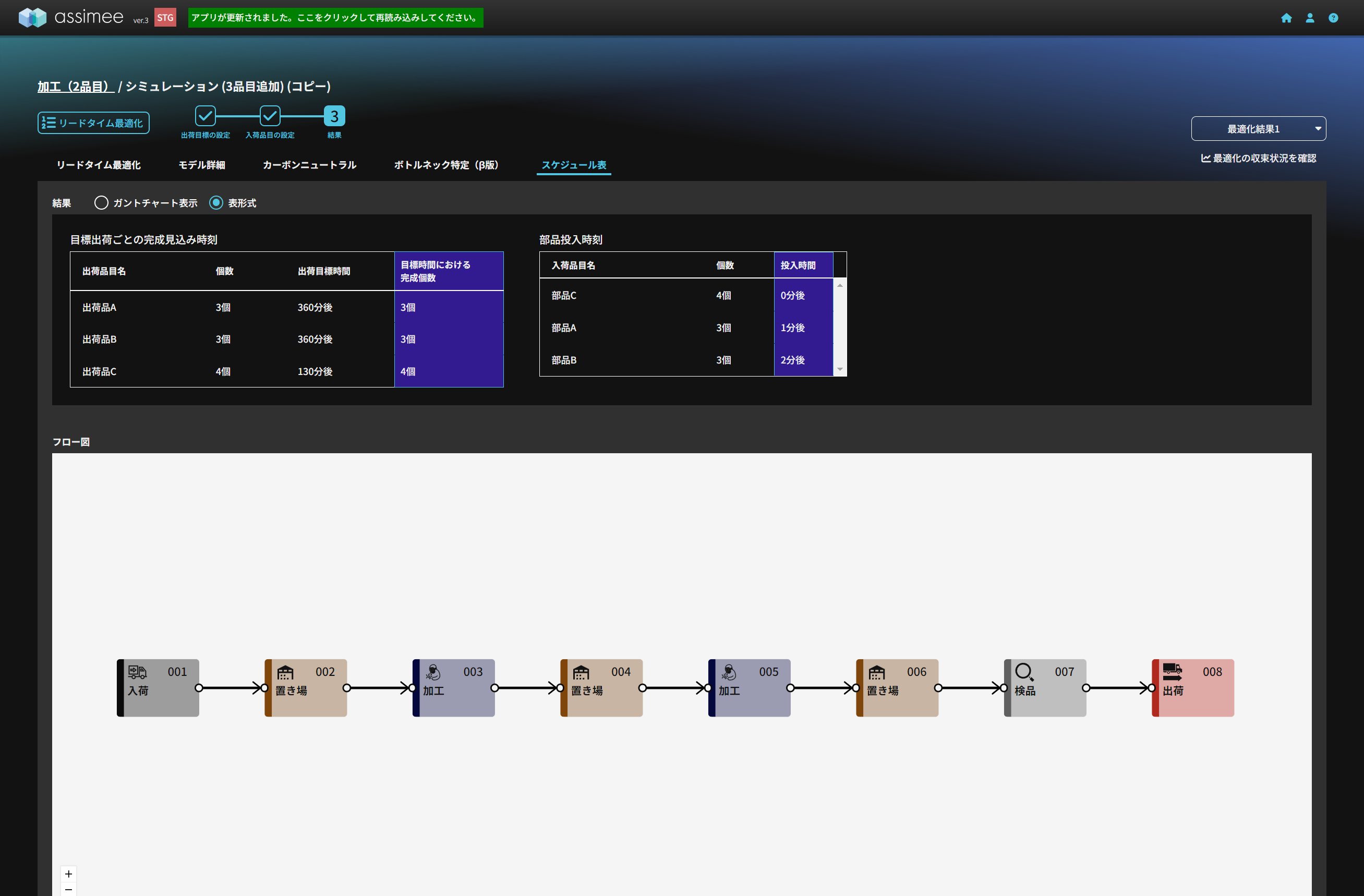

リードタイム最適化の結果は以下の通りになります。このように、品目が増えても最適な投入順番が求められていることが分かります。

まとめ

今回は小規模な生産ラインをモデルにリードタイム最適化を行う方法を解説しました。assimmeでは、目標生産数と目標時間を満たすように生産順の最適化を実行することが可能です。労働力不足が叫ばれる中、少しでも生産効率の良くなる生産計画の立案とその検証、加えて生産計画の立案業務の効率化を行うことが、これからますます重要になると考えられます。

assimeeでは、実際の製造プロセスをモデル化したシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。