概要

巡回型セル生産方式には

- 各セルを製品や工程内容に応じて柔軟に準備できる

- 作業者が巡回するセルの順序を調整することで、工程変更に対応しやすい

- 巡回速度や作業人数を変更することで、生産量を調整できる

といった特長があります。作業者の動きそのものが生産のリズムを作るため、設備やライン構成を大きく変えずに、運用面での調整が可能です。巡回型セル生産方式は、例えるならカフェテリア方式の社員食堂のようなものです。作業者ごとに異なる製品を担当し、それぞれが必要なセルを巡回することで、同じ空間の中で多様な製品を同時に生産できます。このため、

- 少量多品種生産

- 製品切り替えが頻繁に発生する現場

といった条件に適した生産方式と言えます。

一方で、巡回型セル生産方式には注意すべき点もあります。

- 作業者に多工程への対応力が求められる

- 作業習熟度の差が生産性に影響しやすい

- 人員配置や巡回ルールの設計が難しい

特に、作業者のスキルや負荷を考慮せずに導入すると、かえって生産効率が低下するケースもあります。

今回の記事では、巡回型セル生産方式を再現したモデルを作成し、従事する作業員数を変えながらシミュレーションを行う手順を解説します。

作業員数を変えたときに、

- 生産量はどのように変化するのか

- 待ちや滞留はどこで発生するのか

- 巡回型セルの強みと限界はどこにあるのか

といった点を、モデルを通して「見える化」していきます。

モデル

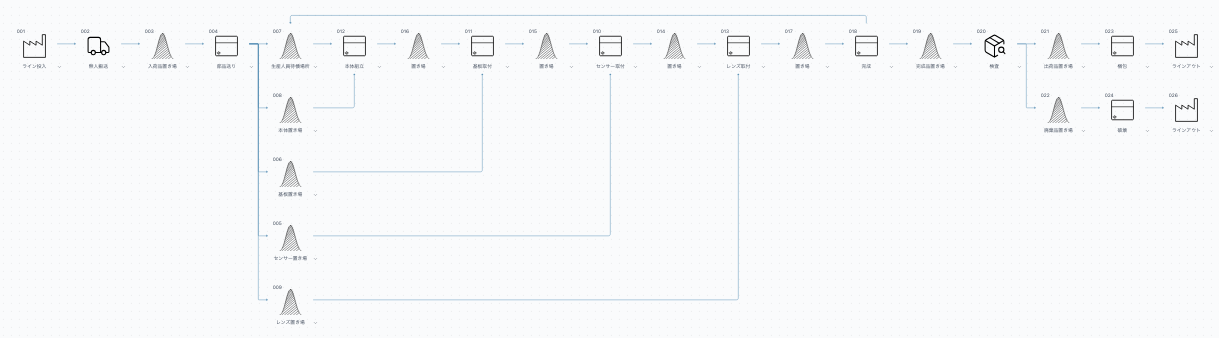

以下が巡回型セル生産方式を再現したモデルとなります。通常のセル生産方式ではセルごとの生産を再現するために伝票を発行する形を取っていましたが、今回は伝票ではなく生産人員とし、「生産人員待機場所」の初期仕掛に配置することで、巡回する作業員を再現しています。

図:モデル

シミュレーション

モデルが完成したらシミュレーションを行います。今回のシミュレーションではセルを巡回して作業を行う生産人員を1人、シミュレーション時間を480分(8時間)と設定してシミュレーションを行いました。生産人員が1人の場合、1時間当たりの生産数は約12個となりました。この時、ステータス推移をみると、5つの組立プロセスが、1つずつ順番に実行されていることが分かります。

.png)

図:シミュレーション結果(生産人員1人)

次に「生産人員待機場所」の初期仕掛に配置する生産人員を2人へ増やしてみましょう。生産人員を2人にした場合、1時間あたりの生産数は、1人のときの12個から24個へと倍増しました。ステータスの推移を見ると、それぞれの組立プロセスで2人の生産人員が連続して作業を行っており、1人の場合と比較して各組立プロセスの稼働時間が2倍になっていることが確認できます。一方で、依然としてアイドル時間が存在しており、まだ生産余力が残っていることが分かります。

.png)

図:シミュレーション結果(生産人員2人)

さらに生産人員を増やし5人にしてみましょう。生産人員を5人にした場合、1時間あたりの生産数が60個まで増加することが予想されます。ステータスの推移を見ると、各組立プロセスの稼働率はほぼ100%となり、ほぼフル稼働で生産が行われていることが分かります。この結果から、さらに生産量を増やすためには、生産人員だけでなく、生産セルの数を増やす必要があることが示されています。

.png)

図:シミュレーション結果(生産人員5人)

まとめ

今回の記事では巡回型セル生産方式のモデルを作成し、巡回する作業員を増やしながら、シミュレーション結果を比較しました。assimeeでは、実際の生産ラインの配置や各作業員の動きなどをモデル化し、シミュレーションを行うことが可能です。また、ネットワーク環境さえあれば、シミュレーションをいつでもどこでも、行うことが可能で、今回行ったようにパラメーターを変えてシミュレーションをやり直し、結果を比較することも容易にできます。

assimeeでは、実際の製造プロセスをモデル化したシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。