概要

ロット生産とは、製品ごとに一定数量をグルーピングして生産を行う方法です。この方法は、複数の製品を同じラインで生産する場合に特に有効で、段取り替えなどの時間ロスを減らし、生産の効率化を図ることができます。グルーピングする数量をロット数と呼びますが、生産目標を変更する際には、ロット数を減らすと生産効率が低下するため、サイクルタイムの調整で対応することがよくあります。今回の記事では、assimeeを使ってロット生産を再現する方法と、生産目標に合わせてサイクルタイムを調整する方法を取り上げます。

モデル

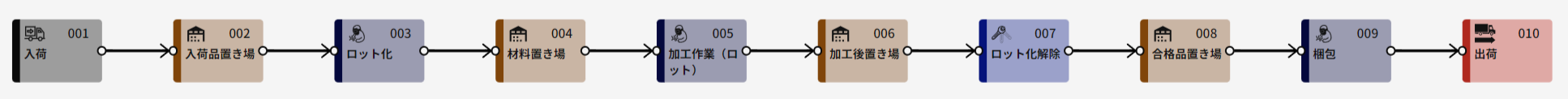

以下が、今回使用するモデルです。

このモデルでは入荷した部品を一旦ロット化でグルーピング、加工をロット生産で行います。生産後は分解プロセスを用いてロットを解除した上で、梱包して出荷を行います。

具体的には1ロットを100個とし、1ロットあたりのサイクルタイムを10分に設定しています。

シミュレーションと最適化によるサイクルタイムの調整

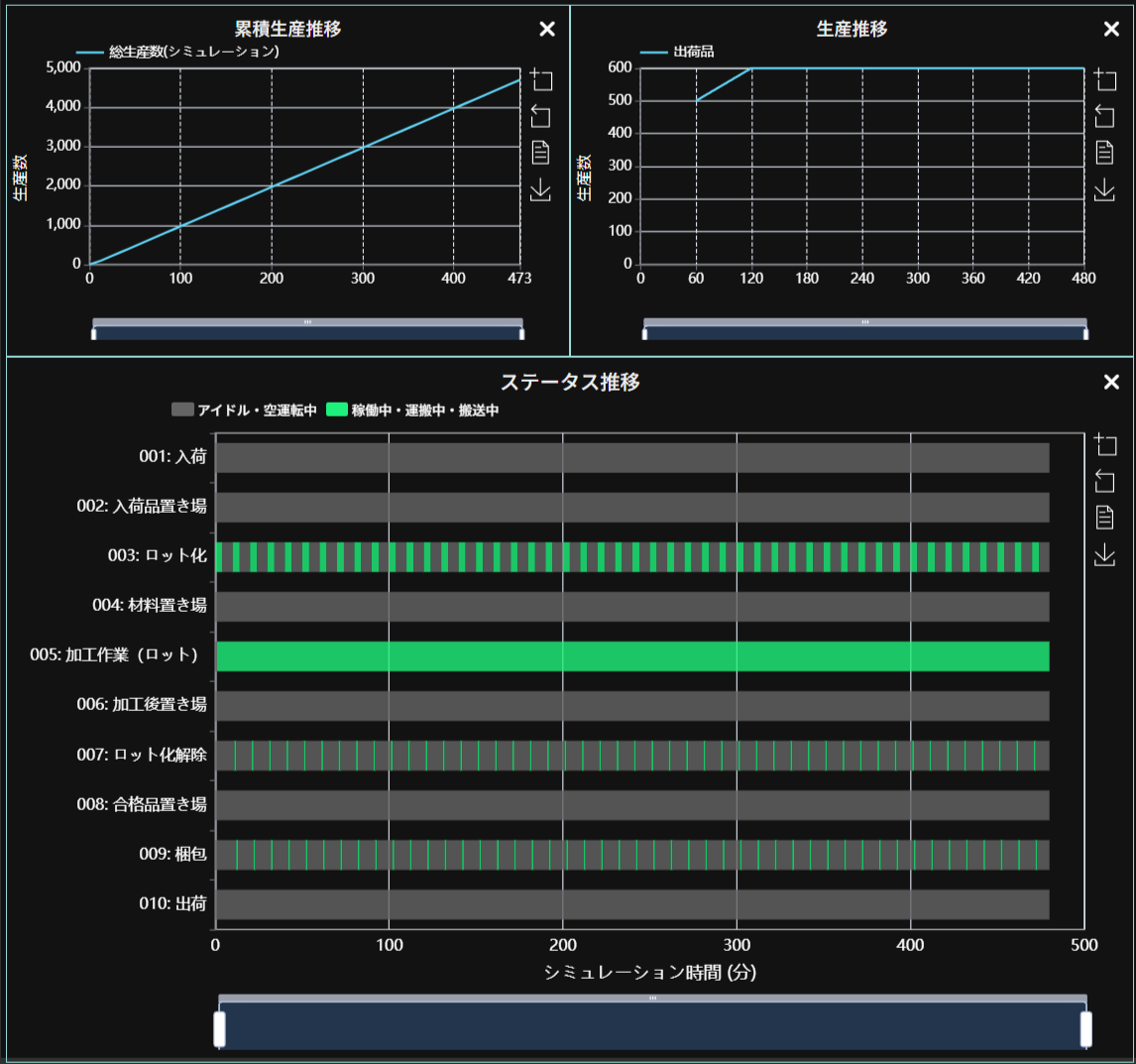

モデルを作りパラメーターを設定したら480分(8時間)にシミュレーション時間を設定して、シミュレーションを実行します。シミュレーション結果は以下のようになりました。

「生産推移」を見ると60分間に600個の割合で製品を出荷する設定となっていること、「ステータス推移」を確認すると、処理の詰まりなどのボトルネックがないモデルであることも分かります。モデルが完成したので、出荷目標を設定し、最適化対象として加工プロセスの処理時間(サイクルタイム)を選び、最適化を行いましょう。

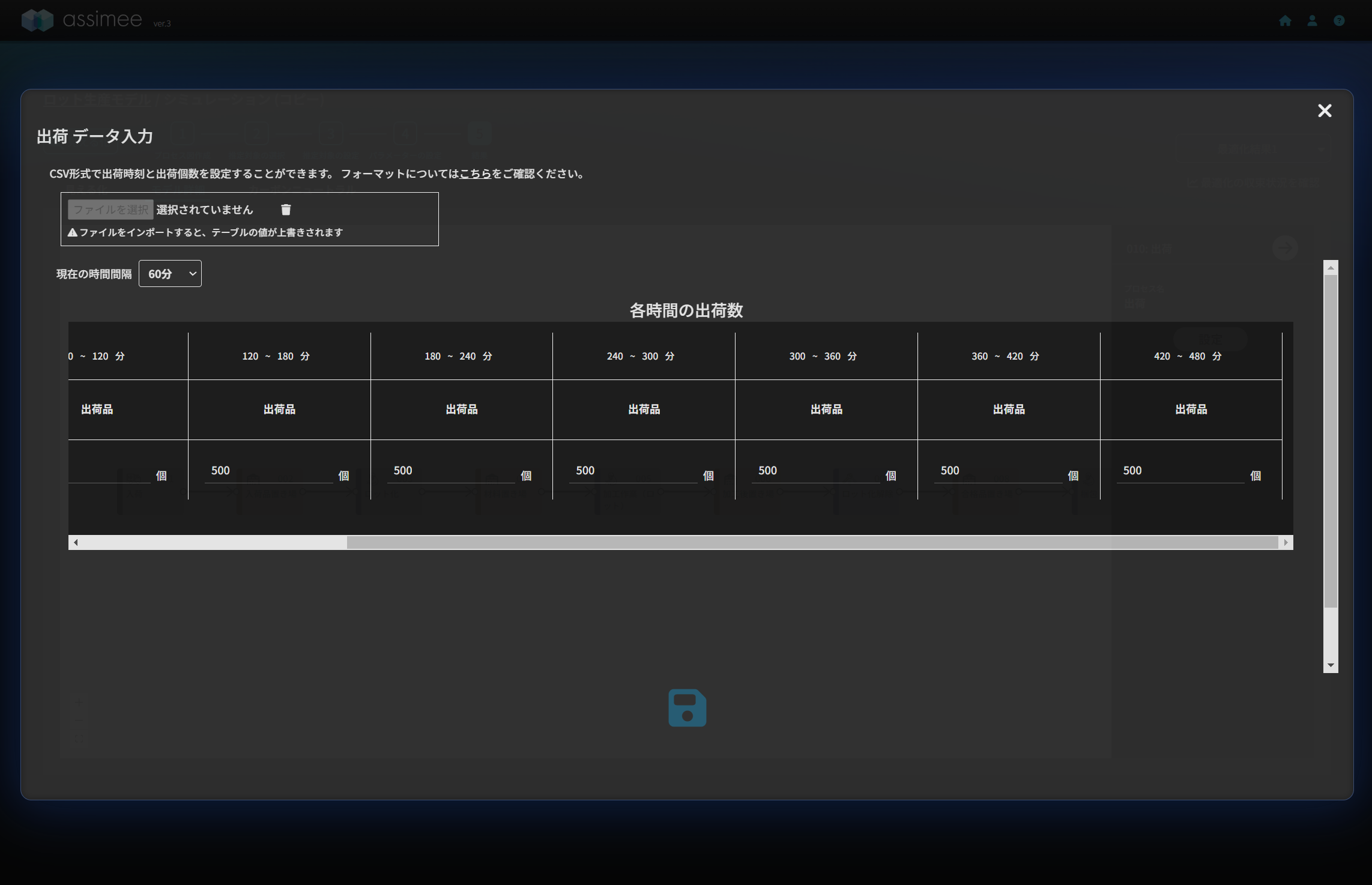

モデル作成の所で説明した通り、1ロット100個の製品のサイクルタイムが10分の設定では、60分で600個の製品が生産されます。これに対して、60分で500個、480分で4000個の製品が出荷される出荷目標を立て、下図のように出荷目標を設定し、加工作業(ロット)の処理時間を対象に最適化してみます。

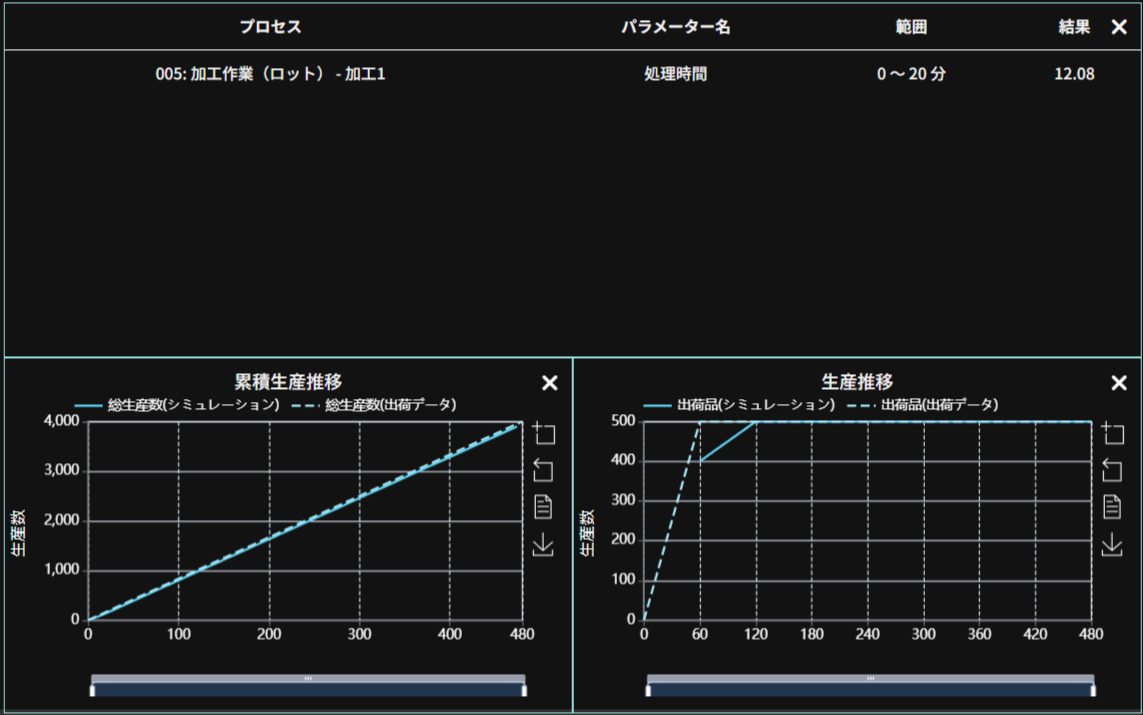

最適化した結果は以下の通りとなりました。

生産目標を達成するために、1ロットあたりの処理時間(サイクルタイム)を10分から12分に延長した結果、生産量が生産目標(点線)に合わせて約5000個から4000個に減り、生産目標とシミュレーション結果がほぼ一致していることが確認できます。これにより、サイクルタイムの調整による生産調整が成功しました。

まとめ

今回は、assimeeを使ってロット生産を再現し、最適化機能を使ってそのサイクルタイムを調整する方法を解説しました。assimeeには、さまざまな機能を持ったプロセスカードが準備されており、これらを組み合わせることで、ロット生産を含め、多彩なモデルを作成することができます。さらに、ノーコードでモデル作成からシミュレーションまでを行えるため、誰でも簡単に生産現場をPC上に再現することが可能です。

assimeeでは、実際の製造プロセスをモデル化したシミュレーションや、既存のVSM(バリューストリームマップ、物と情報の流れ図)を活用した直接的なシミュレーションが可能です。これにより、製造プロセスの「見える化」を実現し、潜在的な課題を明確にすることができます。製造プロセスのデジタル化や課題解決にお悩みの方は、ぜひお気軽にお問い合わせください。