概要

今回の記事では、より実践的な生産プロセスを想定し、複数の工程を組み合わせたモデルを作成します。具体的には、複数の部品を用いて1つの製品を組み立てる組立プロセスや、製品に対して追加の加工を行う加工プロセスに加え、置き場間の移動や検品、出荷までの一連の流れをモデル化します。これらの工程を組み込むことで、単純な直列モデルよりも現実の製造現場に近い、やや複雑な構成となります。

今回は、半導体製造における後工程をイメージし、部品の組立、加工、検品、搬送を含む基本的な工程構成を扱います。半導体の後工程は、複数の作業が段階的に積み重なるため、工程間の待ち時間や搬送能力が生産性に影響しやすい工程です。このようなプロセスをシミュレーションで表現することで、各工程の役割や全体の流れを把握しやすくなります。

モデルの作成

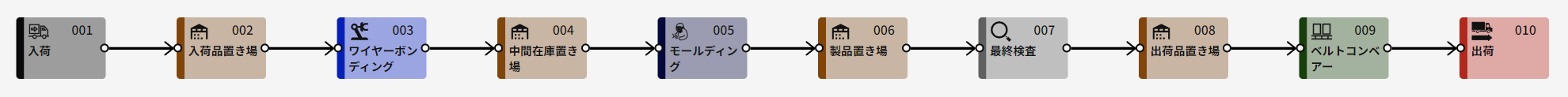

今回実装するモデルは入荷→置き場→組立→置き場→加工→置き場→検品→置き場→運搬(ベルトコンベア)→出荷と10のプロセスからなる下図のようなモデルです。

図:モデル

シミュレーション

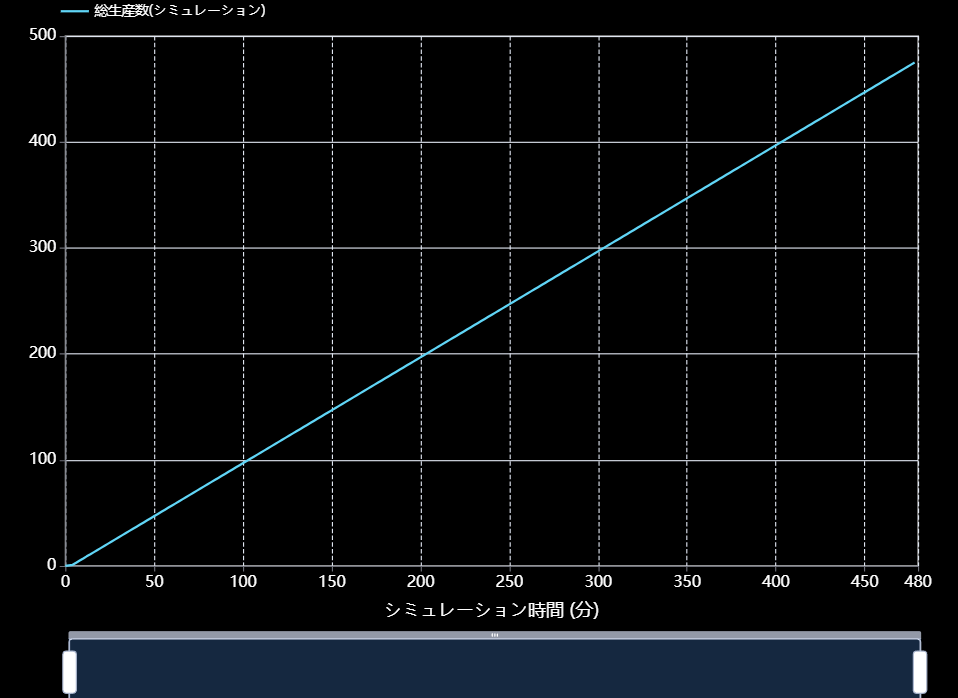

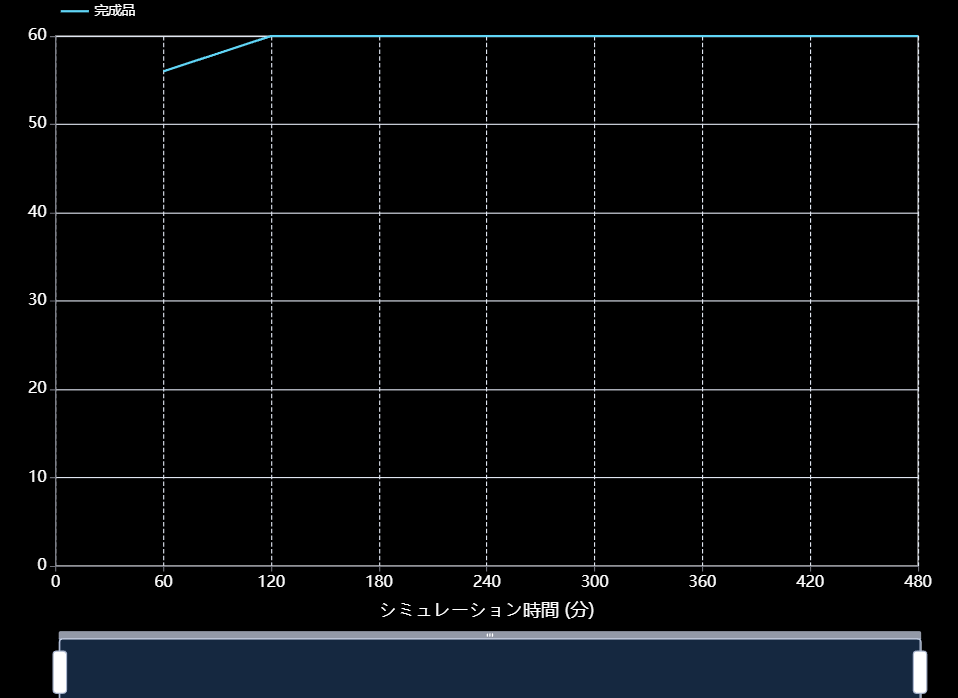

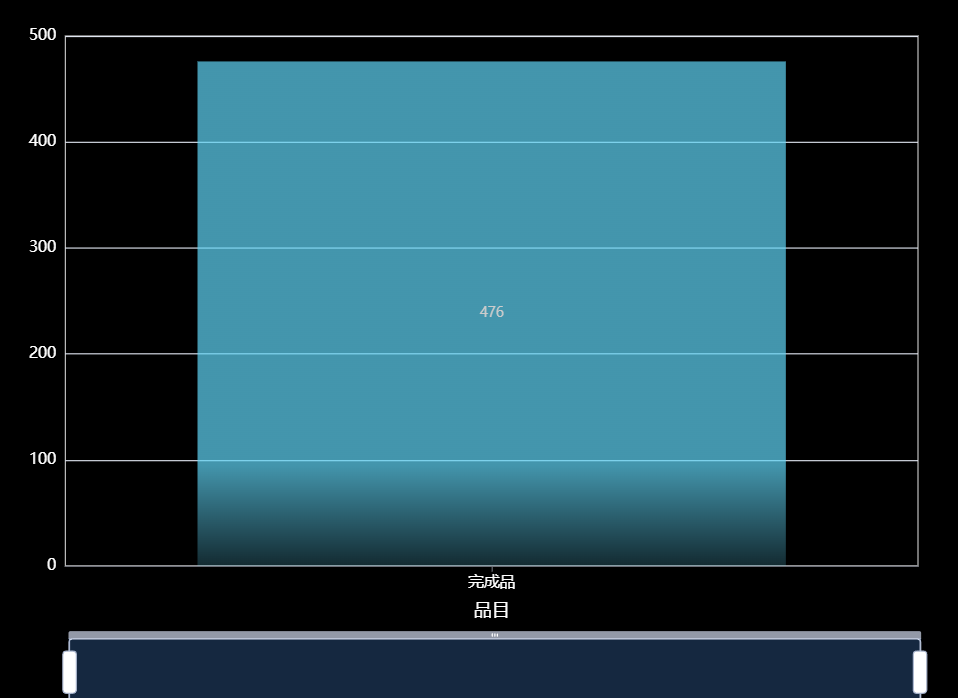

パラメーターの設定が終わったら、シミュレーションの時間の設定画面が立ち上がるので、8時間=480分と設定してシミュレーションを実行します。シミュレーションが終了したら表示するグラフを選びます。下図のようにグラフ(「累積生産数」、「生産推移」、「生産数」)が表示されれば、問題なく動作しているといえます。

図:累積生産数

図:生産推移

図:生産数

まとめ

今回の記事では、半導体製造の後工程をサンプルとして、組立・加工・検品・搬送を含む生産プロセスモデルを作成し、シミュレーションを行いました。比較的シンプルな構成ですが、複数の作業タイプを組み合わせることで、実際の製造現場に近い流れを再現しています。シミュレーションが安定して動作することを確認することは、次のステップである改善検討を行ううえで非常に重要です。

次回の記事では、今回作成したモデルを用いて、モデルチューニング(パラメーターの推定)を行い、さらに在庫最適化や人員最適化といった改善検討を進めていきます。シミュレーションを活用した改善の進め方を具体的に解説していきますので、ぜひご期待ください。

assimeeでは、実際の製造プロセスをモデル化し、シミュレーションすることで、プロセスの見える化や潜在的な課題の洗い出しを行うことができます。製造プロセスのデジタル化や課題解決でお悩みの方は、ぜひお問い合わせください。